|

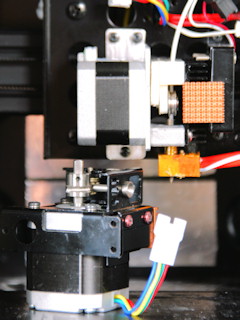

穴埋めして再度別の位置に穴を加工したもの。 余分な所をカットして、穴にアルミの棒材を突っ込んで、ハンマーで叩き潰して固定し、余分なはみ出しをカット後、別な位置に穴を空けて、タップでネジ加工。最初は空ける位置を間違えたので、二度同じ事をしている。 溶接も試したので、バーナーの熱で元の染め色が剥げてしまっている。 |

2016年度

1月〜3月

4月〜6月

7月〜9月

10月〜

2017年度

2015年度

2014年度

2013年度

(2016/09/28)

ウダウダ言っているくらいなら、公開されている情報元があるのだし、疑問があるのならそのソースを確認するくらいは行うべきだろうね。少なくとも疑問は晴れる筈だけど。

とは云うものの、小生の場合は英語の文章を読み解く能力に欠けるのだが。プログラミング言語ならなんとかなる?

(2016/09/28)

ある程度熱の問題等を克服すれば、車のエンジンにも樹脂を利用する事が出来ているらしい。で、常用範囲であればある程度の置き換えが可能なのだろうが、トラブった時に何処まで樹脂で維持できるのかが心配。トラブった時は、エンジンそのものの取替えみたいのが一般化するのかな。

ところで、こういった軽量化の流れとしては、モーターも例外ではないと考えるのだが、巻き線もカーボンに樹脂のコーティング製に置き換わってくるのかね。

どちらにしても、燃えやすくなるのは恐ろしいんだけど。安全を保証する仕組みが大切だね。

そもそも巻き線構造を3Dプリント造形で実現してもいいんだろうけど。

(2016/09/27)

造形してサポート材なんかを除去して画像撮りをするんだけど、ある程度サポート材を取り除けていると思っていたら、撮影後の画像を見てまだ取り除けていない部分に気づかされる機会が多い。もう少し明るい所で作業すれば良いのだろうが、そもそも目の方が追従できていないのよね。

で、ルーペなんかで拡大して作業するんだけど、すぐに疲れてしまってピントが合わなくなる始末。また、入組んだり奥の狭い所なんかのサポート材は、そもそも取り除くのに専用の道具が必要なんだけど、手持ちの道具では立ち行かない状況なので、今は道具探しをしている最中。

まあ、サポート材が旨く付けば大抵の造形形状は再現できる感じなんで、サポート材の設定も大事なんだよね。サポート材を付けるのが嫌いな小生が言うことではないけど。

ああ、簡単に限界宣言はしない方がいいかもしれないね。

そうそう、本日本年度二度目の400cc献血に行ってきましたよ。相変わらず血圧が高いと指摘されるんだけど、出張医の前だと緊張するのかな?

(2016/09/28)

スジ彫り用のけがき針とかタガネみたいのが良さそうだね。今度模型屋に行ったときに物色しておこう。

(2016/09/29)

用途は異なるんだけど、ソルダーアシストというツールが都合が良さそうなので購入してみた。けっこう狭い所も穿れそう。

(2016/09/21)

小生の所では、結構活躍しているC170改であるが、最近、リトラクト時のZリフトの昇降時などに、「コツン」と異音を発する事が不定期に発生するようになった。昇降時のネジのナットボック内でのナットの回転で衝突音が発生しているかと確認したが、どうも違うようである。で、不定期に発生するのと上昇時にも定期的に異音が発生するので、もしかしたらZ軸のレールを挟み合っているローラー内のベアリングがダメになっている可能性が疑われるのである。

さて、そろそろオーバーホールするタイミングかもしれない。で、どんなものが利用されているんだろうね。ベアリングだけ交換可能かな?

再度、観察していたら、結局左側のナットボック内でのナットの回転で衝突音が発生している様である。以前の初期対策がダメになったようだね。

一応暫定的な処置で、一時的に異音が出なくなっている。根本的な対策を施す必要があるね。

(2016/09/19)

昨日は、たまたま購入していたキャストパズルが3点届いたので、はずしと戻しに挑戦していた。

一つ目は、『キャスト ヘキサゴン』、二つ目ははずるシリーズで『キャストケーキ』、三つ目も同『キャストインフィニティ』である。

で、3点ともはずしと戻しはできましたよ。3点同時で2時間位格闘。キャストケーキだけはちょっと納得がいかない解法な気がするけどね。

こんなんで、たまに頭の体操をしているのでした。

(2016/09/20)

ああ、しまった。キャストパズルは金属製なので、ここ数日指の先が非常にヒリヒリする。金属アレルギーはこんなモノにまで反応してしまうのでした。動かし辛いモノに集中していたからね。

(2016/09/17)

シフト処理を利用して、解像度を維持したまま造形面のサイズを倍にした光造形装置が出る模様。随分前にも同様の装置があった筈だが、どうなっているかな?

そういえば、なんかハーフトーン的な処理で、解像度や仕上がりエッジの表現、中間層の実現をコントロールする案が出ていたようだけど、実用化するのかな?解像度アップには、ハーフシフトの方が現実的だと考えるのだが。

ああしまった、しまった。この造形面の拡大方法は何も光造形に限った事ではなかったね。ライン構成にして無限(実際は有限)に拡大できる。

(2016/09/16)

さて、FDM(FFF)の装置での造形において、造形の結果、一部が欠損する事が稀にある。大抵の場合、スライス段階でのサポート材の付き方が甘いとか、そもそもサポートが付かないなどでの空中造形になる事などが原因である。まあ、事前にスライス結果を詳細に検証しておけば防げる可能性があるのだが、確認漏れもあるのである。

で、本当に一部なら、その部分だけ後で再造形する事で補う事が出来る点が、FDM(FFF)の装置の魅力でもあろう。

まあ、全てが一度で造形完了できるのが理想なんだろうけど、そもそも造形後にある程度修正が可能なのがABS等の樹脂を使うことでの利点な筈である。

(2016/09/14)

FABtotumのプリントヘッドV2のノズルのネジ径がM5仕様の為、M6の汎用ノズルが利用できないという問題がある。そこで、いっそのことM6が利用できる様に、ヒートブロックその物を別のものに置き換えるべきではないかと考えている。

で、バレル側のM5はそのままに、ノズル側をM6に加工したヒートブロックを作成するのである。

これなら、他の装置で利用している汎用ノズルが使用できるようにようになるので、使い勝手が良くなる筈だし、個別にノズルを揃える必要がなくなる筈だ。

(2016/10/15)

本日、上記該当のヒートブロックは試しに作成してみた。ただ、取り付ける作業はまだ行っていない。プリントヘッドV2のホットエンド部分の分解は少々手こずりそうなので。

(2016/09/13)

ようやくだがThingiverseに登録を行った。とはいっても、造形したモノを自前の所に置いておくだけでは効果的ではないのと、デザインした方に申し訳ないとも思ったものなので。

多分、自分でデザインしたものは載せる予定はないけれど、FDMの造形レベルの向上のために造形物は載せて行こうと考えている。

(2016/09/16)

一部の方々から『すばらしい』とか『よくできました』とかコメントを頂いてますが、一応、小生の『あくまでローカルな探求』の成果です。

(2016/09/24)

なんかリクエストがあったので、3D-CGでデザインしたものを挙げてみた。今回利用した3D-CGは初めて使用したソフトなので、まだ使用方法が理解できていない点があるが、そこは他のソフトの利用経験でなんとかSTLファイルまで作成することができた。とはいっても簡単な球体形状の合成でしかないのだが。(下書きのデッサンの方が時間が掛かってたりと。スキャニングして、テンプレートに利用。)

自分なりに個別のパーツを準備して行くと、色々とデザインの幅が広がるんだろうね。まだ、何もない段階。

早速、コメントもらえたけど、Thingiverseの使用方法が理解できていなく、返信のコメントでエラーを出す状況なので、申し訳ないが書き込み出来ていない。不慣れなので、学習するまで気長にお待ちを!!(多分、ほったらかしの可能性が...。)

(2016/09/11)

巷で最近流行のアプリの効用として、その総移動量が天文学的な値を示し、その分の消費カロリーもあってダイエットに貢献したというような記事がみられる。

普段は外出などをあまりしない輩が、探し回る為に外出する事での運動をすることでの消費である。また、バッテリーなどの電力の消費も相当量だろう。

だが、消費したモノは補うことになるわけで、結局の所、失ったものを食事で補給したり、電力を生み出すために燃料を消費する訳だ。

この様な行動関係は、もっぱら裕福な存在の消費行動であり、そもそもがゲームであり道楽であるから、一般にはなんら生産物がない状況でもある。仮想の世界を彷徨っているだけ。

本来なら消費に見合った生産物があるべきものなのだが、現実はマネーに置き換わっている訳で、そのマネーもほぼ仮想に近いものだから、経済が破綻すれば一瞬で消えてなくなる価値のないものでもある。

このような無駄とも思える消費行動は、巡りめぐって悪影響を及ぼす可能性が高いのだが、影響が出るのには時間差があるので、忘れた頃に後悔する羽目になるのである。もっと無駄のない、または、より何か違った効用のある行動に置き換えられないものだろうか。

今は、ただただ浪費するのみ。

(2016/09/10)

本日は、持込みでおもちゃの修理依頼がありました。修理対象はおもちゃのクレーンゲーム機で、症状は『動かない』とのこと。

で、持ち込んだ状態で確認したら、確かにモーターが回る音はするものの空回りしているらしく正常には動作しないみたいなんで、電池が消耗している可能性もあるので、新しい電池に交換したら、その時は正常に動作しました。

ということで、電池の消耗であろうと念のため再確認したら、今度は再びモータの空回りが起こりY軸の動作がしない状態に。本体をバラしてクレーンが取り付けられているギヤボックスを確認することになりました。このギヤボックス一つでXYZにクレーンを動かす動作を実現しています。

ギヤボックスの蓋を開けると、先ず一層目にY軸のリミットスイッチが一対あり、更に次の層を見るため一層目を取り外すと、今度はクレーンを上下するモーターとギヤ関係がある層となっていました。目的の層は最後の層になるので、更に層を取り外し確認すると、Y軸を動かすモータのドライブギヤが噛み合っていない状況がみられました。ここまでの作業は配線関係を外さずに行っていたので、非常に見通しの悪い手狭な作業となっていましたが、なんとか原因を見つけることが出来ました。

ドライブギヤは圧入で固定するタイプですが、触ると簡単にスライドして取り外せる状況であったので、シャフトとドライブギヤを清掃して脱脂した後、接着剤で固定して組み直して修理を完了しました。

久々に3Dプリンターが活躍するかと思ったのですが、修理に使ったのは接着剤のみで済みました。ちょっと残念でしたね。

そんな訳で、おもちゃの修理もやってます。一応無償修理ですよ。

そういえば、持込みされた方が「ネットに情報があります」といっていたので、修理後確認したら、結構修理のノウハウが載ったサイトが色々あるみたいですね。結構修理の依頼が多いおもちゃのようです。まあ、今回はネットで検索するまでもなく修理が出来ましたが。

(2016/09/09)

日頃のメンテナンスの不備でしょうけど、小生愛用のマウンテンバイクのペダルの踏み込みに違和感を感じていたので、本日自転車屋さんに修理に行ってきました。

当初はグリス漏れでベアリングの回転がスムーズでないものと判断して、グリスの注入を依頼して帰宅、夕方に受取に行ったら、なんとドライブシャフトに傷が付く状態にまでになっていて、シャフトを交換するはめとなっていました。違和感があるはずです。

修理後は当然ながらペダルの踏み込みの違和感はなくなりましたよ。やっぱり、定期的にオーバーホールが必要ですね。

あと、後輪のサスペンションもあやしいので、こちらはネットでパーツを注文して自分で修理する予定。

3Dプリンターも必要に応じては、オーバーホールの様な作業が必要な部分があるのでしょうね。

そういえば、毎度修理に出す自転車屋さんのご主人、滅多に行かないから何時も一見さん扱いされて、「修理して欲しい」と頼みに行くと、「修理できないよ」って最初にお断りされるんだよね。ちょっとめんどくさい癖のあるご主人なのでした。

(2016/09/08)

今回、ヒートベッドとエクストルーダをほぼ自作したのだが、やっぱり手作業でやっていると、寸法通りのモノが出来ないね。結局、寸法合わせの為の補正加工が頻発してしまう。まあ、目視程度で固定も甘いのが問題だけど、視力が衰えているのが最大の原因。

で、3Dプリンターで造形したものは問題ないので、寸法通りに加工する道具(切削装置)が必要だね。

さて、FABtotumを切削モードに切り替えるか、もう一台切削専用装置を導入するか?とはいっても一過性なんで、滅多に必要な機会は訪れないというモノなのだがね。でも、機械任せにしたいんだよね。

安いCNCルーターのキットがAliなんかにあるけど、枠組以外は3Dプリンターの造形パーツが使用されているんだね。自作でもしてみるかな?

(2016/09/01)

まだ構想の段階なんだけど、C170のエクストルーダのドライブギヤをMK8に変更しようと考えている。現状は別途購入したMK7のドライブギヤに交換して安定はしているものの、もう少し分解能を高めたいのである。

で、ドライブギヤをMK8に交換する場合、フィラメントの通過位置もズレてしまうので、当然ながらエクストルーダそのものの構造を変更する必要がある。

現在、取り付け方法を含め検討中である。一応、ボーデン化ではなくダイレクトで行う方針である。ボーデンの方が自由度が高いけどね。

(2016/09/05)

随分前に注文してあったMK8のエクストルーダが本日届いた。早々、同梱の部品を組合せてステッパーに取付けてみたのだが、どうにも違和感があるのである。よくよく見ると、付属のドライブギヤはMK7のサイズで、これに合わせた各フィラメントやホットエンドの取付けの通過位置に穴が空いているのである。つまり、MK7用のエクストルーダだったのだ。

で、注文そのものが間違っていたのかと確認したが間違いではないし、画像も同サイズなのである。他のサイト等も確認してみたが、どうもMK8を謳っているものの大半は、今回と同じようなMK7のドライブギヤが付属した画像になっているようである。

せっかく考慮してMK8用を選んだのだが、まったく意味がなかった。完全に失敗である。

ただ、失敗はしてしまったが、どうにかMK8用の通過位置に穴の位置を移動させる方法がないか思案している。事前の穴を同質のアルミで埋めてしまい、再度適正な位置に穴を空け直すことが出来ないか、また、ホットエンド側とコールドエンド側を分離し、コールドエンド側を3Dプリンターで造形してみるなど。

そこで、試しに穴埋めしてから再度穴を別の位置に空け直すという事をやってみたところ、旨く出来る事が確認出来たので、穴位置をズラす事は可能そうである。あとは溶接で形状を延長したいところがあるのだが旨く接合出来るかである。それがダメなら分離して、一方を3Dプリンターで造形する方法になるね。

|

穴埋めして再度別の位置に穴を加工したもの。 余分な所をカットして、穴にアルミの棒材を突っ込んで、ハンマーで叩き潰して固定し、余分なはみ出しをカット後、別な位置に穴を空けて、タップでネジ加工。最初は空ける位置を間違えたので、二度同じ事をしている。 溶接も試したので、バーナーの熱で元の染め色が剥げてしまっている。 |

(2016/09/06)

溶接については、ポケットトーチ程度では火力が少なくてダメだし、別のボンベのバーナーは炎が絞り込めなくて溶接箇所以外にも影響がでてダメだね。専用のトーチが必要みたい。

(2016/09/07)

話は異なるのだけど、ポケットベンダーでt=2mmのアルミ板の曲げ加工が出来ないかやってみたら、余裕で曲げ加工が出来た。説明書きにはt=1.5mm以下になっていたから無理だと思い込んでいたよ。

ホットエンドを取り付けてヒートシンクを加えての温度上昇確認をしてみたが、上部への熱伝導はほぼない模様。よって、樹脂でも問題なく利用できそうなので、MK8用のエクストルーダのコールドエンド側は3Dプリンターで造形することに。先ずは3Dでデザインしなければと。

|

コールドエンド側を試しに樹脂で造形。一応固定式にしたが、可動式で圧力を掛ける方が良いかな? MK8のドライブギヤ(ローレット仕様)を取り付けての動作は問題ないが、耐久性がどこまであるかは不明なところ。 |

(2016/09/08)

ステッパーはまだ交換してないけど、C170に取り付けた状態。エクストルーダを固定するt=2mmのアルミプレートを加工して取り付けている。ここでポケットベンダーが役立った。

|

C170に取り付けているのが今回のMK8のドライブギヤ(ローレット仕様)取り付けの自作&既製品加工修正のエクストルーダ。 冷却用のファンはエクストルーダに取り付けずにそのままでもOKでした。 左下に取り外してあるのが元のエクストルーダで、こちらはMK7のドライブギヤ。 ノズルの大雑把な高さ位置調整は、自作のプレートへの取り付け位置をズラす事で可能にしている。 |

(2016/08/31)

さて、ヒートベッドの効用はFABtotumで理解出来たので、先ず未対応のSCOOVO C170用に取り付けられるヒートベッドを製作しようと考えている。

で、ファームを弄るのは止めて、温度制御は別途外部で行う方法を取る予定。CubeXにも活用させる為もある。

一応、使えそうな温度制御装置とフィルムヒーターを購入して、アルミ板に取り付けて旨く温度が制御出来るか確認してみたのだが、なんとかなりそう。電源は分離した方が良さそうなので、別途、DC24Vの安定化電源を注文した。温度制御装置はDC12V駆動。

構造的にはヒーター付きの自作ベッドが標準品より厚手になるので、C170のZ軸原点スイッチの位置を少々調整する必要がありそうだが、なんとかなるだろう。

あとはCubeXの方になるのだが、ヒーターなどの構造物を入れてのZ軸の磁気式の原点距離調整が正常に働くか未確認なので、そのうち確認しておこうと思う。ダメだったら、何か別の方法を考えなければならないね。

CubeXにヒーターやアルミ板を上乗せした状態で確認してみたのだが、特に調整が狂うような兆候はなさそう。よって、新たにヒータを組み込んだ物を乗せても問題なく利用できそうである。

以前、ヒートベッドを取り付けるのに、Z軸のセンサーの取り付け位置を変えていたのが記憶にあり、ダメなのかと思っていたが、あれはマグネット付きのプリントパッド・ガラス(ベッド)その物を別のヒートベッドに交換していたからだったんだね。

(2016/09/03)

とりあえず、C170用のヒートベッドモドキ完成。電源も届き、ヒートベッドをC170に取り付けて温度安定化の動作と上昇時点での不具合がないか確認したが、特に問題なし。ヒートベッドの裏にはコルクシートを挟み込んでいる。後はZ軸の原点調整の為に2.5mm厚程のダミーを造形して仮固定すればOK。最大造形高さはその分目減りするけどね。

(2016/08/27)

オリジナルマインドから、キットでベッド固定のXYZの3軸のスライダー式の造形ステージが出る模様。だた、モータードライバーは組み込まれているようだけど、キットレベルで20万円越えというのはいかがなものかね。一桁間違っているのではないかと思ったよ。せめて5万円位なら有りだと思うのだが。

で、何らかの装置のベースにするにしても、ちょっと手を出すには仕様的に不満要素満載だね。まあ、ベッドが完全に固定状態で利用できるから、安静利用的には向いているのかもね。

そうそう、デカルト式でのベッド固定ではM3Dという装置があったけど、その駆動範囲はある程度ボックサイズ内に収まってはいたが、DTR150FはZ軸がX軸上を移動し上下するので、高さ方向にZ軸とツールの駆動スペースを必要とするタイプ。

(2016/08/28)

このDTR150Fの仕様のXYZの分解能なんだけど、この価格帯なら3Dプリンターで利用するにはマイクロステップ1/16時でも粗いし、切りの良い刻みでもないね。XYについてはプーリー関連の見直しが必要だね。Zも何とかしたいところ。

(2016/08/26)

そういや、スライサーの設定って、装置や環境が安定していれば、さほど大きく設定を調整するといった事はないと考える。むしろ、不具合を押さえ込む為の対策の為に調整する事の方が多いかもね。(不具合が解消すれば、対策調整は不要になるもの。)

造形速度を速くするとか、ノズル径や使用するフィラメントの素材が異なるとか、そういった変動要素に対して適性値が存在するのだろうね。

小生の様に、色々な装置があったり、色々なノズル径や素材を利用したりといった状況では、それぞれに適した設定値(主に溶融温度や造形速度)はあるものの、概ね同じような設定に落ち着いているので、よほど突飛な装置でもない限り、極端な設定の違いは出ないものだよ。

因みに、好みの設定なので、ありとあらゆる造形対象に対して万能な設定ではないけれど。(不得意もある。)

まあ、一通りのスライスでは満足いかない場合もあるから、小生の場合は複数のスライス結果を合成するなどの小細工もするけどね。

これは、装置やノズル径・フィラメント由来ではなく、造形物由来になるんだけど。

つまり、適材適所的な複数の設定は存在してしまうものなので、そこのところは臨機応変に対処する必要がある。

よって、一通りの設定でダメ出しするのは以ての外だよ。ただ、造形対象に対してスライサーがもっと賢くなれば良いと思うところはあるんだけどね。

そういえば、最近CubeXでの造形でSimplify 3Dを利用しているんだけど、ヒートベッド未対応なのでラフト付きで造形する機会が多い。

ラフトがない場合、底面が広い物だとベッドから剥がすのが大変なのだが、ラフト付きだとラフトそのものも簡単にベッドから剥がせるし、本来の造形物とラフトの剥がしも容易。ただ、本来のラフトの造形部分の前に数層均しの層の造形があり、この均し部分の設定の調整方法が分らないという所があって、奇怪な造形ピッチで造形を始めてしまうのが困りモノ。変な端数のあるピッチなんだよね。だから、その影響がその後の造形ピッチの値にも残ってしまう。

(2016/09/03)

このラフトの前に造形されるモノは、"Disable raft base layers"をチェックすると造形はされずに済む様だ。しかし、そのベースの造形設定をする所は見当たらないね。

で、今度はラフトそのもののピッチの間隔が不可思議なピッチになってしまって、以後の造形ピッチに変な端数が付く現象は変わらないとくる。

(2016/08/26)

たまに安価な造形装置関連の画像で、明らかに調整がおかしい状態の画像が貼られているのを見かける。

デカルト方式ではX軸の取り付けが斜めに傾いているとか、デルタ方式ではエフェクターが捩れていたり、平行が出ていなかったりと。

どう考えても、あの状態でまともに造形が出来るはずがないのに、立派な造形結果が載っていたりと、偽り甚だしく思えてしまう。

小生にとっては騙し絵みたいで、気分が悪くなるんだよね。脳が臨機応変な対応に柔軟ではなくなっている。老害って所だね。

で、装置自体がいいかげんに見えるから、信頼を損ねると考えるのだが。(オートベッドレべリング等で補正できる事を謳っているのかな?)

ところで、一般に人は平行とか直角とかを無意識に好むみたいで、そうでない状態を敬遠する傾向にあるようだよ。(例外はある。)

(2016/08/23)

とある記事によると、『M3D Pro』は安価な装置ながらクローズループ制御を導入する様である。パーソナル向け3Dプリンターも、いよいよオープンループ制御から逸脱する様だ。

で、これにより比較的小型のモーター使用でもフィードバック制御により十分な移送速度と位置決めを実現している模様。ただ、耐久性がどの程度あるかは定かではないけどね。

まあ、この制御関連がより安価で安定した造形装置造りに寄与してくれることを祈るのみである。

さて、どれ位のタイミングで安価に一般利用できる状況になるのかな?

(2016/08/19)

デルタ方式で、ほぼダイレクトエクストルーダを実現したものがでる模様。デルタならではの特性を利用しているね。

2本のロッドの中間軸のキャリッジ側にステッパーを配置し、シャフトでエフェクター側へ伝達する方式。キャリッジ側の一方の取り付けが回転を抑制しているから、理屈の上ではステッパー自体が回転する事はない筈。で、デュアルエクストルーダを実現しているね。

ただ、ほぼダイレクトとしたのは、多少のガタはある筈なので、完全にはステッパー自体の回転を抑える事が出来ないと考える。よって、リトラクト時のバックラッシュの問題や遅延等の不具合が懸念されるね。

(2016/09/12)

シャフトではなく、なにやらワイヤーで駆動を伝達してエクストルーダを動作させるものが紹介されているね。フィラメントを押し出すエクストルーダの取り付け状態としてはダイレクトとも云えるモノだが、この手の場合は伝達の遅延が相当あるから、応答性の悪さをどの様に防止しているのかね。

(2016/08/18)

なんか適当に回答してしまったのだが、結果は以下の模様。そもそも語彙力があったら、もっと良い文章が書ける筈なのだが。

|

(2016/08/17)

あまり気にしていないようだけど、家庭用電源は本当に汚いんだよ。オーディオマニアが電源にも拘るように、ノイズや電圧変動など不安定な要素が満載なんだから。

普通一般的なパーソナルな3Dプリンターの場合、使用している安定化電源やACアダプターでノイズや電圧変動位はある程度カバーすることが出来る筈なんだけど、多分、そんなに高性能で安定化が図れるモノが取り付けられているとは思えないんだよね。

3Dプリンターの場合も、一般的な安定化電源からの供給の大元になる電源への拘りはある程度考慮しておくべき。

で、少なくともUPSを備えるくらいはしたほうが無難。さらに波形整形等の機能があると良いかも。瞬電や停電対策には、やっぱりUPSがあるほうが良いと考える。

(2016/08/15)

例年の事ですが、先週の金曜日にいつもの如く、ウニ丼を食べる為にツーリングに行ってきました。コースは一昨年とほぼ同じ。ウニ丼を食べた後、近くの温泉でリフレュシュしてから後半へ。帰りの幌加内では温泉入浴はパスして、お蕎麦だけをいただいてきました。それより、お盆シーズンの為か、いつものウニ丼のお店は混雑していて、注文から30分近くも待たされてしまいました。唯一、ここのみがロスタイムでしたね。まあ、隣の方がお話好きだったので、待っている間普段無口な小生も世間話にお付き合いしてましたが。店の窓から見えるビーチは、意外と混雑していなかったのは不思議でした。

今回は晴天に恵まれ気温も高く、快適なツーリングとなりましたよ。腕もまだおちていなかったのでスムーズに巡る事ができました。さて、いつまで続けられますかね?

そうそう、お盆を前後して旭川は猛暑ともいえる状況で、寝不足な毎日を過ごしております。で、造形装置を動かす気にもならない状況なのでした。

そういえば、昨年のシーズンオフ間近に前後両方ともタイヤ交換していたんだった。1グレード以上の良いタイヤにしていたので、腕の衰えをカバーしていたのかもしれないね。(より限界が緩和されましたね。)

(2016/08/10)

卓上サイズで構わないんだけど、ちょっとしたモノを加工するのに旋盤が欲しくてたまらない。

で、ネジ切り等を行うのに自動送りやピッチ別回転調整(トレース機能があると良いんだけど)、独立掴みチャックやドリルチャック取り付けなど、色々とオプションを揃えるとなると、卓上とはいえ結構な値段の物になってしまうね。さて、どうしようかな。

それより卓上とはいえ、設置する作業台と作業場所がないんだった。ましてや金属アレルギーがあるから尚厳しい。

母校にでもいって、旋盤が利用できないか相談してみるかな。先ずはメールで確認してみよっと。確認は夏休み明けだね。

(2016/08/22)

とりあえず自宅で手軽に利用したいと云う事で、おもちゃみたいな旋盤モドキを購入した。あまり評判は良くない代物。また、銭失いだね。届くのが9月に入ってからだと思ってたら、先週の土曜日に物が届いてしまった。で、開けて色々と確認したんだけど、特に問題は無い感じ。ただ、別途推奨らしきバイトを先行で取り寄せていたものの、実際にはそのバイトそのものは刃物台に取り付けられる状態ではなく、バイトのシャンク部分を少々削り落とす必要がある状況。ちょっと手間だね。あと、心出しには注意が必要だね。また、心押台の固定がいいかげんだから、これも注意が必要。

で、連続した台風の日々の影響で使用するバイトをまだ削っていなくて切削動作は未確認なのだが、小生が利用する材料の範囲では問題ないかな。

そうそう、箱から開けた時から金属屑が大量に付着していた模様で、恒例の金属アレルギーでちょっと辛かったのも確認作業が進まない理由だったりと。

(2016/08/26)

さて、おもちゃみたいな旋盤に使用されている固定関連のボルトが普通のプラスネジなので、六角穴のボルトに出来るだけ交換している。これで位置出しがキッチリ追い込める。また、固定冶具関連にバリもあるので、削り落とす必要があるね。

(2016/09/10)

最近のネット注文の大半が中華圏から届くという状況で、国内の販売サイトでは売られていないオプション等もある中、AliExpressを利用することに。

やはり餅は餅屋と云うわけで、探すときのキーワードに日本語が利用できない不便はあるが、目的とするものが大抵は見つかるという素晴らしさ。そして何より安いという嬉しさ。ただ、説明通りのモノが届くかどうかと、到着に時間が掛かるという不安要素があるし、トラブル時のやり取りが面倒そうなのは否めないね。それに、CEOが宇宙人か虫みたいに見えて、小生には胡散臭く見えるし敬遠したい存在なんだよね。多分、表に出ている人は影武者だと思うんだけどね。

(2016/08/09)

『嘘も方便』の扱いにはならないんだろうね。初期の戦略としては旨くいった方だけど、後が続かなければそこまでのものだね。

ということで、FABtotumも怪しいんだけど。

(2016/08/05)

以前、思い付きでアップしていた事だけど、似たような方法で、多供給で単独出力を実現しているモノが出る模様。まだ増やせそうだよね。一体でなくて、分割して組み上げることで実現しても良い様な気がするけど。

|

この手の構造利用の場合、フィラメントチェンジ時に直前の押し出しに利用していたフィラメントを合流ポイントよりも上部に引き戻す処置が必要になるのだが、状況によっては引き戻す途中で詰まったりする事が想定される。

で、全てを完全に合流ポイントよりも上部に引き戻すのではなく、引き戻し動作中に合流側の中間辺りでフィラメントをカットする機構を取り入れ、カットした所の引き戻し先端が合流ポイントよりも上部に引き戻される状態とするのである。当然、カットすることで一部を残すことにはなるのだが、それはフィラメントチェンジ時のロスと云う事で、次のフィラメントの押し出しで切り換わりが安定するまで吐出する動作を行うのである。

これ位の機構なら、必要であれば導入できる可能性はあるよね?必要がないくらい温度分布の管理が徹底出来ていれば問題はでないか?

そういや、とある装置の機構には針の様なピンを打つことで二つのノズルの一方の漏れを防止している装置があったね。たしかCEL Roboxがそんな機構の筈。

(2016/09/07)

こんなのもKICKSTARTERに出てきているんだね。

で、これだけ引き上げる構造なら、いずれは一つのエクストルーダで多フィラメントを供給する様な装置を取り付けるタイプも出てくるかもね。

(2016/09/08)

当時は探せてなかったけど、元ネタポイのが小生の発想より以前に紹介されていて実践していたんだね。

(2016/09/29)

数が増えるのは時間の問題と思っていたけど、早速四つのエクストルーダー版が出てきている。混色が困難なので、あくまでマルチカラー。

(2016/08/04)

さて、3Dプリンターのパーソナル向けビジネス展開として、数(量)を販売する事で成り立つような商売には繋がらなかったようなのだが、ニッチな市場には根強く足場を形成出来ていると思われる。既に、品質や能力に対してのユーザー側の要望は以前よりも高まっているし、造形を本業としている方々には、本出力前の事前確認用途としての活用事例も増えてきている。そういった意味で、まだまだ伸びる可能性が十分にある市場だと考えている。このようなユーザーの要望に対して、いかに追従して良い製品を具現化することが出来るか、また、必要なサービスやサポートが行われるかが重要になるのだろうね。

で、本来は道具を使うユーザー側が自立してくれる事が必須だと考えているし、その上での専門サービス展開ができる地盤が出来ると良いと思うのである。

自立すると云う意味では、ある程度の教育環境が必要になるのだが、少なくも3D-CAD/CGでデザインできる事が一般化する必要がある。それくらい身近になり、容易くデザインする環境が整わないことには必需品にはならないであろう。

今は出来る事が限られているが、それでも無い時と比べて遥かに便利な道具にはなってきている筈である。

そうそう、仮にスマートフォンレベルでモデリングが完了出来たとしても、現実化より虚構(VR/AR)の方が好まれている現状では、3Dプリンターの出番はないんだろうね。

(2016/07/27)

さて、以前は造形レベルとしてはZortraxを目指そうという試みがありましたが、まだ発表はされていませんが、今度は『Qholia(クホリア)』の造形レベルが目標になりそうですね。

小生の所は、FABtotumのヒートベッドの安定化が図れれば、造形レベルは上だと思っていますけどどうでしょうね。(かなり改変はしていますが。)

まあ、既存のFDM(FFF)の装置でも、工夫できる余地がある物であれば改善する可能性はあると考えていますよ。

(2016/07/30)

そういや、先日発表されていると思うんだけど、メディア関連での取り上げはされているのかな?

(2016/08/17)

ようやくQholiaの情報が提供された模様。

(2016/08/22)

Qholiaは『くおりあ』と読む様です。サンプルのモアレが気になる、気になる。押し出し分解能がもっと欲しいね。多分、この部分の分解能は、マイクロステップドライブで稼ぐ方法ではダメだと考える。

(2016/08/26)

「なにを今更」と感じてしまうのだが、FDMでもまだまだ造形レベルの高い次元が存在するんだよ。遠ざける要因はあるにしても、ただ見て見ぬ振りの未経験に過ぎないだけさ。で、何が遠ざけているかと云うと、『造形時間の増大』と『ノズルの詰まり』位いだろう?でも、基本を整えていけば、現状到達できる次元だと考える。

ああ、結局の所他人任せで美味しい所取りの様だね。せめて投資(知恵や評価も含む)ぐらいは...。

(2016/09/10)

そうそう、能力の差を強調したい場合は、相手の造形条件に近い状態で同じものを造形してみることだね。だから、比較する上でも造形に至る設定の前提を明示することが重要なんだよ。小生の大抵の造形サンプルは、造形条件や造形時間と造形後の重量を明示している。これで、おおよその諸条件が推測可能だろうということで。

(2016/09/16)

ほう、Qholiaの製品版は、例のモアレが大幅に改善しているとのこと。何を変えたのかな?

で、対抗している訳ではないけど、SCOOVO C170改でのφ0.25mmノズル造形サンプルをThingiverseに挙げ始めている。

比較的入手性が良いノズルでの造形状況を周知してもらいたい旨を込めて。

(2016/07/26)

FABtotumのPRISM、7月中に何らかの案内があると思っていたんだけど、さっぱり音沙汰無しだね。

で、国内のユーザーさんのところへの装置到着も、既に2ヶ月を越えているんだけど、こちらも書き込みの更新が途絶えてる。

さて、どうなっているんでしょうね。探りを入れる必要がありますかね?

(2016/08/06)

もう八月ですが、一向に案内がないですね。長期のサマーバケーションに入っているのでしょうかね。だと、動き出すのは九月以降でしょうか?

あれ、サイトのデザインが大幅に変わってますね。何かフォントがおかしいのか変換時のミスなのか分らないんだけど、怪しいサイトに見えてしまうのだが。

(2016/07/25)

昨日、夕暮れから蛍を見に車で沼田町まで行ってきました。暗闇に淡い緑色の発光の明滅と優雅な浮遊を鑑賞してきましたよ。結構、人気のスポットらしく、割と混雑してましたね。鑑賞後、ついでに温泉にも入ってきてます。露天風呂からの星空の眺めは最高でしたね。薄っすらと天の川も観察できましたよ。

蛍については、自然の中で目の前で鑑賞するのは人生初めての事であり、横浜に住んでいた時も近くの小川に生息していると云う事で、何度か夜の散歩がてら観測しようとしていたのですが、見る事は叶わなかったものでした。

一応、写真を撮ってこようとカメラは持参したのですが、何せ初めての試みで設定が悪く、旨く撮れませんでしたね。(もう少し感度を上げて、三脚立ててバルブ撮影すればよかったね。)

|

|

|

蓄光フィラメントでの誤魔化しではないですよ。単に下手なだけ。 たまにしか使用しないカメラだから、バッテリー抜いていて、日時が狂ってたわ。 |

巷ではスマホ片手に『ポケモンGO』をやりながら、歩きスマホで普段見かけない輩がウロウロするのが増えてますが、リアルワールドの良さも味わって欲しいものですね。

でも、本日は昨日の走行時の虫の激突で洗車を余儀なくされてます。激突する虫がイヤでバイクでは行かなかったんだけど、これが現実。

洗車したけど、どこかに取り除けない部分があって、まだ虫臭い!

旭川での『ポケモンGO』は昨日までがピークだったのか、今日の散歩中はあまり見かけない。

(2016/07/16)

とりあえずエクストルーダのステッパー設定E148.105のフィーダーでは、積層ピッチは0.02mmが限界のようで、適性に造形出来るのは0.025mmピッチ以上になるね。

で、現在オリジナルのフィーダー(E3048.16)にて造形の確認中。

以前はノズル径φ0.4mmにて、積層ピッチ0.005mmまで確認できているから、これと同じ位は出来る筈。

(2016/07/18)

確認苦戦中。

以前と同じサンスマのPLA白で挑戦しようとしたけど、どうもV2ヘッドとの相性が悪いらしく、途中で引っかかる。で、フィーダーの所為かと思って、自作のフィーダーに戻したら、今度はボーデンチューブの継手が壊れてしまった。予備のストックを持ち合わせていないから発注するも、届くまでは使い物にならなくなる。(継手も、消耗品として扱わないといけなかったね。)

で、色々と確認作業している内に、今度は自作ノズルがオジャンに。エア・ブラシのノズルは問題ないんだけど、そのノズルを取り付ける為のM5のボルトを自前加工した側のネジをなめてしまって、ノズルが固定出来なくなる事態。こちらも一時しのぎに自作した一点ものなので、再度作る必要が出てしまったので、当分はFABtotumでの挑戦はおあずけ。また、金属アレルギーに苦しむのは辛いからね。

なんか、もっと効率よく自作する術を考えねば。てか、予備を含めて用意すればよかったんだけどね。今回は、色々とストック品が無い事に泣かされてしまってる。

そういえば、フィーダー交換時に色々と設定を変える操作をしていたんだけど、元のフィーダーに戻した時、変更した設定関係がEEPROMに記憶させていたらしく、元に戻らず最初挙動がおかしかったね。何時設定を保存してしまったのか記憶に無いんけど、そんな不具合もありました。(手動でUIから設定を替えると同時に、常にEEPROMに上書き(M500が実行)されるみたいだね。)

このEEPROMに上書きされるのは、上書き限界が存在するからあまり書き換えが行われるのは好ましくないね。本来なら書き換えは頻発する事はないんだけど、小生の様な使用方法だと毎回の事になるので良くないかもね。ファームを書き換えて、M500の命令コードを別コードに置き換える必要がありそう。設定した値の確認方法も作り込んでおかなければ!!

UI動作時にも設定の上書きが行われる部分があるから、設定を取り消さないといけないね。

(2016/07/18)

本日は、M5のボルトを予備を含め手作業で加工してエア・ブラシのノズルを取り付けるられる作業を行った。これで一応、φ0.2mmのノズルは復活。あとは、継手が届くのを待つ。φ0.2mmのエア・ブラシのノズルもついでに注文中。

今回は、金属屑に配慮したけど、多分、後ほどアレルギーの症状が出るんだろうな。

(2016/07/19)

そういえば、フィーダーを元に戻した時に気づいたんだけど、結構フィーダーのバックラッシュがあって、これがリトラクト時の応答の悪さに繋がっているようだ。最初の頃はそんなにガタが無かったように感じていたんだけどね。磨耗のせいかな?これだと切削時の回転軸利用には絶対に使用できない!4軸同時加工は諦めざるおえないね。

ああ、この連休中にMacBookProにWin7入れてWin10に上げようとしてたんだけど、予定が狂ってしまった。何時やろうかな。無償アップグレード期限が近づいているしね。入れても多分使わないけど。

(2016/07/20)

FABtotumのファームのソースで確認するに、M710/M711/M712の命令実行時にEEPROMへの書き込みがコールされるね。

で、この命令はZ-PROBEのオフセット量や角度関係の設定で、M710はオフセットの調整時に実行しているから、このタイミングで書き換わっているようである。

(2016/07/22)

本日、ようやく継手が届く。これで、新フィーダーも復活。

(2016/08/01)

結局、Win10に上げる為の作業は面倒になってやりませんでした。使わないものに労力を費やすのは若くないので苦痛のなにものでもないので。

(2016/07/14)

現状のパーソナルなFDM(FFF)方式の造形装置を利用している場合、造形中にノズルに余分なフィラメントの融けカスが付着してくる事があるよね。吐出量が適切なら本来は造形物側に留まってノズル側に付着する事は無い筈なんだけど、何故か余りがあるようでノズルに付着してくるんだよね。たまに造形物側に付着する場合があり、造形品質を損なうよね。

今は造形中の適当なタイミングでノズルを手動で清掃する作業を行っているけど、そろそろ自動でクリーニングする動作を加えたいね。動作は定義出来るんだけど、ノズルに付いた不要なカスを効率よく取り除く事ができる素材があると良いのだが。エア・ブラシのノズルを傷めないようなモノ、何か無いかな〜。通常のノズルなら、真鍮ブラシ位でも良いのだろけど、傷は付くよね。

エア・ブラシのノズルは先端が細くて肉薄だから、吐出した樹脂がノズル先端にまとわり易いんだよね。元々勢い良く噴射する目的のノズルだから、ゆっくり樹脂を吐出する目的には不向きなんだろうけどね。

(2016/07/15)

先端が細いから、なんかシリコンゴムのキャップみたいなモノを取り付けてみようかな。なんか探しとこっと。

(2016/07/19)

ピアス用のシリコンゴムで出来たピアスキャッチが使えそう。耐熱が何処まであるか調べる必要はあるけど。

(2016/09/17)

E3Dは、ヒートブロックまるごとシリコンゴムで覆ってしまうものを提供するらしい。

(2016/07/14)

スタンダードな3Dデータ定義のファイルフォーマットになるかは定かでないけど、3D造形での多種多様な情報伝達と再現性の充実の為のものらしい。ただ、定義の基本単位がボクセルになるので、より膨大な情報量にはなりそうだね。(四次元的要素は入っているかな?)

で、このファイル形式の本領を発揮できるのは、当面は実現できないだろうけど、少なくとも一部の情報を利用して造形する様な事は進みそう。

まだパーソナル方面では利用価値が無いかもしれないけど、対応したスライサーが出てくると一気に広まるかもしれないね。また、外注造形屋が率先して対応すれば、スタンダードになる可能性もある。現状、関係がないとは言い切れないよ。

(2016/07/12)

エクストルーダの能力として高い分解能が欲しい場合は、ドライブギヤをより小径のものに変えるなどの処置をとるよね。ただドライブギヤを小径化すると、送りに利用できる歯の当たりが少なくなるから、よりスリップする率が上がってしまう不具合もある。だがら、ドライブギヤはあまり小径化するのは良くないのかも。で、一般的には減速段を用いるなどの方法をよく取るよね。ギヤを多用したりベルトで伝達したりと。ところが分解能を上げると、今度は応答性や高速動作が不利になる傾向となる。

現状、パーソナルなFDM(FFF)においては簡易的な構成で実現しているエクストルーダなんだけど、構成部品は増えるかもしれないけど、高い分解能があり、且つ、応答性が良く高速動作も兼ね備えたモノが実現できないものなのかね。特に応答性や高速動作を実現したい部分はリトラクトの様な一時的な部分だから、このタイミングの時だけ補助的な動作を加える機構があると良いと考えるのだが。

簡単ではないかもしれないけど、より理想的なエクストルーダが安価に実現できると良いと考えている。

あと、リトラクト時の改善には役立たないけど、ギヤボックでのシフト機構やベルトの架け替えでの変速機構などの簡単な方法での分解能の切替えが可能なモノもあって良い気がする。色々と状況に合わせ易い造形装置の実現に向けて...。

まあ、単機能が一番壊れなくて信頼性が保てるんだけどね。(だから造形装置の台数が増えるのか?)

(2016/07/29)

小生はエクストルーダの方式として一体型(ダイレクト方式)が好みなんだけど、これだと駆動系の負荷が掛かりあまり高速動作には不向きな点があるよね。で、供給側(コールドエンド)とヘッド側(ホットエンド)をボーデンチューブで繋ぐ事での分離型(ボーデン方式)では、駆動系の負荷が軽減され、より高速な動作が実現できる。しかし、チューブを利用することでの不具合もでる。

一般に分離型の場合、供給側の固定位置にもよるけど、ボーデンチューブは駆動系に負荷を掛けない様にする為と、ある程度極端な曲げが加わらないようにする為、継手間の緩やかさを求める長さを必要とする。でも、長くすると抵抗の増加や応答の悪さを引き起こすもの。

このボーデンチューブでの継手間の距離を出来るだけ短くし、短くなる事でのしなやかさを失う事での駆動系の負荷も軽減する事が必要になるのだが、供給側が固定されている状況では難しい話となる。

そこで、供給側も自由に位置や傾きを変えられる工夫が必要になると云う訳だ。デルタ型なんかでは供給側をキャリッジから吊り下げる事で実現しているものもあるね。

直交型でも同じように吊り下げれば良いのかもしれないけど、デルタ型と違ってヘッドとの距離が一定ではない点が問題だね。バネとかゴムとかで吊り下げるか!?あと、釣り竿みたいなしなやかさを持つ物で吊り下げる等。

(2016/07/12)

さて、どんな造形装置にも共通ではあろうが、特にFDM(FFF)の造形装置では長時間でも安定して造形を継続できる事が重要だろう。

溶融した樹脂を利用する事から、熱の篭りの不具合防止やクーリングで余分な所まで冷やしきることへの対処、環境変化による雰囲気の変化の抑制など、時間的な変動への考慮も重要になる。意外と盲点になりがちな装置自体の発熱等への対処は怠りなく行うべきであろう。

あまり気にされていない感じだけど、供給する電源への対処も怠りなく。瞬電や停電への対処や電圧変動の考慮・ノイズ軽減対策など、造形動作に悪さをする項目は多数存在するものなのだ。

不具合を誘発する項目は出来るだけ除外して、真の原因を見極める事ができる状態を造りだす事も必要と考えるのである。

そんなにシビヤになることもないけどね。拘ると色々と対策を試みたくなるもの。大抵は的外れだが、それで原因が絞り込める。

まあ、まる二日以上も連続稼働させる造形を経験している立場としては、こんな事も気にしているのである。

(2016/07/14)

ほうほう、UPS内臓もしくはUPSから信号もらって、装置が一時停止したりレジュームモードになったりするコントローラーが出現しているのね。

(2016/07/15)

ホットエンドとして希望する設計通りに熱の分布を適正化出来ているんだね。凄いですね。自作レベルでもここまで理屈を踏襲して目標であるZortrax越えを狙っているだけの事はありますね。

低温を維持できる構造が出来ているようだけど、出来れば何らかの不具合が発生して温度が上昇する様な可能性があるなら、その部分の温度測定もモニターして、変化に対処できるような補償を組み込む事も必要かもね?

(2016/07/10)

多夢さんの所も、ようやく装置のお披露目にこぎつけたようだね。ノズル径φ0.2mmでの造形が基本の装置らしい。

昇降でのテーブルを支えるZ軸の支持が四つ角にあり、より精密さを感じさせる装置だね。片持ち嫌いには、受け入れやすいかも。

さて、どれ位の価格帯になるのでしょうね。あと、どれ位安定的に造形速度が出せるのでしょうね。

まあ、FDM(FFF)の装置でも、この位の造形品質が出せるという、突破口になってくれると良いのだけどね。意外とノズル径φ0.2mmでの造形物を挙げている所は無いに近い気がする。(難しいのかな?)

でも、サンプル造形物が小さすぎてノズル径や積層ピッチの効果があまり垣間見れてない気がするのだけど。

そういやサンプルを見るに、なんとなくエクストルーダの分解能がない様な感じがするけど、どれ位のもんなのかね?

(2016/07/11)

ノズル径φ0.2mmは標準じゃなくて、造形品質をデモンストレーションするパフォーマンス的な処置だったのね。で、標準はどれ位のノズル径がセッティングされるんでしょうね。出来ることなら、本来の標準のノズル径で造形した物も対比出来る様になっていると良いのだけれど。

さて、小生の探求と重なる部分で色々と挑戦している事に興味があり取り上げているのであって、けっして贔屓にしているわけではないですからね。でも、多夢さんにとって何か手応えが得られれば良いと思っていますよ。

おや、浅井さんも本件に関係していたのね。って、Form1とZortraxの件で関心はあったけど、なるほど。

なにやら騒がしい状況のようだね。(浅井さん効果凄いね。)

で、積層ピッチ10μmや5μmとかノズル径φ0.2mmの使用って、そんなに凄い事だったのかな?小生はかなり以前から挑戦して造形していたのにね。

デマだと思われていたのかな?

ところで、この関連で優秀なφ0.2mmのノズルが出回るようになると良いのだけれど、多分、いい加減なノズルが大量に出回って、結局品質の悪い造形物を増産する事になってしまうんだろうね。チャンと吟味してね。また、何が関連するかも考慮してね。

相変わらずおかしな事を書き込んでいるみたいだけど、そもそもノズルは交換可能なモノなのだから、必要に応じたノズル径を選択すれば良いだけの話であろうに。何でもかんでも小径ノズルで行うのは、明らかに無駄で効率が悪いのは当然だろう。あと、積層ピッチも一通りではなくて、必要とされるレイヤの範囲だけピッチを変えることも可能なのだが。(普通は一通りだけで造形するけどね。)

選択の幅があるからこそ、都合の良いモノを選んで造形が可能になるのである。段取り変えるのが面倒?

(2016/07/12)

いろいろと反響があった様ですね。

あれ、なにやら過大な期待と『おんぶにだっこ』みたいなフォローを望めるような煽りがあるけど、そもそもそんな事に期待をしていてはダメだと考えるんだけどね。

基本的な情報やスライスの造形設定は開示する雰囲気だけど、そこから先はやっぱり自己の試練になると思うのよ。でも、指南的な要素は教えてもらえるかもね。

でも、その辺は、色々と検索なりで拾えると思うんだけどな。

(2016/07/14)

造形の対比とまではいかないけど、ノズル径φ0.2mmで積層ピッチ0.05mmで造形したサッフォ像を置いておく。

サイズは500%下部カット、スライサーはKISSlicer(V1.4.5.10)でFABUI経由、造形ピッチ0.05mm、中味12.5%、サポー

トあり、ラフトなし、ブリムあり、冷却あり、ヒーターあり、フィラメントはサンプル品でニッポーABSナチュラル(練乳みたいな色)。

|

|

| 造形時間:約9時間46分、5.0g(+2.6gサ・ブ)、簡易サポート除去状態。 | |

(2016/07/25)

噂では318,000円(税別)に設定される模様ですね。結構高額になるのね。まあ、正式に発表されるまで待ちましょう。

(2016/07/26)

装置販売という事で、まがりなりにもメーカーとしての責任を問われる立場になる以上、色々と追求されるのでしょうね。

いままでの国内メーカーは、あまりよい対応ではなかった関係で、色々と懐疑的要素満載なんでしょうね。

(2016/07/07 七夕)

本日は、朝から天気が良かったので、ぷらっと幌加内まで温泉に浸かりにツーリング。お昼に、お蕎麦をいただいてきました。蕎麦湯もしっかりいただいてきましたよ。

良い季節になりましたな〜。

ところで、温泉って金属系の成分が混ざっている率が高いので、小生にとってはアレルギー反応が出てしまう弊害があったのでした。

あ!お蕎麦も食べ過ぎる(鍋から溶け出した金属成分の所為かな?)と、アレルギーが出るのでした。下手をすると命がありませんね。

そういえば、幌加内まで山越えの道程が結構楽しいコースだったのだけど、なにやら道路工事が始まっていて、楽しい急カーブがなくなって直線や緩やかなカーブのコースになってしまう部分が多くなりそうです。残念ですね〜。

3Dプリンターネタとしては、Zortrax M300は国内での販売だと60万円前後位の価格になるのかな?シングルとしてはやっぱり高価な部類だよね。まあ、それに見合うだけの造形結果が得られるのであろう。

んで、明日も良い天気になりそうなんで、ぷらっとツーリングにでも...。

(2016/07/09)

一日置いて、本日は、昼前に北竜まで温泉に浸かりにツーリング。帰りは少々小雨にあいましたが、カッパを着ずに帰ってきましたよ。

朝から出掛けるつもりが、今朝二階のセコムの警報に不具合があるのに気づき、そのセッティングにお付き合いしてしまってズレ込みました。

最近、操作パネルの変更を行ったんだけど、その時の作業終了の動作確認で二階の警報動作を確認するのを忘れていたのでした。チャンと、チェックリストに追加しておいて欲しいね。

(2016/07/05)

色々とあるのだろうが、小生が思うに、『間違っていても持論を曲げない』とか、『知識に隔たりがある』とか、『学ぶ事を拒絶している』とか、『忠告を糧に出来ない』とか、『冷静さに欠ける行き当たりばったり的な要素がある』とか、そもそも『日本語が正しく使えない』とか、そんな人が『他人に物事を教える立場である』とか、おかしな事が多すぎるんだけどね。

お金を払ってまで、学ぶ必要があるのかと勘ぐってしまうけど、『学び』にはお金が掛かるのよね。

誰かも言っていたけど、『学び』は贅沢な行為なんだって。でも、その敷居を下げるべきだと小生は考えているし、少しでもそれに貢献できるようにしているつもり。で、より理解力が高まれば、色々な隔たりが解消していくと考えるのだが、常に上位に立ちたい立場の人達は、自己の優位性を保つ為に、真実を隠し続ける悪い体質が拭えないんだよね。

まあ、そもそもなんだけど、余力があるから色々な事が発展してきたのであって、余力が無いのに無理している状況を作り出す社会的構造が悪循環を作り出しているんだよね。

そういう意味で、知識を身につける行為は、余力がある範囲でしか身に付かないのであろう。

3Dプリンターネタ的には、造形で得られる品質は、極限のレベルでのクリチカルな争いではなく、余力のレベルで安定して造形出来る事が重要なんだよね。だから、小生は限界が知りたいんだよ。