|

|

|

2016年度

1月〜3月

4月〜

2017年度

2015年度

2014年度

2013年度

(2016/03/31)

ようやくだけど、やっと真っ当なコマンドライン環境が整うようだね。GUIに頼らずに操作できる環境は、実は非常に重要で簡潔な操作を与えてくれる。まあ、コマンドラインへの入力が大変だってことはあるけど、処理を定型化しやすいというメリットがあるね。

小生の所では、当分はWin10の稼働予定がないからありがたみが感じられないけど、Unixライクになっていくことには好感を持てる。

(2016/03/30)

光造型機、何か随分以前(1〜2年前)に見たことあるような装置や人物・紹介ビデオが、名を変えて再登場しているような感じなんだけど。

当然、スペックは過剰ともいえるような高速造形を謳っている。

なんか詐欺が横行する分野になってしまっているね。

(2016/03/31)

なんか、レジンの供給が専用のボトルで加圧ボンベでレジンを供給する仕組み?専用ボトルでのレジンビジネスだね。

あと、液体冷却システム内臓らしいんだけど、光源の上とレジントレイの下の間に設置できるのかね?光源の邪魔にならない様に、ほぼ無色透明な構造を作れるのかね?何かおかしい!

(2016/04/05)

Carbon3Dの商用機の造形サンプルの画像なんだけど、目茶目茶積層跡があるように見えるんだけど、あれって積層跡が出ないとかいってた方式の装置ではなかったのかな?妙だね。あれが実力なら、あまりメリットを感じない。

(2016/03/30)

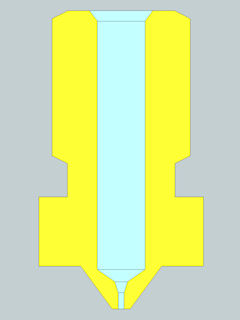

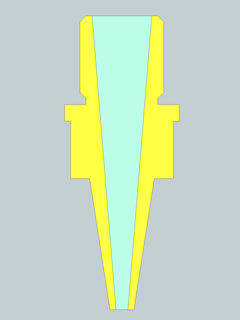

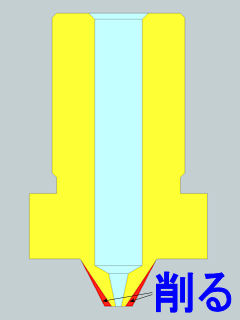

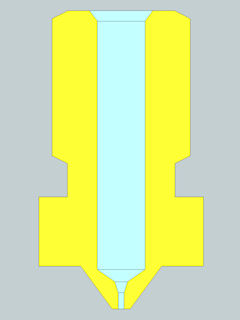

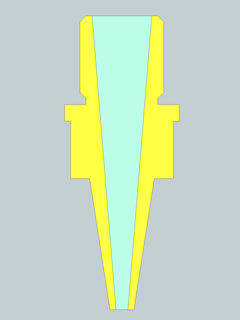

使用しているノズルの断面形状なんて、多分気にしていない方々が多くを占めると考えるんだけど、結構良いとされるノズルにはそれなりの拘りがあると考える。

ノズルの口径の加工精度(出口が広がっていないとか)があることも重要ではあるが、融けた樹脂が通る経路も重要で、高い圧力を掛ける部分から出口での開放される所までの経路が出来るだけ緩やかで距離が長くとられていることも重要である。

消防の放水ノズルが細く長いのは、長い距離を出来るだけ拡散しないで高い精度で放水位置を狙う為のものなのだが、FDM(FFF)装置の様な近距離での吐出でも有効な処置なのである。

この経路の距離が短いと、開放出口での拡散が促進され、口径を遥かに超える太さで吐出されることに繋がるのである。

ノズルによっては、口径とその長さを刻印している物もあるね。

小生は、中をルーペで覗いたり、光を通したり、細い針金等で内部の形状を探ったりして、予測ではあるが断面形状を把握するように心がけている。

|

|

|

(2016/03/31)

そういえば、結果が希望する値と異なる場合は、使用している各パーツの寸法等や調整を確認して、値が正しくなるようにファームウェアのステップ設定等を見直すのが正しい処置みたいだよ。

一時的もしくは暫定的ならファームを書き替えずに、Mコード関連で修正が効くようだ。落ち着けばM500でEEPROMに保存が可能で、保存後は常にその調整値が有効の筈。

(2016/03/29)

さて、真っ当にFDM(FFF)装置を利用できるようになっている方々なら、Zortraxの造形結果にはさして見劣りする様なところは無い筈だし、むしろ自由な分の利点を活かす造形を行っていることだろう。斯く言う小生も、出来ない(対応していない)ことはあるにしても、出来る範囲では特に見劣りを感じてはいない。

で、小生が求めたいのは、Zortraxの能力開放での造形結果である。どれだけの能力があるのかが見たいのであるが、それを見る機会は今後あるのかな?

ところで、設計仕様に基づいて厳選されたパーツを組み合わせて作られるであろう造形装置だろうに、設計仕様に反した類のパーツや加工レベルの低いパーツなどを混ぜこぜにして組み上げさせられるという提供方法というのは、解せないね。短期間に大量過ぎた提供の所為?

個々のパーツを大量購入して、そのなかから最も良いレベルのパーツを選んで組み上げる様な状況ならいざ知らず、必要数で個別提供されるであろう品質の異なる物での組み上げには、そもそも素人相手では無理があるのだろうね。ましてや自前で組み換えたり、必要とあらばパーツを加工できる状況も要求されるようではね。

まあ、そもそもそういうものであると言ってしまえばそれまでなんだけど、本来は組み上げた装置を活用して造形を楽しんでいけることが前提であり、醍醐味の筈なんだろうに。

とはいえ、SCOOVOも同じような状況で提供されていた感じがするし、設計の誤りや組み上げレベルの低さ、品質管理の不徹底等、怪しところ満載だったけどね。(FABtotumも。)

(2016/03/22)

なんか「吐出」という言葉が不適合だというお叱りがあるようだ。

で、あえて「吐出」という言葉を用いているのには、小生のわがままから来ているのであるが、一般には「射出」が正解のようである。

但し、「射出」という言葉は、それが行われる先に型が在り、その中に注入することでの成形を指している場合に用いると考えるので、あえてその違いを表したいということで、「吐出」を使用したものである。

FDM(FFF)装置の場合、当然ながら型は存在していないので、「射出」は不適合だと考えたのである。でも、色々と文章を書く上では不都合になる状況があったので、それを補う上で新たに都合の良いように造語を使ってきた経緯もある。

まあ、色々と指摘されるところはあるだろうが、違いを表現する事や状態に即した表現をする上でも異なる言葉を用いたいと考えるのだ。

(2016/03/24)

ところで、3Dプリンター関連での今年のエイプリルフールネタは何かな?

(2016/05/07)

あれ〜、なんかお叱りの当人が「吐出」の使用をしているね。何に感化されたのやら。

(2016/03/22)

何らかの説明時に、『○○だからこのような処置で造形が可能』みたいな文章を見かけたり小耳に挟むことがある。で、この『○○』に固有名詞を定義する悪い習慣があるようだ。ハッシュとか検索とかに引っかかる為もあるのだろうが、概ね代名詞で十分であると考えるし、そもそも的な要素の筈なのだが。

まあ、書き込む方々も利用している装置でしか確認出来ていないのだろうから、その様な文章になってしまうのだろうが、FDM(FFF)の造形装置に共通することなので、別な言い方をすれば当たり前の内容にすぎないものである。

で、なにやら消化可能な範囲でモメ事を行っている状態がほぼ健全であり、モメ事を無くすのは無理であり不自然でもある様なのだが、解決不可能な状況まで拗れてしまうのが厄介ごとではある。

意識しているのかしていないのかは不明だけど、いらぬモメ事の種を蒔く輩がいるのは、如何なものかと。で、蒔いた種は刈らないでさっさと現状回避して無視しているし。いつも感じるんだけど、日本語が不自由過ぎるね。

ところで、比較的安価な範囲でのステージアップは、現状ではかなり厳しい面があるので、小生の懐では入手したものでの範疇でしか語れないのが実情ではあるが、小規模ながらキーになる部分の拘りだけは心がけようと思うのである。

(2016/03/16)

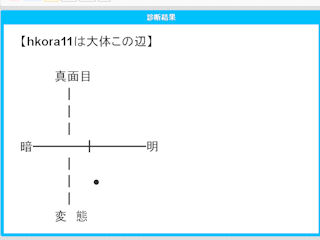

やっぱり変態なんだね。日替わり診断だから、ある程度変化はあるのかな?ちょっと面白みのないポジション。

|

(2016/03/15)

なんとFORM2は、装置の初期設定で水平設置を促す機能があるんだね。カートリッジのレジンの自動供給とかを正常に動作させる為の処置なんだろうね。

まあ、ある程度平らな所に置いて造形に利用するのは当たり前として、色々と気にする部分があるのは厄介な事だね。変な加速度があったら自動停止でもするのかな?

それより、水平化を確認できるセンサーを積んでいるんだね。その内、重力変動も感知して造形をより適切にしていく試みもされるのかな。

(2016/03/14)

FABtotumのハイブリッドヘッドでの造形確認を再開してたら、とうとうヒーターが成仏してしまった。このヘッドについているヒーターは簡単には交換出来ないので、かなり厄介な取り除きと交換になりそう。で、通常のカートリッジヒーターに交換予定だけど、もう少し手を加えるべきかな?

(2016/03/15)

なんかFABtotumのWi-Kiに、小生と同様の対策方法が紹介されてるね。

ところで、ハイブリッドヘッドに付いていた抵抗器って、耐熱200℃位のものの様な気がしてきたね。ABSで利用するのに220℃位の範囲で利用するにはそもそも無理な気がしてきたね。抵抗器の寿命を短縮していたようである。

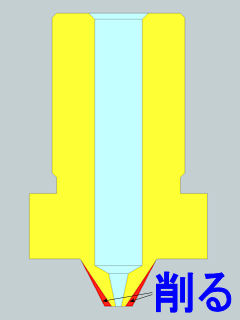

ハイブリッドヘッドに取り付けられているノズルはヒートブロックと一体整形されているものなのだが、ノズル内のフィラメント供給内径がかなり大きいんだよね。よって、溶融物が蓄積されていてリトラクトしてもノズルから垂れやすい。この際だから、ノズルやヒートブロックも含めてホットエンドその物を変更すべきかも。

(2016/03/19)

24V/40Wのカートリッジヒーターが届いたので、抵抗値を確認して問題なしなので、仮取り付けしての動作確認。

温度上昇関係には特に問題は無し。後は固定方法や配線の取り回し関係と邪魔になるパーツの役割の代わりになる対策だね。簡易的にはカプトンテープを使用して誤魔化すことは出来るが。

(2016/03/11)

はて、また何やら開けてはいけない扉を開けてしまったかな?

(2016/03/12)

パーソナルな3Dプリンターは、既にクオリティーを問うレベルの段階に入っている。さて、今後どのような装置やソフト、改善策が現れることやら。

(2016/03/13)

因みにZortraxって、装置よりスライスソフトが巧み。装置は初代のM200はかなりチープな面があるよ。

だから、ハードウェア的にはより安価で直ぐに追い抜けると考えるけどね。でも、造形の良さはそれだけでは決まらない。(ファームウェアも関連あるかな?)

ところで、エクストルーダの分解能だけだと、FABtotumの方が桁違いに高いぞ。その他は...。(Z軸はボールネジを使用。CubeXも。もとい、FABtotumは台形ネジだった。)

そういえばFABtotumのサポートに問い合わせしていた時に、「日本にどれだけ出荷済みなの?」って質問したけど、お茶を濁した回答で明確な数値は得られなかったのだが、かなり日本に発送している雰囲気だった。しかし、意外と反応が挙がっていないのは、やっぱり造形に苦労しているのかな?小生が切削に活用している間に、色々と報告等が挙がると目論んでいたのだがね。

(2016/03/14)

FABtotumは内臓のRaspberry Pi上でFABUIを返してコントロールする装置なんだけど、これって制御ボードに対してはシリアル通信のターミナル(/dev/ttyAMA0)を使用してやり取りをやってるポイので、処理をOctoPrintに変更できないかな。多分出来ると思うんだけどね。機会があったら試してみよう。

(2016/03/10)

装置のXYZの取り付けの基本構造にFDMMDFを使用するのは、日本の湿気の多い環境には不向きだし、そもそも硬性を必要とする事を考えると無理があるよね。また、アクリルも同様で、ある程度厚みを持たせないと耐えられない感じだし、板状のまま囲んでも各辺での強度はあるが、面としては撓みやすいね。で、設計段階で寸法そのものが誤っているようでは、組み上げる側のスキルが問われる事になっているようだ。しょっちゅう調整しなきゃならないかもね。まあ、子供だましみたいな状況だから、その辺は個々の対応力でカバーしてもらいたい所。

ところで、色々と改善案的な要素で金儲けを企んでいる、または仕向けている状況が垣間見れるが、傍では笑われる要素満載のようだ。

やっぱり、キチンとした基礎を備えるのが、無駄な足掻きが無くて素直な状況になると考えるのだが。

(2016/03/09)

FABtotumの導入にあたっては、ヒートベッドの効果、ボーデンでの供給不具合、エクストルーダの分解能の効果を確認できればと考えていた。

ヒートベッドの効果としては、温度を上げることでの貼り付きの向上を確認でき、温度が下がることで剥離が容易になることなども確認できた。また、余計な定着強化策は不要で、事前にアルコールで表面を脱脂するだけで十分であることも確認できた。

ボーデンでの供給では、溶融温度を適切にすれば、リトラクトの距離や速度である程度カバーできる事が確認できた。また、高速造形には有利である。(高速造形では、カバーしきれなくなり、対策にも限度があるけど。)

更に、エクストルーダの分解能の高さは、微小ピッチでの造形でも適切に押し出しがコントロールできる事が確認できた。

一応、色々と課題として疑問であった部分については、ある程度答えが得られた模様。

(2016/03/10)

そういえば、この装置にはオートベッドレべリングでのベッドの傾きを修正して造形出来る機能が提供されているんだけど、一度挑戦したが旨くZ軸が上昇しなくて造形が進まず、中断した経緯がる。これも確認したいところだね。なにかスライス時の決まりごとがあるのかな?

(2016/03/09)

FABtotumの造形品質が案外良いのは、エクストルーダの分解能の高さに由来するのだろう。

単純比較でしかないが、CubeXやC170に比べて66倍の分解能の高さがあるのである。

これだけ微妙な量の押し出しが可能であるので、造形表面の形状にも強く影響がでてくるね。

さて、皆さんが所有している造形装置の分解能はいか程?

そろそろスペック・アップした装置に方向転換が必要なのでは?

FABtotumの造形評価載せ始めたら、ここ最近なにやら憎悪を送っている輩がいるようで、左側頭部に鈍痛を感じる。ヤバイな。

(2016/03/26)

さて、FABtotumのエクストルーダの分解能が高いのは良いのだが、その分解能の高さ故に応答性が落ちていることは否めない。

リトラクトに設定できる安定した速度の限界が10mm/s前後になるのだ。この程度だと、リトラクト時の樹脂の引き込みが遅くてダレが出てしまう。

ボーデンの欠点というよりは、分解能の高さによる応答性の悪さの所為であろう。

このダレの問題を最小にするには、出来るだけ溶融温度をギリギリに保つ他ないだろうね。で、このギリギリが環境に左右され易いから管理が大変だったりして。暖房を止める機会が増えてくるこの季節は、造形には不利。

(2016/03/07)

まだ限界の最高速での造形を試してはいないのだが、FABtotumで50mm/sでの造形は楽々のようである。仕様的にはプリント:120mm/s、移動:220mm/s位はいける様であるのでそのうち試してみよう。今までの装置は、ヘッドが重過ぎて不安定な造形しか出来なかったので、基本速度は遅めで造形していた。(速度上げると、脱調が頻発する等。)

(2016/03/09 サイトではプリント:300mm/s、移動:500mm/sだね。)

この造形速度で安定しているのは、ボーデン方式でヘッドが軽量化されているお陰なのだが、ハイブリッドヘッドよりもV2ヘッドでのスピンドルモータ排除による軽量化も寄与しているのだろう。CoreXYの恩恵もあるかな?あと構造そのものはかなり硬性があるスチール枠(Box)構造。

しかし、ボーデンによる癖も存在しているので、スライスの設定には結構気を使う反面もある。まだまだ追い込みを必要としているが、ある程度能力を垣間見る事はできた。

ところで、ファームに定義できるGコード(アドバンス等)には、まだまだ小生の知らない(理解していない)定義があるようで、今回も色々と勉強になる状況があった。

ある程度動きのソースは読んでいたが、もう少しファームの中味をみて個別に定義できる内容も把握しておこう。

このような個別定義のコードにより、スライサーでの基本定義では出来ない部分も補えるようになっている様なので、KISSlicerやあまり利用しない他のスライサーでも活用できる幅が広がる可能性が出てきた。

(2016/03/08)

速度上げると、Y軸の中間辺りで「キュッ、キュゥ」と鳴くので、まさかロッドでと思ったら、事前に認識していた不具合の場所が原因でした。

なんか対策しなければ。ギリギリに詰め込んでいる上、樹脂製だから、撓んで寸法余裕が無くて無駄なストレスがあります。その内、削れて音がしなくなるか?一応装置デザインの内です。速度が遅い場合は聞こえづらいだけで、多分鳴いてます。

|

|

上記は関係ないようだね。造形速度が遅くても鳴く。よく聴いたらZ軸のスクリューの上下動でしているので、スクリューにグリス供給しておかなければならないようだ。造形が完了したら装置ばらして供給しておこう。ついでにヒートシンク等も付けられる所に追加しておこう。

メンテナンス&ヒートシンク取り付け完了!

複合造形なんだけど、山吹色がFABtotumでの80mm/s造形で、白の部分はC170改での造形、ジョイント部分がC170でPolyFlexを使用し造形。

|

(2016/03/16)

本日造形時に、E/A軸がリトラクト時に「キュッ、キュゥ」と鳴いている状況があった。ここにも給油しておくか。リトラクトをしないと特に鳴らない。

(2016/03/22)

未だに、E/A軸がリトラクト時に「キュッ、キュゥ」の対策の為の給油ポイントが探し当てていないので、改善できていない。

フィーダー(コールドエンド)部をバラすしかないのかな?

(2016/04/18)

どうもE/A軸がリトラクト時に「キュッ、キュゥ」と鳴るのは、ドライブギヤ周りに削りカスが溜まりすぎて、高速回転時に融けるなどして回転を邪魔することで起きているようだ。一応簡易的にドライブギヤ周りの削りカスの除去を行う事で軽減しているので、この様な現象時には清掃も必要になるね。筐体を外したりしないとダメなので、ちょっと作業がやり難いのだが、なんか効率の良い方法を模索しておこう。

(2016/03/06)

さて、FABtotumでの造形確認を色々やっているんだけど、わりと造形品質は良い方ではないだろうか。というより、手持ちの装置で最も良好なんだけど。(色々問題は抱えてはいるが。)

価格を考えればZortraxよりもコストパフォーマンスが良いし、PLA/ABS両方の造形が可能で、基本オープン仕様だから弄るのにも最適かも。

ただ、注文しても出荷されるかどうかは不明なところだね。装置の生産能力に関しては、万全であるとはいいがたいようだ。何時届くか読めないね。ましてやベンチャーだから、とんずらされる可能性も無きにしも非ず。

小生の様に遊び感覚で手に入れる分には、面白い装置だよ。

|

|

下の方でも書いたんだけど、V2ヘッド用のノズルの取り付けネジ径がM5なんで、一般的なノズルが利用できない仕様になっている。で、小生の欲するノズル径がラインナップ(0.5mm,04mm,0.3mm)に無いので、サポートに口径φ0.2mmもしくはφ0.25mmの提供はないのか質問している。何らかの返答がもらえればよいが、最悪は自作しかないね。なんか簡単な方法でM6からM5にチェンジできないかな。中間に挟む物にしても許容される厚みは5mm以下でないといけない。また、とあるところに試作を頼んでみるかな。とりあえず最悪を想定して、材料とドリルビットは買っておこう。

ところで、3Dプリンター(FDM)の造形に関しては、ここ一週間で始めたばかりといって良いほどの状況だけど、そもそも半年以上も前から装置は各ユーザーに届いているだろうに、目立った造形サンプルは挙がっていないようだね。さて、今後状況の変化はあるかな?

(2016/03/10)

ノズルの件だけど、真鍮製のM5のネジで頭がダボ(棚受)になっている物があるね。近くにネジ屋があるから確認してみよっと。

(2016/03/11)

サポートから返事が来たけど、提供そのものは未知な感じ。で、小生の挑戦のフィードバックに期待しているようなので、自作して確認する方向だね。さて、本気で寸法確認と材料集めしなければ!一応、実績のあるエアブラシ・ノズル取り付け作戦で行こうかな。既にドリルビットは発注済み。FABtotumは、再び切削装置として活用される予定。

ネジ屋にはM5で加工に適合する物がなかった。モノタロウにはそれらしいネジがあるから、そちらで手に入れてみるか。で、送料ケチりたいから他に手に入れたいもの物色しておこう。

(2016/03/13)

材料も注文したから、後は届くまでにどのような段取りで切削加工を行うか頭の中で妄想しておこう。やっぱり冶具は必要だよな。

(2016/03/04)

別件でFABtotumのサポートにコンタクトをした際、何故KISSlicerを使用しているのか逆に質問されてしまったのだが、どうやらKISSlicerは推奨しない感じである。

FABtotumのWiKiによると、スライサーはSlic3r/Cura/CraftWareのようである。KISSlicerの記載はないのである。

この中でまだ造形に利用していないのはCraftWareになるんだけど、初期のアップデート導入時に『ウィルスあり警告』が出たので敬遠していた。でもサポート材のマニュアル操作が可能なんだよね。興味はあるんだけどね。

で、KISSlicerに関しては設定の手解きがなかったので、自前設定にて追い込みを行っている最中である。概ね良い感じの造形にはなっている模様。

|

|

そういえばサポートにコンタクトをしていた中での話で、何かのショウーでお披露目する様で、アドバイスがないか質問されてしまったのだが、近々日本でお披露目する機会があるのかな。田舎だからその様なお披露目される機会には疎くなってしまっている。会社勤めの時は、業務の一環でよく出張する機会があったけど、それも仕事の内だったからだけどね。日常業務から抜け出す良い機会だったのだが、報告書を作成するのが面倒だったけど。(その内、有耶無耶になって生き抜きになっていたような...。)

メールの訳し方が間違っていたかも。もしかしたら、KISSlicerの設定のアドバイスが欲しいのかな?猫のGコードを送ってみるか?

新たにメールが届いたけど、何か理解できない内容だったので、Gコードを送るのは避けよう。

(2016/03/05)

大分安定して動作する設定に落ち着いてきた。もう少し造形テストを繰り返そう。

造形装置として信頼できる造形結果が得らるモノになりそうである。

ところで、小生が弄る装置は小生の思う通りの動作に落ち着かせることが出来ているけど、これは感覚の違いなのかな?多分、造形に関して欲をかき過ぎているのではないだろうか。限度の感覚が異なるのだろう。

今週はとても疲れた日々となりました。設定の追い込みやら、届いたヘッドの問題解決やら、苦手な英語でのやり取りやらで。

でも、それなりに結果は残せたものかと思われます。少し休みましょう。運動もしていないのに体重が落ちてますし、ストレスも溜まってる。

|

|

(2016/03/04)

ここのところ、造形にて苦戦を強いられてるFABtotumなのであるが、唯一この装置で恩恵を得ているのがヒートベッドである。

当初の造形では構造欠陥により、ヒートベッドの接続端子が接触しない不具合があり、造形時にヒートベッドを利用せずに行っていた為、本来の能力を見誤っていた。

今回のABS造形挑戦では、ヒートベッドを利用して確認を行っているので、ようやくではあるがその恩恵を享受している状況である。

表面はガラスでスベスベ状態であり、ここには造形前に定着を補助する塗り物等は不要である。

基本、表面の油分を取り除く為に、アルコール等で拭取っておくだけで十分な感じである。脱脂は重要。

で、造形後はベッドが冷えるのを待っていれば、ABSの熱収縮で非常に剥がれ易くなる。ベッドが冷え、収縮での剥がれる音がするまで待つ必要があるから、連続造形には不向きかも。

という事で、造形途中でのヒートベッドの利用停止は、定着を補助する塗り物がない場合はやめた方が良いことになるね。

当然、ヒートベッドを利用することでの消費電力増加に伴う必要コストが上がるのは致し方ないところか。

さて、他の装置へのヒートベッド導入も視野に入れておくか。

FABtotumでヒートベッドを使用する場合の弊害として、構造上、制御に用いるステッパーの殆どが上部の背面に集中している為、より発熱が顕著になり脱調を引き起こす機会が増してしまう。小生は、フィラメントリール保持側の側面の穴に向けて、強制的にFANで風を送って冷却を試みている。なんか冷却の為に背面パネルを取り除くかスリットを設ける必要があるかも。

まだヒートベッド使用での造形に関しては経験が浅いから断言はできないんだけど、ガラス面とヒートベッドの構成で十分ではないのかな。あえて表面をコートするシートや定着補強剤塗布は必要無いのかもしれないね。(全て未経験からの思い込みかも?)

(2016/03/03)

多分、最初の造形時にも違和感を感じていたんだけど、どうも未だに動作の怪しい部分を抱えているようだ。

基本、ファームウェア内の処理手続きになるので、次回のファームウェア更新で改善されない場合は、自前で手を打つことにする。

特に、リトラクトとZリフトの分離処理の部分とリトラクト速度の誤設定動作部分。

ところで、小生の使用が殆ど切削に傾いていたから違和感が蓄積されなかったんだけど、他の人はあまりの動作の不具合があり過ぎて手放す算段のようだね。

小生はそもそも面白そうだから試しに導入してみたのだけれど、造形装置として利用したいと考えていた人達にとってはかなりの曲者だったようだね。小生が曲者ばかり導入しているのかもしれないけどね。まあ、物は使いようと云う事で。色々と勉強には活躍しているし、頭も使わされる。ここ何日かは非常に疲れる状況ではあるが。

(2016/03/04)

一応、3Dプリンターとして造形に信頼が持てるかというと、残念であるが現状では無理がありそう。造形装置としての戦力になるか否かは、やはりファームウェア次第かもしれないね。

なんか、Prefix G-codeの定義内の御呪いが悪さをしている感じ。デフォルトの速度指定が無い方が良いようだ。

あと、ステッパーの強制冷却は行った方が良いかも。

動作の不安定さには御呪いは関係なさそう。やっぱり、ステッパーの冷却だね。特にエクストルーダの発熱対策を強化しよう!!

(2016/03/05)

先ず、Prefix G-codeの定義内の御呪い(M204とM205)の設定が動作を不安定にさせる根本であり、あとはステッパーの発熱による動作の不具合という事で落ち着きそう。

ということで、ファームウェアには問題がないようである。

(2016/03/02)

本装置によるABS樹脂での造形挑戦なのだが、フィラメントがPLAに比べて柔軟性がある為、装置の仕様からボーデンチューブを使用しその長さも割と長いことからチューブ内径の隙間にフィラメントが捩れる事でのストレスを多く抱える事になっている。

PLA樹脂フィラメント使用での造形時も、押し出し圧力にバラツキを感じていたのだが、ABSではより顕著に造形物の各レイヤ内の開始点や終了点に影響が現れてしまう。

この状況をスライサーの設定で何とか押さえ込もうとしているのであるが、効果的な方法がなかなか見つけられない状況である。

でも、世の中のボーデン仕様の装置では旨く造形しているようだから、なにか手立てがある筈なのであるが...。ダイレクトに慣れているので、頭の切替えが必要だ。

| KISSlicer設定対策前 | KISSlicer設定対策案 |

|

|

| 一応対策効果はあるんだけど、完全にボーデンでの不具合を解消し切れていない。 | |

ABS樹脂フィラメントの特性としての柔軟性の解決は困難ではあるが、出来る限りチューブ内に蓄積する捩れでの圧力のバラツキを無くしたいものである。または、圧力のバラツキを適性に保ったままにする方法がないだろうか。

このようなことから、ボーデンチューブの内径はフィラメント径ギリギリの物が理想であろうし、出来るだけチューブでの継ぎ手距離を短くしたいところである。

造形品質維持には / ヘッド軽量化 / 造形は何に依存する?

(2016/02/26)

限定のようだけど、自前のフィラメントまとめ買いで自前の造形装置プレゼントって、やっぱりフィラメント商法での粗利が良いのだろうね。で、なんか巻き不良が多いといわれている物だから、不良在庫処分という側面もあるのかな?多分、素材や色はマチマチなんだろうけど、引き合いの少ない色などが率先してはけるから、適性在庫目的もあるのかな?

なんか新しい造形装置の仕様もノズル径がφ0.4mmになっていたんで、いろんな意味で期待ハズレ感があるね。

(2016/03/23)

Zortraxのinventureなんだけど、ことごとくスペックダウンしているようだね。確か発表時点では...。

この状況だと、ダブルノズルもやめてシングルになる可能性が高いね。

仕様の"Extruder : Single with double nozzle"と云うのが少々意味が判らないし、簡単に実現する様な感じもしない。フィラメントの供給は二つあるんだよね。

因みに、シングルにして価格を10万円前後に下げたら、まだ引き合いはあるんじゃない?

(2016/03/26)

Zortrax M200も、もはやノーマル利用ではだいぶ不満が溜まってきている輩もいるようだね。

小耳に挟んだ程度の情報からの範囲で指南しているけど、少しは改善する見込みはあるかな?まあ、サクラか妨害目的っぽいようだけどね。

(2016/03/31)

どうやらZortraxのInventureのエクストルーダは、フィラメントは二供給でシングルノズルの様だね。で、ボーデンポイね。やっぱりシングルノズルに勝るものは無い?

|

|

ところで、水溶性フィラメントの溶かし方としては、温水(加熱)機能+超音波洗浄機能+タイマー機能がある深底の洗浄器が必須だね。通常の水でよいのならあまり気を使う必要は無いかもしれないけど、CubeXでは苛性ソーダを利用してPLA樹脂を取り除くという方式もあったから、専用の溶剤添加を要求する場合も考えおく必要があるかも。洗浄器はサイズが大きいと意外と高価になるよ。

(2016/04/01)

ZortraxのInventureには、DSS(Dissolvable Support System)として洗浄器が同梱されているようだね。だからあんなに高額なのか。

(2016/04/22)

ZortraxのInbentureで水溶性サポートの使用量を減らす術としては、接触部分のみを水溶性のフィラメントで造形し、それ以外の部分は本体造形のフィラメントで造形するとかだね。で、内部で取り除きが不便な部分は100%水溶性のフィラメントでサポート材を構成するなど。そんな設定が可能なスライサーに仕上がっているのかね?

(2016/05/20)

Zortraxのinventureの仕様には"Extruder : Single. One nozzle, two materials.

Automatic material change"に変わっているね。

自動マテリアルチェンジって、どんな機構なんだろう?

ところで、国内代理店の日本語化した詳細データのPDFファイルの修正が必要だと思うんだけど、なかなか修正されないね。

(2016/10/01)

ZortraxのInbentureは、またエクストルーダの構成が変更になっている模様。

今度は、2ノズル構成で未使用側を持上げる様な機構が加わるみたい。ちなみにノズル径はかなり前からφ0.4mmだったんだがね。

どうせなら、デュアルキャリッジにすればいいのにね。

(2016/02/22)

さて、下記の様な微小ビッチにより吐出し量が少ない為にエクストルーダのコールドエンドの分解能の所為で吐出しが不安定になることで発生するのをモアレ(小皺)と称したが、微小ピッチでもないのに発生する皺等がみられる場合があるようだ。

これはXY軸の制御(速度や分解能、ベルトのテンション、ガタ)やコールドエンドのドライブギヤの歯の間隔や食い付き、装置の硬性やフィラメントの径の安定度合などのより大きな要因が考えられるだろう。

なにやら使用するモータドライバの制御モードにも要因があるようだが、そのモード特有での共振(同期)等を起すような装置の部品構成にも原因があるかもしれないね。

アナログではなく、デジタルな間欠駆動で現れる模様だから、特定の規則性が現れるんだよね。

あと微小な算出値の違いとしては、OSや32bit/64bitでも異なる結果をもたらす様だから、そんな違いも現れるような高い分解能の造形物が作れるようになってくるんだろうね。(演算精度を上げる必要が出てくるね。)

因みにファームウェアや制御チップの演算能力(精度)にも依存するけどね。

(2016/02/21)

なにやら、CubeXについて『詳細な日本語サイトは1つしか見あたらない』と呟いているようだけど、どこのサイトか探しておかねば。

確かに海外では割と活発な意見交換がされているようだけど、英語が(日本語での会話も)超苦手なので必要な情報が探り出せないジレンマがあるね。

まあ、ある程度不満が起爆剤になっているし、小生の探究心(あくまでローカル)をそそるキッカケにはなるんだけどね。簡単に手に入る情報じゃ多分ここまで長続きしていないだろう。

で、最近は自ら探し当てなくても、リクエストを書き込めば誰かが答えを教えてくれる便利な世の中だから、都合よくなってきているのかもしれないけどね。

あと、基本一匹狼が性に合っているので、こんなスタイルであれこれやっているのが楽なんだよね。でも、情報は発信したいんだよ。矛盾や業の一つだね。

小生の感覚では関連する情報はオープンなスタイルが好きなので、非開示サイト等での仲間内での情報共有スタイルは好まないんだよね。

ただ、何でもかんでもオープンでは成り立たないのも事実。

(2016/02/19)

FABtotumから久々にメールが届いたが、案の定、PRISMの開発が遅れているようで、出荷は遠のいているようだ。まあ、予定通りに出荷されるとは思っていなかったけど、年内に届くかな?

まあ、辛抱強く待ってくれと書いてあるし、信じてついてきて欲しい旨の内容だけど、大丈夫かね。

相変わらずV2ヘッドの割引クーポンを発行してきているけど、PRSIM発注以前に既に注文しているんだから、V2ヘッドの出荷手続きが気になるね。それと、レーザーヘッドはどうなっているのやら。それより、新しい装置その物を送ってきてもよさげな感じなんだけどね。事前のは不良品だったし。(何とか自前対策で暫定動作してるけど、不安定なんだよね。)

(2016/02/20)

V2ヘッド関連のメールも届いたけど、似たような内容だね。

(2016/02/25)

FedExからようやく配送されるメールが届いた。先ずはV2ヘッドだね。

(2016/02/26)

本家からもメールが届く。事前にFABUIやファームウェアのアップデートが必要であることと、取り付けてからの再調整の作業が必要だという事だ。あと、分解したら保証しないって釘が刺されてる。(やるとバレてる。)

とりあえずアップデートをしておくことにする。届くのは週明け。

(2016/02/28)

ところで、FABUI(0.94以降)に装置のバージョンを報告する"M763"という命令があるんだけど、結果が"0"と云うことは"Rev0"ってどういうこと?そんなのWiKiには記載がないね。オリジナル以前だから、プロトタイプってことかな?

(2016/02/29)

あと、FABUI(0.94以降)では、造形中の内臓カメラでの撮影が出来ないんだね。いろいろと機能が削られている?

(2016/03/01)

本日P.M.2:00に荷物が届いた。やけに小さくて軽いから中味がないのではないかと開けたら、プリンティングヘッドのみだった。あれ、確かハイブリッド頼んでいたから、ミリングヘッドも届くのではないのか?もう少し待ってみるか、それとも確認のメールを送っておくか?分割されたから2個届くと踏んでいたのは、虫が良すぎたか?

あと、ノズルの取り付けネジ径がM5で汎用ノズルが利用できないではないか。また、該当する小径ノズルを探さないといけないの?φ0.2mmとかφ0.25mmとかが必要なのに。

いよいよ旋盤が必要な状況になってきたね。

(2016/03/02)

本日、V2ヘッドを取り付けたんだけど、常温下で300°超えの表示をしてしまっている。サーミスタは100kΩ程度とテスターで表示されるので、ファームウェアの対処が出来ていないのではないだろうか。因みに元のヘッドに交換すると表示は適正になる。

(2016/03/03)

どうもTH+の端子がヘッド内部でGNDに接触している模様。バラして確認するしかないね。

サーミスタの端子がヒートブロックに接触していたのが原因でした。金属部分は全てGNDに接触しているようで、端子を覆うチューブがめくれていて一方が接触していた模様。チューブの覆いを接触しないように詰めてから固定する事で接触は回避できた。

|

(2016/03/04)

一応、本件でサポートに問い合わせしていたんだけど、回答が来る前に自前で対処できてしまった。本件の対処を連絡したら、サポート側もその様な現象がでる旨の返事で、同様の対処を行うようにとのこと。

(2016/02/17)

最近、造形中の造形物を支えないといけないような細くて長い物の造形を行ったんだけど、このような場合はやっぱり別に支える造形物を追加してやるのが一番良いようだね。

サポート材で行おうとすると無駄に造形時間が必要になるし、スライサーにもよるけど逆に造形に悪さする可能性も出てくる。

もう少しスケジュールに余裕があったら、別途支持できる構造の追加が出来たんだろうけど後の祭りだった。

次回は、もう少し考慮した造形を心がけようと思うのである。

ところで、このような目的の構造物を自動追加する機能のあるスライサーやアプリはないかな。やっぱり手頃な所ではMeshmixerでの手動サポート追加かな?

(2016/02/17)

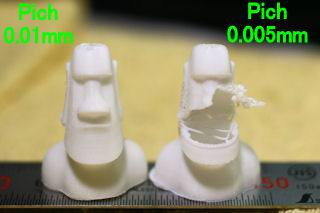

なにやら久々に微小(5μm)ピッチ造形が話題になっているようだね。確かichibeyさんが実現していたね。(ものづくり)

どんな装置で実現しているかは不明なんだけど、所謂パーソナルなFDM(FFF)装置では良くて0.05mmピッチ位が仕様的に明示しているところだね。Ultimakerの装置では0.025mmピッチが謳われているけどね。でも、現実はアバウトなものなんだけどね。

だけど、光造形機なんかは0.01mmやそれ以下のピッチを謳っているものがあるから、上下動のピッチとしてはミクロン単位もありじゃないの。

問題はそれだけのピッチで樹脂が適切に押し出し出来るかであり、その下の土台である樹脂を融かしてしまわないかという懸念だよね。

当然薄く出す(実際は擦り付ける)ということは、エクストルーダのコールドエンド(フィーダー)の分解能に依存するし、使用するフィラメント径にも依存するので、どのような考慮がされていることやら。

普通なら制御単位(Gコードに現れる数値)が現実の装置の分解能の範囲を下回る(移動量 < 分解能)から、軌跡を描く動作をしていても補間されて押し出していない時や押し出しすぎる時が存在して、所謂モアレ状の小皺が発生してしまうもの。その現象は実際に挙げられたサンプルにも現れているよね。理論と現実のギャップである。

表現力と誤差 / 各段階での品質劣化要素 / 限界とは

そういえば、造形ピッチをより薄くする方向では、よりオーバーハングのキツイ造形が可能になる筈(常に事前の土台となる部分が存在するようになる為)なんだけど、現実はそう旨くは行かない感じかな。造形物への冷却用ファンでしのぐ方がいいね。

因みに小生の造形機でhttp://www.thingiverse.com/thing:144668の20%サイズにした物を0.01mmピッチでノズル径φ0.4mmで造形する場合、下方のエクストルーダの押し量がレイヤ当たりおよそ0.06mm(マイクロステップで6ステップ位)で、上方のエクストルーダの押し量がレイヤ当たりおよそ0.04mm(マイクロステップで4ステップ位)になる。

この程度の押し出しのステップだと、そもそも形になる部分への樹脂の供給タイミングが間欠的になるので、開始位置をランダム化しない限り、特定の位置で樹脂が供給されない部分が孔として現れる。当然、形状も正しく出ない。

(2016/02/20)

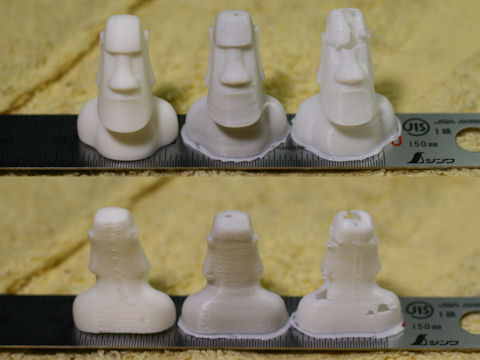

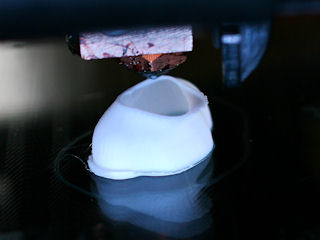

一応、以前に0.01mmピッチの造形に挑戦していて、そこそこの造形結果が出てたんだけど、あれ以来挑戦していなかったので、今回の例を元に、再度挑戦してみた。以前よりは、品質に重きを置いているつもり。

で、http://www.thingiverse.com/thing:144668の40%サイズで統一して、色々とピッチやら対策やらを加えて造形してみたもの。

使用スライサーはKISSlicer(V1.4.5.10)でRepetier-Server(V0.65)経由、2台同時稼働状態も伴う。0.1mmピッチは比較用として造形。

| 0.1mmピッチ ABS C170改にて | 0.025mmピッチ PLA C170にて | 0.01mmピッチ PLA C170にて |

|

||

|

||

|

|

|

| 造形時間 31分 0.9g | 造形時間 1時間15分 0.9g | 造形時間 1時間55分 0.5g |

当然、造形ピッチが薄いほうが、より明確にエッジの効いた造形状態になるが、リスクは伴うね。

C170の装置のコールドエンドの分解能が低いので、0.01mmピッチでは孔が空く部分が出てしまう。0.01mmピッチ未満では更に酷くなることが推測されるので、現状の装置のレベルではこれが限界状態だね。ノズル径もφ0.4mmを使用したが、φ0.2mmだとより押し出し量が減るわけだから、現状のコールドエンドの分解能だと0.05mmピッチが限度になるだろう。

ただ、今回の挑戦で再びスライサーの細かな調整方法が理解できたから、やっぱり色々と挑戦してみることは良いことだと考えるのだ。

(2016/02/21)

単純に5μmピッチを実現するとすれば、小生の手持ちの装置の分解能や制御を5〜10倍高める必要があるね。

(2016/03/09)

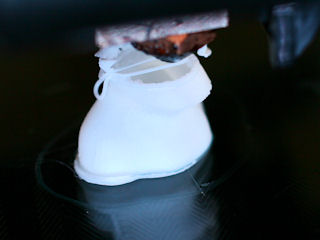

さて、小生の手持ちにはFABtotumという装置があるのだが、この装置の仕様としてはCubeXやC170に比べて約66倍の分解能がエクストルーダにはある。

で、いままで3Dプリンターとしては利用を控えていたのだが、V2ヘッドが届いた事もあり能力の確認を兼ねて色々プリントテストしている。

微小ピッチでの分解能の影響力が垣間見れたかも。

|

|

|

|

| 造形時間 1時間5分 0.5g、造形は割りと安定している。まだいけそう。 | |

0.005mm(5μm)でも、現在造形中だけど、何とか積層は進んでいるね。で、途中で失敗してしまっているが、最後まで造形を通してみるか?

途中からまた塞がる。

|

|

|

|

|

|

|

造形時間 2時間5分 0.5g 流石になれていないから、思わぬトラブルが起きてしまうのはご了承を。 でも、積層は出来ることは確認できた。 積層の状況を確認している鼻の付け根部分が欠落したから、今回は顎の部分。 よく見たら、造形ミスしている顎の部分の下方がXY平面で脱調して積層ズレしていたようだね。ファンで背部を冷却していなかったから発熱で出たんだろう。 |

小生の初トライは見事に失敗だね。スライスの設定を見直す必要や、造形環境維持等も関わりあるかも。

残念だが不完全な造形に終わってしまったが、まあ、これだけの分解能が得られると、φ0.2mmのノズル口径でも試してみなくなるね。

と云う事で、微小ピッチに見合う分解能があれば、5μmピッチでの造形も十分に可能であると云える。あくまで、積み上げるという意味で。

(2016/03/10)

0.005mm(5μm)リベンジ。

不安で溶融温度上げたら、上げ過ぎでした。残念。

|

|

|

|

(2016/03/12)

FABtotumの場合、Z軸のステップがフルステップ時0.0075mmだから、この倍数の造形ピッチが理想的なんだろうね。で、マイクロステップ1/16で利用しているから、0.005mmピッチよりは0.0047mmピッチ位が動作としては安定しているのかもね。

(2016/02/16)

いよいよ欧米市場での3Dプリンターのターゲットは、子供になってきているようだ。装置の価格も$300を切るくらいで展開するようだから、日本での開発メーカーは手も足も出ない価格帯だね。確か似たようなコンセプトで、$500の装置を売り込もうとしていたようだが。

当然、初期の複数色のフィラメントを揃える為の販売でのビジネスモデルで採算を目論んでいるんだろうけど、装置の耐久性はどれ位あるのかな。装置の保守部品提供や修理でのビジネスも考慮しているんだろうけどね。

ところで直接的な接続装置を介在せずに、最初からWi-Fiで対応している辺りが今時だよね。

装置はX-YZの駆動のBOX型であり、扉を閉めないと動作しない(動作中は扉がロックする)など、安全面の配慮はありそうだけどね。造形範囲も150x150x150mm位だから、手頃なサイズの造形物が得られる模様。

基本、遊び道具を得る為の範疇で造形物を入手する道具だから、継続して利用して造形を楽しんでくれるかは子供次第?

造形レベルにどれほどの差があるかは定かでないけど、中華キット辺りもより激安なものが登場するかもしれないね。

使用フィラメントはφ3mm位のようだ。

(2016/02/15)

CubeXでの標準の造形結果に満足がいかないのは当然だろう。そもそもCubeXのソフトを使用してスライスした造形データでは設定が甘く、ヘッドのノズル径もφ0.5mmを上回るものであるので、大物を造形する場合は良いが、比較的小さなものには向いていないのだ。

それでも小生は潜在能力があると感覚的に察知できたので、色々な試みでその能力を引き出して来たのである。

まあ、普通は標準的な利用をして、それ以上の試みはしないであろうから、その標準でのCubeXの造形結果がその装置の能力と判断するんだろうね。本当は十分な潜在能力があるのにね。

(2016/02/11)

FDM(FFF)の装置で造形する場合、造形エリアが分離していて個別の島があるような状況時に、ノズル内の溶融物を一旦引き戻して移動することで、その移動間の漏れを防止する手立てがリトラクトになる。また、移動時にヘッドを持上げて造形物との接触を回避する手立てがZリフトになる。

小生が使用するC170で造形する場合の話なのだが、このリトラクトとZリフトなのだが、KISSlicerではZリフトの動作がリトラクトの動作よりも遅い設定だと、Zリフトの速度に合わされてしまい、想定したリトラクト速度が出なくなることによる糸引きが目立つ状況になる場合がある。

そもそもZリフト時の速度が上げられれば問題がないのだろうが、速度が速いと上げ下げでのブレーキの不具合で位置ズレが出やすくなるので、造形時の縞々が出やすくなるのである。

ということで、Zリフトは出来る限り利用を避けるべきなのであろうが、接触で不具合が出る可能性が高い場合は有効な手段ではある。

(2016/02/12)

こういう動作の適性化って、やっぱりファームを改良する必要があるんだろうな〜。

(2016/02/16)

因みに、CubeXはZリフトはファームに定義されていて変更不可で、リトラクトは速度と時間で指定。

(2016/02/28)

本日、久々にFABtotumで造形しているんだど、この造形装置ではリトラクトとZリフトの動作は分離しているね。先ずリトラクトしてからZリフトして移動するというもの。他でも同じような動作するのかな?

(2016/02/10)

MSのWin10付属の3D Builderなんだけど、これって造形サービスはCubifyが担っていたんだね。今はどうなっているんだろうと思ったら、3D Systemsに変わってた。

で、この3D BuilderにSenseつなげたら3D Scan出来るかな?確かめてみよっと思ったが、スティックPCじゃスペック不足だったな。(3Dスキャナーとしては認識しなかった。)

動作プリンターもCube3やReplicatorシリーズ・da Vinciシリーズ等、なんかオリジナル造形コードの類が多いね。

なんか、外部ファイルの読み込みで正しくデータが読み取れなくて、崩れるバグ見たいのがあるね。使えるかと思ったけど、ちょっと外部ファイルの読み込みには不安要素がまだある模様。

(2016/02/09)

何をもってして該当3Dプリンターの名を失うのか曖昧なところがあるし、明確な定義が必要だとも考えるのだが、その装置のオリジナリティーを残している部分が大半であれば、その名を語っても良いのではないかと考える。

該当装置の組成が元々Reprapで、その外側である被せ物を排除した程度であれば、さして異なるものに化けたとは言い難いのではなかろうか。寧ろオリジナルに戻ったといった方が良いのかもしれない。で、オリジナルの方が色々な被せ物の束縛から解放され、使いやすくなっているなんてね。(被せ物が該当名なら、別な話。)

因みにCubeXの制御ボードをReprap互換ボードに交換して一般のGコードで造形されているのなら、それはCubeXとは異なるものではあろうが、それ以外はオリジナルを利用しているのであれば、CubeXと語っても致し方ないのだろう。しかし、この場合は違うものに化けているのは云うまでも無い。

(2016/02/11)

よほどオリジナルに拘っていない限り、コントローラーやドライバーも殆ど互換品の流用で、同じ物といっても良いくらいのだと考えるのだが。大体同一のファームかカスタマイズした物を書き込んで動作させていると思うんだけど。

で、これらのコントローラを更に制御する被せ物で誤魔化しているようなものが大半ではないのか。

(2016/02/08)

一から使用して造形物をデザインするのには、まだまだ不慣れなので活用しきれていないのだが、既存のSTLファイルの問題点修正や分割、サポート材生成にはよく利用している。

特に大物で通常のスライサーだとサポート材の量が造形時間の大半を占めるようなものには、このアプリのサポート材生成結果を利用するのも有効な手段だと考える。以前はPhotoshop

CCのスキャフォールディングを試したが、改善されてるかな?

一見貧弱な感じに見えるが、造形装置が安定しているものなら旨く造形出来るし、取り外しも意外と楽である。無料アプリだからお験しを。

|

| 二台目C170(純正ノズル)にて、 素材はPLA。 やっぱり、なにもしていない物だと、縞々が目立つ。 スライスはCura V14.09を使用し、サポート無し設定。 |

(2016/02/03)

所謂、パーソナル向けの3DプリンターのFDM(FFF)の装置に使用されている温度センサー(主にサーミスタ)なんかは、その温度特性がリニアでないから、ファーム側での補正テーブルによって補間された値を用いている。(テーブルは無用な演算を防止して処理を効率よくする術。でも、あまり巨大なテープルは無駄だから、細かな値への配慮はないのが実情。)

観測できる温度なんだけど、それほど正確な値ではないので±5℃位の誤差があるもと考えた方が良い。ましてや、測定ポイントがいい加減なので、該当ポイントの温度を指し示しているかは疑わしくなるが、破損していなければ概ねその温度帯にあるものと思うしかないだろう。

ということで、測定値にはそれぞれバラツキがあり装置(センサー)固有の情報であるから、他の装置の値を鵜呑みにしない方がよい。取り付け状態が悪いと見当違いの部分を測定している事もあるよね。

まあ別途、熱電対で測定できるテスターなんかで、色々と実測して差を確認しておくのも良いかもね。

ところで、使用する素材やメーカーの違いで溶融できる都合の良い温度帯には差があるのが当たり前と考えているから、差異があることには違和感は無いんだがね。拘れば拘るほど、微妙な差がある筈だけど、大雑把な管理で造形出来る方が楽だけどね。

温度制御の調整が無い装置では、このセンサーの値を誤魔化して規定の温度に見せかける外部制御装置があるようだ。

話は違うけど、2月7日に地元の「冬まつり」絡みで、「櫻子さん」関連のイベントがあるみたいだけど、効果の程はどうなんだろう。

(2016/02/04)

溶融温度について、使用するエクストルーダのホットエンド側の利用耐熱温度を上回る温度帯にはしないことは当然として、溶融温度を下げる場合も注意が必要である。ファームウェア上では、エクストルーダの押し出し開始温度が設定されている事があるので、その開始温度を下回る場合は、押し出しが停止する場合があるからだ。

概ね175℃位が境界設定になっているので、もしそれを下回る温度での利用を行いたい場合は、ファームの規制値を変更するか、利用時に規制を無視するようにMコードを送っておく必要があるだろう。

(2016/02/06)

確かPIDの設定って、EEPROMに保存する機能があるのが普通だよね。C170は保存が無視されるような仕様だったからダメだったんだけど。わざわざファームを書き換える必要は無い気がするね。

で、C170の場合は面倒でも、装置起動時にPIDを変更するコードを送るか、Gコードに仕込んでいるけどね。

因みに、温度調節に関わるPIDの調整以前に、強い外乱になる要素は隔離しているのかな?

(2016/02/11)

Arduino関連だと、アナログ入力は分解能が10bit(0〜1023)で、入力は0〜5Vの範囲となり、ビット分解能はおよそ4.9mV刻みとなる。

サーミスターを取り付けた場合、変化する範囲が限定的なので、利用できる分解能の範囲の一部しか活用しない事になる。

(2016/02/02)

そういえば、シングルヘッドのC170については2台持ちなので、一方をABS専用で、もう一方をPLA専用として利用している。

CubeXについてはトリプルヘッドなので、セットする素材の組み合わせはかなり自由。

安定化した造形には、変えない(環境維持の)拘りも必要かな?

あと、段取り替えをする場合は、手間を惜しんではいけない。必要な作業は一通り行うのが吉。段取り替えに必要な作業は、チェックシートでも作成して行うくらいにして、身につけておく必要があるだろう。そうすれば、段取り替えでの最初の造形失敗や不具合は避けられる筈だ。

まあ、この様な手間が省けるくらいに進化してもらえるとありがたいのだがね。

(2016/02/02)

なんか空しい争い?になっている感じがするけど、そもそもどちらにも長所があり短所がある。

直交(デカルト)型は軸の駆動構造が単純であるため、当然その構造がもたらす影響が造形物にも現れるものの、構造部分や使用部品への対処を施せば解消できる要素である。造形出来る範囲に対して、構造は比較的コンパクト化が可能だ。また、ファームウェアへの負荷も少なくてすむ。安価な制御装置でも賄える範囲である。

デルタ型は軸の駆動構造が3点での合成になるため、駆動の安定化は図りやすいが、3点分の誤差も含んでいるので、造形精度は高め難い。造形出来る範囲に対して、構造が巨大化する傾向にある。また、ファームウェアへの負荷が高い。この点では演算速度が速いものの利用が前提であろう。

それぞれの長短は、技術的に解決できる要素であり、どちらが良いかは好みに委ねる所だね。小生は構造に対して造形範囲が広い直交型を好むが。

ちなみに、直交型でもZ軸駆動にベルトを使用している物があるし、自作でも製作している方々がいるから、その辺での優劣を挙げても無意味である。デルタでもネジ駆動があるし。

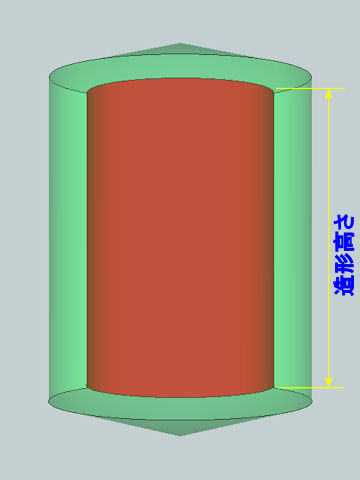

(2016/02/04)

ところで、デルタ型の造形エリアの最大造形高さって、以下の図の稼働範囲内の赤の円柱状の高さなのかな?それとも稼働範囲での円錐上の頂点までの高さなのかな?円柱での造形エリア指示で表されてるから、赤のエリアだと思うのだが。

※円錐に近似したけど、実際は少し表面が湾曲している。

|

| 緑は、駆動限界エリア。 赤は、安定エリア。 |

(2016/02/24)

やっぱり、デルタの造形エリアでのZ-MaxやZ-Minを勘違いして設定している輩がいるようだね。

デルタの方が造形エリアに対して設置スペースを確保しやすいってほんとなのかな?普通は装置の高さ方向が気になるんだけどね。それに、スクエアエリアを確保するとなると、円形の造形エリアに内接する部分になるからサイズはより小さくなるし、スクエアエリアを確保しようとするとより装置は巨大化する方向だよね。

(2016/02/02)

最近完成したのであろう装置での造形物のサンプルが挙がり始めている。で、同じ装置構造であろう物を使用していても明らかに初心者と玄人とでは、造形物の出来が異なるね。

これに関しては、経験に基づいた各種設定の違いがあるのだろうし、造形に当たってのちょっとしたノウハウ(技術や知識)も影響しているのだろう。造形データ生成ツールも異なるものを使用している場合もあるね。

まあ、初心者については、今後も色々と勉強していってもらいたいものである。

さて、あまり口出しはしたくないが、たまにデタラメを吹き込んでいる輩がいるので、その手の話は疑って自らの頭で考える習慣を身に付けたほうが良いだろう。正しい事に織り交ぜて間違った知識を植え付けしているから、気をつけておくべきだ。とはいっても、最近は自らの頭で考えられるような輩は稀なんだけどね。

親切心でやっているのかもしれない?が、相変わらず言葉や説明が足りないんだよね。(他人に物事を伝える場合は特にね。)

ところで、Gコードぐらいは読めるようになっておくべきだよ。

(2016/02/09)

『身から出た錆』というか『鍍金が剥げる』というか付け焼き刃的な感じで、後が無いな。

(2016/01/28)

さて、例えばφ0.5mmの芯のシャーペンでも滑らかな曲線が描けるだろう。先が尖った状態でも無い場合は、最小となる描画は概ねφ0.5mmの点である。

つまり、シャーペンの芯の径に依存するのは最小の描画であり、描ける曲線は自由に動ける腕の分解能に依存するのである。描ける位置も自由な筈だ。

パーソナルなFDM(FFF)の3Dプリンターの場合、ノズル径がシャーペンの芯に当たることになり、また腕を動かす部分の駆動がステッパーであり、それを制御する分解能に依存するのである。

マイクロステップを信用するなら、XYの駆動は概ね0.01mm位の分解能がある筈だ。目に見えてカクカクの動作ではないだろう。

(2016/02/04)

光造形関係では、点光源の走査やライン光源の走査、面光源(DLP等)によるものがあるだろう。特に面光源の場合は、最小単位のドットのサイズと配置が固定なので、概ねそのサイズと配置位置による縛りがあるが、これもシフト処理が行われれば、最小単位は変化しないが、分解能は上げられる。

(2016/01/25)

Repetier-Hostをスライサーと呼ぶのはやめた方が良いね。基本的にスライスする機能はあるけど、それは独立したスライサーであるSlic3rやCuraEngine・Skeinforgeを制御する機能をもっているにすぎない。

フロントエンドの機能としては、3Dプリンターを制御することにあるので、そういう意味で別物ではある。

但し、Curaのように3Dプリンターの制御を含めているスライサーもあるので、ややっこしいけどね。

最近は、フロントエンドのバリエーションも増えてきているね。

(2016/02/24)

なにやら、スライサをドライバと呼ぶ輩がいるんだね。用語の乱用は正していかなければならないのだが…。

とにかく無用な単語の付加さえしなければ通じる文章も、意味不明な馬鹿げた文章になるんだよな〜。

無用な飾りを付け加えなければならないほど媚びる必要はないんじゃないかな〜。

(2016/01/25)

いやあ、最近のネットワークカメラって、単独で録画記録できるように進化していたんだね。古いネットワークカメラでは、録画にPCなどの記録を行う専用の装置が必要だったんだけど、今は違うみたい。最近、チェックしたので浦島状態。まあ、壊れる事がなかったから10年ぶりってところ。

当初、Win10を記録用PCとして活用しようとしていたんだけど、ネットワークカメラ単独で完結するのであればそれに越したことはないので、新たにネットワークカメラを購入した。で、Win10のスティックPCが無駄になりそう。

古いネットワークカメラは、CubeXやその他の3Dプリンターを監視するのに利用する予定である。(RasPiは3Dプリンターの制御に専念。)

ところで、ネットに繋がる監視の目が公にさらされるような状況にあるから、各種設定の書き換えはチャンとやっておかないといけないようだ。出荷初期値ではバレバレな設定のようだからね。でも、ハックされる可能性はあるんだけどね。

(2016/01/20)

気づくのが遅かったのだが、なんか新しいスライス環境が出てきているんだね。オランダのベンチャー製らしいのだが、基本はフロントエンドを含めたもののようだ。

細かに確認しているわけではないが、スライスの設定については、Curaの設定のインポートを可能にしているようなので、スライスエンジンはCuraの可能性があるね。

簡単な使用を前提にしているのだろうが、詳細設定で、ある程度カスタマイズできるようにはなっている模様。

これって、ネットに接続できる環境じゃないと動作しないのね。クラウド仕様だった。

そういえば、CuraのバージョンでV14.xからV15.xへの移行で、造形品質がえらく変わっているような書き込みがあるね。

どうしても新バージョンを使用しなければならない状況でなければ、慣れ親しんだ旧バージョンを使用する方が良いのでは?

小生はV15.xについては、生成するGコードの見栄えが悪いので使用する気がしないし、実際に造形用には利用していない。

ところで、最近の3Dプリンターは小型化が主流になりつつあるのかな?

(2016/01/15)

ベッド(プラットフォーム)の水平化やノズルとのギャップ管理を行き届かせている必要があり、ベッド表面がフラットである(定着を施すための多孔構造ではないもの)場合、ファーストレイヤ厚として0.15〜0.2mm位なら実施した事がある。

剥がしが適切であれば一層のみの造形物も可能であるので、出来合いで0.25mm厚位のものであれば実現可能であろう。それ以上層を重ねるのであれば、強度も得られるであろう。

小生の持ち合わせの造形装置は全てフラットなベッドを採用しているので、ファーストレイヤを活かした造形物が得られる。

ファーストレイヤ厚の出来は、ベッドとのギャップ付加やファーストレイヤ厚の設定で変わるので、その辺のカラクリを理解しておくべきだろう。

大抵の場合、造形ピッチとは異なる厚みになるように設定している筈である。

あと、たまに勘違いしているような感じがあるので書いておくけど、造形最初の高さは少なくとも造形ピッチ以上から始まるのが普通だからね。高さ0mmから始まるものではないんだよ。ギャップとかにマイナスになるような設定をしていれば別だけど。

(2016/01/08)

光造形の方式として、造形物を沈めながら進める方法によるものの様だが、通常はレーザー等を当てる面がレジンの液面上になるのだが、これをプラットフォームを十分にレジン内に沈めて、その境界となる部分までをガラスなどの容器を介在させる事で液面の揺れを防止すると共に、ガラスの表面を曲面化させ回転させることで剥離動作も兼ねる方式で造形を進めるもののようである。

レーザーによる走査は例えばY軸に行われ、走査後プラットフォームはX軸に動き、プラットフォームの動きにあわせてガラス面を回転させて剥離しながら造形を行うようである。

ライン走査による造形方式になるのだが、プラットフォーム側を動かすのではなく、レーザー側を動かしても良いかもね。

ライン走査方式としては、プラットフォーム側を回転させて行う方式もあったような?

(2016/01/06)

以前、スライサーの設定を小細工して痩せさせる造形を試みた事があるが、今回は太らせてみる造形を行ってみた。

そもそも、STLファイルでの造形物の対象データが細くて細かい部分を多く含む物だったので、ノズル径がφ0.4mmの設定では造形対象外になってしまって、造形データに出力されない部分があり、そのままでは強度や土台となるべき部分が喪失して適切に造形物が仕上がらないものが対象である。まあ、ノズル径をφ0.2mm位に替えてしまうのが正しい処置なのだろうけど。

で、造形にはφ0.4mmのノズル径を使用し行うのだが、スライスする設定を小細工して細部を出来るだけ残し、且つ、太めに造形するようにしてみた物が以下の造形物である。サイズ変更はしていない。

造形対象は、http://www.thingiverse.com/thing:912478である。

|

|

| φ0.4mmのノズル径を使用しているので仕上がりは悪いけど、普通に造形出来ている様に見えるが際物だよ。 部分的に造形データがロストしているから、支えが無くて空中造形している所がある。 |

|

(2016/01/07)

因みに、Zortraxで出力したらどんな造形結果になるんだろう?

(2016/01/09)

Z-suite Demo版、実際にスライスするところまで確認出来る様にならないかな〜。

(2016/01/02)

正月早々、暗い話はしたくないが、チャンと活かさないと同様の事が後を絶たないと考えるので。

さて、Cubify Cubeの失敗は何処にあったのだろうか?

まず第一に、普及モデルとしてCubeシリーズの展開での装置の本体価格だろう。昨年での普及装置の価格帯は5万円前後で、シングルヘッドモデルである。

第二に、カートリッジでのフィラメント供給で、ID管理やノズル・エクストルーダの機能の一部を取り入れていた為、専用のものしか利用できず、価格もかなりお高めである。フィラメントは概ね1kg当たり5,000円前後というところだろう。

第三に、専用ソフトによる専用造形データの利用だろう。造形データの出来が良いなら問題はないだろうが、かならずしも満足いくものがタイムリーに供給出来てはいなかったのだろう。今やフリーでもそこそこの造形データが生成できる。

以上の三点を挙げたが他にも要因はあるだろうが、目立つ項目はこんなところだろう。どれも戦略として失敗したものと捉えている。

で、このような内容は少なからず他のメーカーも同じように展開しているので、どのように克服していくのか今後が見ものではある。

Cubifyは閉鎖という事で終焉を迎えるようだが、後始末はチャンと出来るのであろうか。

(2016/01/16)

Cubify.comはhttp://www.3dsystems.com/shopへ移動するそうです。

(2016/01/01)

あけまして おめでとうございます

さて、今年は3Dプリンター関連ではどんな展開が行われるのでしょうかね。すこしは前進した年になると良いのですが。