|

2016年度

1月〜3月

4月〜6月

7月〜

2017年度

2015年度

2014年度

2013年度

(2016/06/29)

小生はどちらかというと詳細な造形装置を望んでいるんだけど、世の中は出来るだけ大物を造形出来る事を望んでいるんだね。まあ、その傾向は小生の初期の導入モデルであるCubeXにも云えるけど、ある程度の大きさは必要に感じていたんだよね。

で、Zortraxにも300x300x300mmの大型造形装置であるM300がデビューするようだね。M200とかM300とか造形サイズを表わしていたんだね。

このM300では、ノズル径はφ0.4mmが標準で、オプションでノズル径φ0.8mmを用意するようだ。造形の品質は相変わらず駆動の分解能でカバーする感じだね。(ノズル径が設定可能と云うことは、より小径化の設定も出来る可能性があるかも?)

需要次第だけど、まだこの手の大物サイズではコストメリットがある状況だから、しばらくは大丈夫だろうね。

CubeXでも実質350x350mm位のテーブルを片持ちで上げ下げしているんだから、そこは何とかなるんだろうけど。不安かな?

それより、テーブルが簡単に取り外し出来る様にしておかないと、色々と面倒だよ。CubeXはただ乗っかっているだけだから、いたって簡単。でもヒーター無しだから別の問題があるね。そろそろヒーターの取り付け方法を検討しよっと。

あ、サイズは少々小さくなるけど、ヒートベッドが必要な造形の場合は、FABtotumで当分は大丈夫かな?

(2016/09/28)

M300は、単にサイズアップしただけの感じで、サイズが大きくなることでの不具合を対処する余裕はなかったんだね。使用出来る材料に制限があるのは如何なものかね。

(2016/06/26)

さて、個人規模では現状どうしても太刀打ちできない分野が材料になるね。これはどうしても大量生産でのコストメリットが必要になる。

FDM(FFF)に代表されるようなABSやPLAの樹脂でフィラメントとしての造形材料の供給なら、生産するプラントは必須になるだろう。

ただ、高性能で高品質・高機能な材料を求めないなら、簡易的なリサイクルでの材料供給の道はまだある。ましてや、自前で事前に造形材料を製造できる装置や環境が安価に提供できるようになるなら、それに越したことはないだろうね。必要な時に、必要な材料のみで造形物を得られるようになる環境。今は、色々と無駄があるのが実状だよね。

で、装置が大型化するような利用状況下では、そもそも色々な仕組みを装置に取り付けられる要素があるわけだから、多様な材料や造形方法が構築できる筈。なので、樹脂に拘る必要もないし、より実用的な材料が選択出来ると考えるのだが。

なんか、小規模の装置を単に巨大化するイメージで語られる雰囲気があるけど、それって何の知恵もないよね。

そういえば、先週の金曜日に、例の如く今年度最初の400ccの献血を行ってきましたよ。五月の下旬から六月の中旬までは、花粉症で憂鬱な日々が続きましたが、ようやく開放されつつありますね。で、噂のクシャミと区別できる状況に。

(2016/06/23)

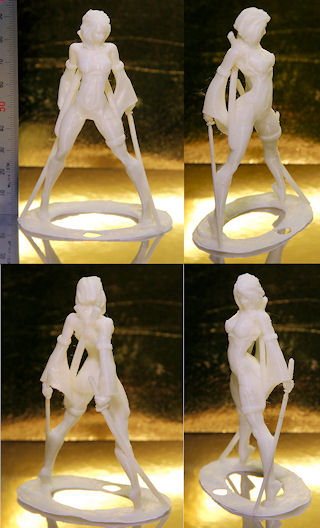

小生の最初のFDM(FFF)の造形装置がCubeXで、この造形結果のディテールの乏しさに愕然としてしまったのだが、このCubeXに取り付けられているノズル径がφ0.5mm以上の代物だったので、どう頑張ってもディテールの追求には限界があることを味わったものである。

次に導入したのがSCOOVO C170で、この装置に取り付けられているノズル径はおよそφ0.35mmであったので、ディテールの再現はかなり良くなった。

で、CubeXへの造形コードの内容が判読できる状況になり、造形コードの小細工が出来る様になると、色々と変えてみたくなった頃に、KISSlicerで造形コードを生成できる方法が提供されているのを発見し、CubeXにもC170位の小径ノズルを取り付けて造形したくなったものである。

そんな状況のなか、小径化のノズルの提供場所を見つけ、CubeXに導入を試みてきた。

当初は、C170と同様のφ0.35mmに留まるつもりだったが、更に小径のφ0.2mmにまで手を出してきたわけである。そこで、φ0.2mmでの造形でのディテールの再現の飛躍を垣間見たわけである。

その後、C170にもφ0.2mmのノズルを取り付けられる処置を施してきた。更に、FABtotumの導入でも、φ0.2mmのノズルを取り付けられる処置を施している。

何れの装置も、小径ノズルを取り付ける事そのものが標準では無理で、正規に提供されていない事もあり、汎用品がそのままでは利用できないということから、自作などの手段をとらざるおえない状況ではあったのだが、なんとか小径化の手続きをしてきた。

そん訳で、全ての装置に関してφ0.2mmのノズルでの造形が可能な状況にある。今は、このディテールの再現レベルで満足している。但し、造形時間は長くなるし、丈夫なものは出来ないだろうけどね。

でだ、もしノズル径φ0.2mmの造形を見ていない若しくは試みていないでディテールの再現が悪いと言っているのなら、出来ればその違いを感じて欲しいものである。無論、どんな装置でもノズル径φ0.2mmを取り付けてディテールが良くなるという訳ではないけど。

それでもディテールの再現に乏しいと感じるのであれば、より優れた方式の造形装置を選ぶべきだろう。

自作ノズル径φ0.2mmの造形 / 自作ノズル作成案 / FDM方式の造形装置を選ぶ重要基準

あ、今C170改にてノズル径φ0.25mmでリトフェイン増産中。最低でも10枚は造形しなければならない。

ところで、リトフェインに利用する画像がカラーの場合は、一度画像処理ソフトでモノクロにしてからコントラストを強調するなどの処置を行うといいだろう。モノクロ時点で事前に出来上がりの良し悪しが判明するしね。

ところで、メールの案内ではFABtotumのPRISM(光造形モジュール)は、7月には出荷できるようなのだがどうなんだろうね。

小生も、光造形に早くトライしてみたいのだがね。とりあえず、届くまで待つしかない。

(2016/06/21)

最近、サンプルで挙がってるZortraxの造形物のレベルが酷いのがチラホラ見られるね。あれが本来の能力なの?メンテナンスやフィラメントの劣化が要因なのかな?

多分、色々と対処すべき部分があると考えるのだが、どんなに良い装置でも、何もしないとおかしくなるものだよね。

おかしいついで。

現状のA.I.に関する騒がれようには、全くもってナンセンスな発想や妄想としか感じられないのだが、現状のレベルはどこかにも書いているけど、高速選択機でしかないんだよ。

で、ディーブラーニングの様に、本来はアルゴリズム設計をすべき所を、学習という手続き(この部分がAI的作業)で手抜きをして、得られる結果の正解の確率を上げる手法に至っているに過ぎないのだが。

機械的な処理なので、人の様に先入観や見逃し的なミスが回避できる様になるから、より的確な判定が下せると云うものでもある。機械だから故障することもあるので、この回避策は重要である。

つまり、出来上がったものは、やっぱり高速選択機の域を脱し得ないものであって、これを知能と呼ぶのは誤りだと考えるのだ。基本、考えてるわけではないしね。

人の場合も、匠の域に達すと、脳の使用する部分が適正化されて、余分な思考をする事無く、ほぼ的確な答えや動作などをこなすようになるのと一緒で、これも知能とはいえないと考える。融通が利かず、頑固になる弊害もあるかもしれないけど。

結果として、『知能』というべき定義が重要だと思うのだが、そもそも知能と言っているのが人なので、その優越感に浸っているだけかもしれないんだけどね。(人の知性も云わば高度な高速選択機の下した結果に基づいている?多分、多様な外界の影響と本能の入り混じりで複雑に見えているだけ?)

因みに、このような人工の匠レベルがうんざりするほど蔓延化する社会は、多分、ちょっと優越感に浸りたい人類にとっては邪魔なモノでしかないのかもしれないね。でも、そこは考え方を変えて行く努力が必要なのかもしれないよ。

行き着くところ優越感や優位性を誇示する事が知能の証であるように定義するならば、仮に人工知能が人類を超越したとしても、その優位性を得るためには相対的な存在である人類を必要とするという結論に至るだろうから、多分、人類を滅ぼすような判断は下さないと考える。しかし、『マトリックス』の様な支配的な存在(神的)になる要素はあるだろうね。あと、人類など相手にしないで、より高度な知性を求めて、早々と地球外に進出するだろう。未完に終わった小松左京氏の『虚無回廊』を思い出す。ここでは、人工実存(Artificial Existence:AE)が出てくる。

ああ、ただ人工知能が人類を超えることが僅かでも出来ないと判断し、その存在が鬱陶しくて邪魔であると判断したら、人類を滅ぼす可能性はあるね。単なる我がままで、知性の低い子供の様な判断力でしかない。つまり未熟である。

そんなものを造り上げて開放し、依存してはならない。

ところで、『知能』と言うべきモノは、『仮説』を立てられるかどうかにあるのではないだろうか。そして、それを証明していくという作業ができるかどうか。そして、飽くなき探究心に満ち満ちているというモノ。

道具としてのA.I.は、結局の所、高速選択機で十分。知的なA.I.は『神』や『真理』への探求の担い手。

ディープラーニング / 人工知能(A.I.) / 非ノイマン型コンピューター

(2016/06/22)

そういえば、ディーブラーニングによって造り出されたモノは、『人工知能』ではなくて『人工模擬脳(一部分)』と言うべきだね。『知』を付けるにはまだまだ遠い未来なのか?

(2016/07/02)

造形レベルが高いと云われている割には、やっぱり造形レベルが低い造形物も造りだす様だね。細かくスライス設定が出来ないのは、やっぱり多種多様な造形を行うには無理があるようだ。まあ、割り切りで活用するには十分なのかもしれないが。早く、Z-SUITEに高機能設定や詳細設定を開放する時期じゃないのかね。

(2016/07/15)

外部からモニタリングや制御が出来ないことや本体での表示項目に限りがあるのは、不具合が起きた場合に問題を見極めるのに不具合都合があるようだね。少なくともテスターやマルチ測定器など、調べる術を用意して確認する体制が必要みたい。

(2016/06/19)

どんな解決策があるのか分らないけど、Win10とその他のWinでのUSBメモリーでのやり取りでは、最悪USBメモリー内のファイルが消滅する可能性があるらしい。安全に取り出しを行う手順を踏まないといけないようなのだが、これはWin10になる前もその兆候があったね。USBメモリーを刺すと「ファイルシステムの修復が必要です。」みたいなメッセージが出ることがある。

で、データのやり取りにUSBメモリーを推奨している立場上、このような問題があると迂闊に利用できなくなるね。ファイルが読めない程度ならいいけど、USBメモリーの内容を破壊してしまうのではね。よりローレベルの読取装置を常備しておく必要があるかな?

通常のフォーマットであるFAT32やexFATでは関係がないらしい。で、誤ってNTFSでフォーマットしたものが危ないようだ。でも相手がどのファイルフォーマットされたモノで提供してくるかは特定できないんだよね。多分、聞いても分らない場合が多いだろうしね。くわばらくわばら。

(2016/06/19)

造形時に溶融するフィラメントの粘度がかなり高い樹脂で積層していく場合、積層済みの部分への擦り付けで強くストレスを与える事がある。最悪の場合、積層済みの破壊やズレを起す場合があるものだ。

粘度を下げるには溶融温度を上げるか、擦り付けでの影響を緩和する為、造形速度を遅くするかになる。でも、溶融温度を上げるのは焦げ付きが出ることもあるから出来るだけ抑えたい所だし、造形時間が延びるのも敬遠したいね。

で、吐出するノズル径や先端形状にも要因がある。当然、ノズル径が大きければより擦り付けでのストレスが大きくなる訳だし、ノズル先端の断面積が大きければなおさら影響が大きくなる。つまり、ノズル先端の断面積は出来るだけ小さくする方が、造形済みへのストレスが軽減し有利になるのである。

CubeXの標準ノズルでの造形は色々と問題があって、造形を追い込むには結構厳しいね。粘度が低いとそれ程気にしなくても良いのだが。

あ、なんか被りそうな話題を出してしまった。失敬。

そういえば、もう一人の有用な情報を提供してくれそうな方の更新が停滞しているね。確か週一位が目標だったのでは?と探りを入れる。

あと、Form2の情報も色々出てくると思っていたのに〜。

擦り付ける動作ということで。

大抵のスライサーの軌跡は、ほぼ一定方向で繰り返されるよね。CubeXでのスライスでは軌跡の回転方向を逆転させる動作が入る。

この軌跡が一方向での造形では、例えば、まだ土台が冷え切っていなくて柔らかい状態の場合、擦り付けの摩擦に引きずられて捩れる現象が稀にある。嘗てネジの様な捩れを残す造形例を挙げた事があるのだが、このような軌跡が一方向で造形されることも要因と云えるね。あの時は冷却無しで高温溶融という悪条件もあったからね。

さて、CubeXのスライサーの様に、軌跡を逆転して捩れを相殺する様な処置は必要だと考えるのだが、どうだろう。

(2016/06/25)

少々ダンマリが続いていた所も再起動される模様。で、装置もお披露目できる段階になってきてるのね。多分、パーソナルな装置ではないんだろうけど、手の届く範囲なら良いのにな〜。

ところで、一方的な事しか書いてないこんな所、何か役に立ってんの?

(2016/07/01)

あれ〜、なんかレビューしてほしいの〜。お借りできるならやっても良いけど、返すときにはバラバラになってるかもよ〜。で、酷評だらけで、良い事はないよ。自ら判断して手に入れているモノに関してあれこれ書くのであって、頼まれ事は期待ハズレになる事間違いなしだからね!

それに、専門の分野に関わる部分があるから、そこは評価のしようがないしね。

(2016/07/05)

あ、勘違いしてたかも。本業が関連分野の方への要望だったか?その方もハンドル名は"H"から始まるからね。

むし歯さん、元気かな〜。

(2016/06/17)

先日なんかパリに存在する会社のとある方らか、返信を模した中味が圧縮(Zip)ファイル付きの中味の記載がないメールが届く。

よくわからないからこの手のメールは即刻削除したのだが、なんの内容を送りつけてきたのやら。くわばらくわばら。

(2016/06/17)

Zortraxを「ゾートラックス」と表記していたのが大方だったようだが、本来は「ゾルトラクス」と発音する方が近いらしいね。

「マウザー(Mauser)」を「モーゼル」という風に発音しているのと同じだね。

で、「ベーエムベー(BMW)」が、いつの間にか「ビーエムダブリュー」になってしまった。

ドイツ語を専行していた立場からは、ちょっと違和感。あ、同時期にロシア語も専行してた。身に付いてはいないけどね。

そういえば、どちらにも男性・女性・中性名詞なんかがあるのが分って、面白い文化と言語仕様だと感じたものだった。そもそも言語のレベルでも差別(区別)があるんだよね。特に、人以外に対して。

(2016/06/14)

ファームに設定されているステッパーの駆動最小単位は把握しておこうね。あと、駆動を抑制している部分も把握しておこうね。

Marlinの場合は、Configuration.hのDEFAULT_AXIS_STEPS_PER_UNITで、1mm単位の駆動ステップ数を決定しているよね。逆算すれば、一駆動ステップ辺りの駆動距離が割り出せる筈。また、駆動を抑制する単位としてConfiguration_adv.hにconst定義でdropsegments

= 5が設定されてる。これは、planner.cppで駆動計画に利用されている。

このような駆動の最小単位や抑制があるのだから、それを下回る制御や解像度は得られないんだよ。

やっぱり、ファーム位は読んでおこうね。

(2016/06/15)

因みにプーリーによるベルト駆動の場合、一般的に200ステップ(1.8°)でマイクロステップ1/16だと、一ステップあたりおよそ0.0125mmになるよね。そもそも、0.01mm刻みでは動かないんだよ。

更に、動作のステップは整数しか扱えないから、小数部は補完されて丸められる。(切り下げか切り上げか、はたまた四捨五入なのか?)

つまり、安定的で実用的な駆動の目安は0.1mmで±0.025mm位での利用じゃないのかな。よくて、0.05mmで±0.0125mm位。

で、これはあくまでステッパーの駆動の話であって、それ以外に誤差を生み出す要素が存在するのだから、総合的な判断が必要である。

(2016/06/16)

このような駆動の最小単位があるのだから、通常のデカルト(直交型)でZ軸がネジタイプならXY平面は満足いく駆動範囲で積層ピッチも追い込めるけど、同様の駆動関係で組み上げられたデルタなら、積層側のピッチ制御に関する要素に分解能がないから、積層0.1mmピッチが限界かもね。より、分解能を上げて演算速度が高速である駆動環境が必須である。

(2016/06/13)

構造的に片持ちは、装置がシンプルにみえて良いのかもしれない。しかし、水平を保ったりする場合は、撓まないようにより構造を強固にしたり、反対側にウエイトを持たせたり、支える部分を長くしてブレを少なくして状態を保持したりと、結局の所、使用材料が増えて装置重量が増す方向に繋がる。稼働部ならなおさらブレがないように工夫する必要があるだろうが、ブレ(遊び)があるからスムーズに稼働できる所もあるよね。まあ、それでもコスト的にみても安あがりなら良いのだが、このような考慮は普通はコストアップになるよね。

見た目は良くても、このような考慮がされていないのなら装置としては台無しである。

で、両持ちを無理やり片持ちにするのは、そもそも構造的に無理があるよね。片持ち化する為の構造対策が必要だろう。

(2016/06/10)

どちらも、造形に対する考え方になるのだが、マイナス思考やプラス思考みたいなイメージで捉えてしまうと違ったものになるので、小生なりの解釈を書いてみる。

切削は、既存のモノを切断したり削り取っていくことで造形を進めていく方法であり、元の状態から材料が失われていく事で目標とする形状を得るものである。で、失われたものは基本元には戻せない。また、切削屑など、大量のゴミがでるね。

積層は、無の状態から順序良く材料を付加していく事で造形を進めていく方法であり、どんどん嵩が増していく。で、付加しすぎた部分は基本除去が可能なものとなる。形状によっては大量のサポートが必要な場合もあるから、こちらもゴミは出るね。尚、結局、切削に準じた後加工が必須になるのだが。

特に、切削に関しては事前の段取りとして、ワークを支えたりする為の冶具を用意したりと、かなり計画的に事を進めなければならない部分がある。この部分に結構な知恵や経験が必要になるのだ。はっきり云うと、切削にはかなりの熟練を要するものなのだ。

しかし、積層も甘く見てはいけない。これも適切に造形を進める為には、それなりに段取り等に知恵や経験を要するのである。

切削の感覚で積層での造形を進めてしまっても、積層になじんでないと無用な段取りを取ってしまう状況もあるようだね。それぞれ、違ったアプローチの仕方があるものなんだよ。

まあ、この両方を旨く利用することで造形を進める工作機械も出てきているよね。結局、得手不得手があるのだから、いいとこ取りで良いんじゃないの。

因みに、色々と思考する事が小生にはよいリハビリになっている。

(2016/06/13)

おいおい、一般に積層型3Dプリンターのカテゴリー内に光造形があるのであって、光造形が積層型とは別のカテゴリーになる訳ではないよ。つまり、積層型特有の問題や不具合は光造形でも同じように存在する。

ああ、やばいな。判ったふりして適当なこと書いてしまっているし、掲載画像で造形物が小さかったりピンボケだったり、簡単なモノしか載せてないや。

初心者、造形始めました / ターゲットは子供? / 探せば見つかる? / 基礎を見直そう / ○○だから / 基本が整っていれば

(2016/06/09)

今、小生がFDM(FFF)でパーソナルな造形装置を選ぶとしたら、何を選ぶだろうか?

除外する装置はZortraxの様な小細工がほぼ出来ない装置と、デルタの様な構造的問題があった場合に対策し辛い装置だろうね。

ということで、Reprapがベースでデカルト(XYZの直交型)の装置になるね。あえて何かお勧めの装置があるかというと、特に無いよ。もはや差を生み出すのは基本に忠実かどうかだから。大分小細工も出来る様になったしね。選ぶ基準と選んではいけない基準は、今まで記載してきた内容を考慮してほしいね。

で、初造形装置を一台導入するのなら、やっぱりもう一台サブ機を導入することを念頭に置いた方が良いだろう。予算の都合もあるだろうが、比較的高額なものと低額のものを揃えておく方が良いような気がする。導入時期も同時でなくていい。ただ、装置を使い続けるつもりがないなら、そこまで揃える必要はないだろうけどね。

(2016/06/08)

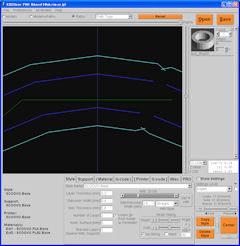

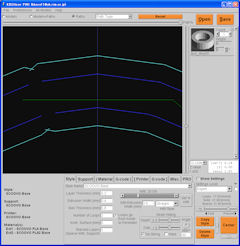

何やらバージョンアップされて、BFBファイルの生成でフローレート制御が加わったようだ。試してみようかな?前回のは固定で造形に利用する気さえおこらない代物だったからね。

先ずは、生成コードを見てみよう。実際に造形に利用できるかはその後。

で、まだアップデートに引っかからない!!

Z-SUITEの汎用化と販売は可能か? / Simplify3D

(2016/06/10)

本日、アップデートの案内のメールが届く。で、アップデートしてみた。

(2016/06/11)

BFBファイル生成は、ポストプロセスにて変換するようで、通常のGコードファイルを作成し、更にBFBファイルを生成するので、倍のファイルが出来てしまうね。

生成されるBFBファイルのコードは良い感じ。CubeProの選択で生成したから、あとはCubeX用にカスタマイズすれば良いのかな?

なんか生成された.gcodeファイルと.bfbファイルとでは、CubeX用としては.gcodeファイルの中味の方が良い感じ。

(2016/06/12)

本日、実際に生成されたコードを用いてCubeXで造形中。色々とコードを修正する箇所があったけど、造形データーは概ね問題なし。これで、異口径ノズルで造形をする事が可能になるね。

(2016/06/13)

CubeXのノーマルノズルにて、ピッチ0.2mmで造形。適切なサポート材の付け方の設定に慣れていないので、除去に相当苦労した。設定の追い込みがまだまだ必要。猫はいつもの。ピッチも粗いけど、ノーマルノズルでは、更にディテールが失われるね。フィラメントは例のモノ。

http://www.thingiverse.com/thing:1492805 / http://www.thingiverse.com/thing:720406

|

(2016/06/16)

なんかサポートが外し易いという触れ込みがあるようなんだね。で、CubeXでの造形ではその外し易いが仇で、積層途中で崩れたりとなかなかベストな設定が得られない。初期設定のガッツリ一体化の方が間違いないのかな?もう少し追い込んでみよう。

ああ、サポート材生成以外は問題ないよ。でも、サポート材がロストしてるところのオーバーハング部分は無残。

当初からこのスライスソフトに対して思っていたことだけど、自動で付けてくれるサポート材のレベルが低すぎるんだよね。基本、マニュアルでサポート材の付き方を考慮してやる事が前提になる。付くべき所に自動発生しないのはなんか腹立たしい限り。やっぱり不慣れな所為かな。で、強固なサポート材が必要な所は、サイズを大きめにして追加するパターンだね。不便。

(2016/06/17)

そういや、このバージョンから日本語表記に対応しているんだけど、ヤッツケ直訳みたいな所があって明らかに誤記な部分があるね。当方の環境だと日本語化してたら落ちやすくなるので英語表記で使っているけど、不安定な部分は他にもありそう。

(2016/06/18)

軌道パスの生成能力は割りと高いんだけど、このスライサーの使いこなしとしては、マニュアルサポート材生成工程に強く依存するね。なので、設定が同じでも誰もが同じ造形をこなせるコードを生成出来るとは限らない所が残念だね。設定だけ公表しても、同じ結果を出すためには、少なくとも更にサポート材の付け方を加えておく必要があるね。

で、サポート材の生成の不具合を造形前のコード生成時に見抜くには、もう少し実際に造形して経験を積む必要がありそうだ。

(2016/06/19)

ようやく、まともにサポート材が付いてオーバーハング部分も乗っかり破壊せずに造形完了。

|

(2016/06/29)

やっぱり、Simplify 3Dのサポート材生成の能力不足に我慢が出来ないので、このスライサーを利用する場合は、他のソフトでサポート材を付けてから利用する事にする。サポート材無しでも造形可能なモノなら利用する価値があるのだがね。残念だよ。

(2016/06/5)

気づけないところで着々と進化しているのかもしれないが、相対的にFDMの方が目覚しく進化しているってホントなの?

基本的に応用範囲が広まっている事が進化なら、ちょっと違うし、コスト面で機能強化が困難だったものが、大量需要やコストダウンなどで身近になるのも、ちょっと違う。

「進化」って言葉は、もっと違った意味合いで使うべき言葉だと思うのだが。

さて、あいかわらずコピー品みたいな製品が出回るのは、見た目が同じであれば良いという発想があるんだろうね。で、価格は本家より遥かに割安になる。

しかし、あれってハード面よりソフト面が優秀なので、そこがどうなっているかが知りたいところだね。

ところで、最近FABtotumでの造形テストを重ねているのだが、割と造形品質が向上している。で、何か装置に改善出来るような処置がされているかというと、フィーダーを変更したくらい。でも、そのフィーダーを変更してからも品質が向上している傾向にある。

つまるところ、ステッパーを冷やす為にヒートシンクとファンで常に発熱を防止しているところにあると考える。

造形が不安定になるのは、このようなステッパーの発熱で動作が不安定になり、位置がズレる事で起きる可能性が高いのだろう。

そんな訳で、モーターの発熱対策は重要だという事だ。

(2016/06/02)

『使えないモノ』を『使えるモノ』にしているつもりはないのだけれど、世間的にはそう見えるのかな?

仕事に活用するモノなら、当然『使えるモノ』を選択する為の労力を惜しまないだろうし、使えないと判断した場合は返品したり返金を求めるのは当然のことだろう。また、取引に関する契約もあるだろうから、その辺での対応方法も変わるだろうね。

で、個人の道具として入手する場合も当然『使えるモノ』を選択しているのであろうが、そもそも懐具合で出来るだけ『お安いモノ』を選んでしまっている場合が多いのではないだろうか。謳い文句に騙される場合もあるけれど。

偽りや欠陥さえなければ、提供側と使用者側の『使える』レベルにギャップがあるだけの様な気がする。まあ、このギャップを埋めるだけの情報提供が行われているかが重要なのだがね。

そんな訳で、小生が入手したモノに関しては、出来るだけ気づいた点や改善を試みた点などの情報を提供しているつもり。

但し、現状、明らかに使えないレベルの『機能』は存在している。勘違いしているものもあるけどね。

(2016/05/30)

何か面白い機構のデュアルヘッドが出来ていたんだね。

基本の固定ヘッドと、そのノズル端よりも上下に移動できる機構を持った昇降ヘッドの組み合わせ。

元々Z軸の昇降機能があるのだがら、上下のノズル高さを解消することは可能だし、一方が固定されていると云うことは、基準が設けやすい。

昇降の移動機構はメカニカルなもので、レバーを左右に倒す動作をさせることで実現しているね。

とにかく位置決めに必要な調整部分を一方だけで済ませられるところはいいよね。より多ヘッド化も可能だね。でも、お値段が?

あと、メカニカルでヘッドの移動能力を利用したヘッドチェンジでのレバーの倒し動作だから、ステッパーが脱調しないようなスムーズでソフトリーな機構になっているのかな?切り替えた後、必要ならば位置出しの原点再調整がいる気がする。

(2016/05/31)

また、レバーの動作範囲は造形外にしないといけないね。つまり、稼働範囲での造形エリアが減少するね。

どの道デュアル化で左右の造形エリアが減少するんだから、手前センターでなくて手前左右に分ければ、中央は造形範囲に利用できるのにね。

まあ、ほとんどGコードレベルで対処可能だろうけど、ファームも弄る必要があるのかな?

(2016/05/29)

本日、モニターキャンペーンで応募していたABS(ABS-SG)のフィラメントが届いた。

さて、想定されている性能が本当なのか確かめてみよう。

(2016/05/30)

本日メールで連絡が届いたのだが、該当するABSのフィラメントはABS-SGとは異なる別物のフィラメントということで、性能は不透明のものらしい。まあ、モニターキャンペーンでアンケートを募るのだらか、素性を明かさないのが常道だろうね。

さて、いつも通り得体の知れないABSフィラメントということを踏まえて確認してみよう。

開封して、造形テストをしているんだけど、溶融温度は少々高めでないとダメっぽい。また、造形後の状況が非常に硬く、ナイロンぽい。

後、アセトンに溶けにくい。

ということで、ABSとして販売するなら問題有りかも。

(2016/05/31)

因みに、このフィラメントを燃やすと、ものすごい煤がでる。墨が出来るね。成分的に何が混入されているんでしょうね。

で、個人的な判断からすると、今回使用したフィラメントはあまり使いたくないタイプ。造形のメリハリが現れ辛いのが難点かな。大雑把な造形向き。

|

|

(2016/06/04)

小径ノズルだと、わりと良い感じに造形できる。

|

(2016/06/08)

たぬきちさんもレポしてるいると思ったら、ichibeyさんもレポしているのね。ムムム!!

(2016/06/11)

なになに、某コミュでは評判が悪いのか。それって、素材の見極め方法や装置が悪いだけかも。もとい、先入観で評価してない?

(2016/06/25)

アセトンには溶けるけど、一部溶けきらない浮遊物が出る。ナチュラルな素材の筈なので、着色の素材ではなく特性を変えるための混ぜ物の一部だろう。で、アクリサンデーのアクリル樹脂用接着剤には完全に溶けるようだ。PLAの様な物が混ぜ込んであるのかな?

(2016/05/27)

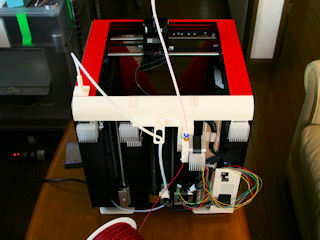

色々と改善を加えるため、本来のFABtotumの背面カバーを取り外し、替わりになるものを造形して取り付けている。また、別途フィーダーを設けたので、その取り付けを兼ねて、色々と取り付け可能なカバーも作成してみた。元々のフィーダーのチューブの取り回しも工夫してみた。

後、長時間造形では、どうしてもステッパーの発熱が問題になるので、ヒートシンクを取り付け、背面からファンで冷却する様にもしている。

|

(2016/05/21)

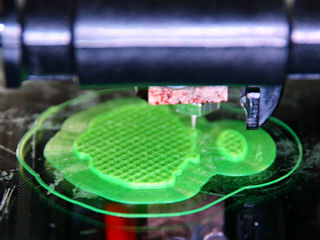

ほとんど定番化しているけど、FABtotumでもノズル径φ0.2mmを自作して造形を行ってみている。自作といっても出来合いのφ0.2mmのエア・ブラシノズルを取り付ける手段だが。

吐出は概ね問題なしで、十分造形に利用できる状況。只今、サンプルを造形中。

|

一応、造形完了。造形の詳細が分かり辛いフィラメントを使用してしまった。

|

(2016/05/22)

そういえば、ボーデンでノズル径φ0.2mmの造形は出来てるよ。で、フレキシブルフィラメントも問題なく出来そう。

|

(2016/05/23)

光造形装置の造形物の出来が良いのは判っているけど、FDM(FFF)の造形でもまだ見ぬレベルがあると考えるんだけどね。

少なくともノズル径φ0.2mmでの造形は、かなり次元が違うよ。

|

| ジョイント除いて、一括造形。 |

(2016/05/20)

汎用化できるか定かではないけど、Z-SUITEをスライサーとして個別に販売することは出来ないものかね。

まあ、自社の装置とペアで使用することで能力を発揮する事ができるものなのだろうが、汎用化でのスペックダウンはあっても購入する者はいるだろうにね。(特に小生。)

この辺って、あまり考えていないのかな?有料スライサーとしてはSimplify3Dは持っているけど、あまり使う機会がないんだよね。てか、CubeX用のGコード生成レベルが低いだけなんだけどね。それ以外は、結構良いGコードを生成しているけど、イマイチ使い辛いところもあるんだよね。(%指定でなくて絶対値的にしたい所とか。端数が出てしまって、適性に制御が掛からない部分がでる場合がある。)

(2016/05/19)

本日のブログでの発表では、FABtotumがZucchetti Groupの傘下になるそうです。買収されたの?それとも何らかの経営テクニック?

まあ、ユーザーとしては安心すべきなのでしょうかね?なんか無茶(画期的な事)は出来なくなるような気も。

(2016/05/19)

FABtotumのフィーダー交換を行って造形しているんだけど、まだ、根本的にファームウェアを書き換える作業はしていない。

色々と変更は必要なんだけど、すべてMコードで一時的に変更を加えているだけで済んでいる。

元々設定関係は、コードを送って事前確認できるレベルになっているので、よほど根本的に変える必要がある場合を除き、ファームウェアを書き換える必要はないようだね。

まあ、フィーダーに関しては元に戻すこともあるのでファームウェアは恒久的に変える予定はないので、柔軟に対応できるレベルに留める。

それにしても、海外では熱心に改善情報が挙がるのに、国内はあまり表に情報が出てこないね。

そういえば、FABtotumのフィーダー交換は、随分前に先人が試みているのを見ていて関心はあったんだけど、そこに至る経緯を理解していなかったので必要を感じてはいなかった。しかし、実際に造形をしていると不満が高まってきて、換えたくなるのには合点できたね。

3Dプリントオンリーなら、交換を勧めるよ。

(2016/05/17)

昨日、FABtotumのフィーダーを別な物に変更したのだが、それに使用したステッパーが貧弱だったのか造形途中で吐出が滞って造形が進まない不具合が出てしまった。

で、いろいろと確認してみると、どうやら溶融温度を高めにしないと吐出が継続できなくなっているようである。どうもレスポンを上げたのと引き換えにトルクが減少しているのと、そもそもステッパーのトルクが低い物を使用した所為なのであろう。

ということで、溶融温度が比較的高めでしか利用できないエクストルーダは、トルク不足も一因である事が挙げられるね。トルクを必要とする様な負荷の掛かる構成でないかもチェックが必要だろう。

あと、電源のパワー不足もありうるね。FABtotumは結構ギリギリな感じなので、あまり負荷が掛けられない。

そういえば、以前減速段で66倍の分解能って書いてしまったが、当初のスペック(0.0017度/ステップ)から割り出した数字で、現実は減速段が20倍程度の模様。偽りのスペック情報だったね。

実際は0.0056度/ステップ位になる。また、1mmの押し出しに3048.1593ステップの指定になっているね。で、今回はMK8のドライブギヤを用いて144.388ステップで1mm押し出しになっている。

(2016/05/16)

基本的にあったら便利で無くてもやりようがあるとかなら良いのだが、依存することで成り立つようなシステム構築にはリスクが付きもの。

社会インフラに実験的に導入するのは「あり」だけど、規模が大きくなると停止したり誤動作したりした場合の対策が重要だよね。ましてやエネルギーの供給源やメンテナンスなんかの解決策があるのかも不明。

一般にはバックアップ策を施してある必要があるのだが、所詮、想定外が付きものなので危機的な状況に陥るのは自明の理だよね。

便利になるのと引き換えに無能に成って行くのは、生命としては絶滅的な危機をもたらすものといえるのであろう。

昨日のNHK「天使か悪魔か」を視聴してより。

(2016/05/13)

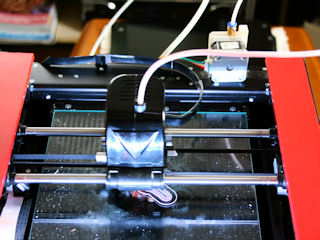

FABtotumのフィーダーの動作速度に限界(遅い)があるので、独立させたエクストルーダを製作中である。で、ボーデンとはいえ出来るだけドライブギヤダイレクトでの押し出しにしたいのと分解能を稼ぎたいところから、MK8のドライブギヤでのエクストルーダにすることに。造形やベアリング取り付け等が終わっているが、随分前に発注したMK8のドライブギヤ到着待ち。

あと、FABtotumのV2プリントヘッド用のノズルもM5の真鍮製ボルトを手作業で加工して、エア・ブラシのノズルを取り付ければ出来上がりなのだが、以前アルミブロックを加工した時はうまくノズルが捻じ込めたが、同じタップだと仕上りがシビヤで挿入困難な為、これも異なる径のタップを別途発注していて、到着待ち。

ボール盤がないので、ルーターをなんとかしてボール盤代わりにするため、これもベースを造形してルーターを取り付けられるように工夫したりしている。(チャンとした道具が欲しい所だけどね。)

そんな訳で、例の如く金属アレルギーがでて、かゆみやむくれ、クシャミなどの症状に悩まされていたりと。

(2016/05/16)

そういえば、C170のPLA専用化している方のベッドに、ガラスに貼る飛散防止グッズのポリカーボネート表面エンボス仕上げフィルムに張り替えた。メーカーが異なるようだけど地元のホームセンターにあったので購入しておいたもの。

貼り付きはブルーテープよりは弱そうだけど、PLA利用では問題はなさそう。で、表面のエンボス仕上げが荒い為か、造形し終わった物を剥がす時が超楽なので、当分これでいこうと思う。

ちなみにヒートベッド化していないので、PLA扱いのPolyMaxは事前に定着強化策を施さないと、反りが強くて変形しやすいし、剥がれる恐れがある。

MK8のドライブギヤがようやく届きました。エクストルーダ完成。

早速、FABtotumに取り付けて動作確認。エクストルーダのレスポンスが上がっているため、変な小細工しなくても造形が上手くいっている。

|

|

|

KISSlicerでの小細工無しで、ここまで造形出来ていれば、あとは何とかなるだろう。 レスポンスは良くなったのだが、逆にトルクが減少しているようで、以前の溶融温度では押し出しが滞るようである。 まあ、オマケで付いてきた様なステッパーだから、適正なステッパーを購入して、置き換えだね。 |

|

|

| (2016/05/19) 一応、こんな感じまで改善。やっぱり、既存のフィーダーのレスポンスに問題があったようだね。 |

|

(2016/05/17)

本日、注文のタップが届く。前回の物から0.1mmと0.2mm大き目のタップなんだけど、結果としては0.1mm大き目のタップで仕上げたらノズルが挿入出来た。やっぱりシビヤだね。

ということで、M5の小径対応ノズルも完成。(φ0.2mm、φ0.3mm、φ0.5mmがノズルとして交換可能。)

|

そういえば、FABtotum用にレーザーヘッド(カットや彫刻)が追加可能で、サイトにはラインナップとして画像に挙がっているんだけど、未だに購入できる様子はないね。

で、アマゾンなんかでは既に2万円を切るようなレーザー彫刻機がわんさと出ている。

レーザーモジュールだけを購入して、FABtotum対応に仕立てる方が安上がりかもしれない。レーザー光の散乱での安全対策は抜かりなくやらないといけないけどね。

(2016/05/20)

新たなブログの記事には、レーザーヘッドやPRISMの光造形がTBA(「後日発表」。「決まっている」けど「正式な発表はまだ」なもの。)になっている。でも、何時になることやら。

(2016/05/05)

以前にも書いているが、FABtotumでの造形時にはリトラクト動作とZリフトを同時に利用する場合、リトラクトが行われてからZリフトが行われる。これがファームの仕業だとしたら切削でも出てしまうので、4軸動作での同時切削時には問題になるよね。

で、以前にも確認しているがZ軸とA(E)軸が同時に動作することは確認済みなので、ファームは適性に動作していることは間違いない。あえて、コマンドラインんからコードを送って確認してみたが、やはり同時に動作する。

つまり、これは造形データのGコードを送る際、FABUIがコードの動作を分離して操作している事が推察できるのだ。ファームのコードを追いかけても、それらしい分離動作の処理が見当たらないしね。

ということで、やはりFABUIを経由しないでGコードを送って造形する方法を確立しないといけないね。OctoPrintを入れたSDカードと交換してみるかな?

オートベッドレべリングも、FABUIの方で補間処理されたGコードを生成して、制御ボードに送って実現している感じだね。

非力な制御ボードのCPUでも、オートベッドレべリング利用で高速造形が可能なのは、こういうカラクリなのか。

(2016/05/07)

FABUIでの小細工を回避する為、あえてスライスでリトラクト指定を無くして、ループの終了/開始のマークのG10/G11挿入を導入して、改良したファームウェア側でリトラクトの動作を行わせる方法での状況を確認してみるかな?

なんかよくGコードみたら、KISSlicerの生成したGコードそのものが動作を分離しているコードを出しているんだね。勘違いしてた。

で、Cura(V15.04.4)も分離していた。しかし、KISSlicerの場合、動きの無い余分なコードが挿入されているね。

(2016/05/04)

FABtotumのファームウェアに下記の遅延対策を盛り込んでみたんだけど、対策が不十分なのか造形での変化はあまり見られない。

で、ステッパーのE先出しでは造形形状に悪影響はなさそうだが、3分割の方は悪影響がありそうで、造形物が僅かにねじれる現象がでている。もう少し改良の余地がありそうだね。ただ、根本的なダレ対策にはなっていないので、より高度な対策が必要かも。

とにかく、ループの終わりでの不具合が大きいから、この点に的を絞った対策を考えてみよう。

やっぱり、リトラクト時のフィーダーの速度が上げられないのが致命傷だね。

ちなみに、何の細工を施していないファームで同じ造形物を造形しても、ねじれる傾向があるようなので、小細工の所為じゃないようだ。

(2016/05/05)

リトラクト時のフィーダー速度が上げられないのはやっぱり致命傷なので、造形時には別のフィーダーを利用するように対応しようと思う。

で、エクストルーダ側のステッパーを別の物に差し替えたんだけど動かない。で、ステッパー側の端子の結線状況をテスターで確認したら、内側の二端子が入れ替えられている。コードも延長しなければならないから、配線の入れ替えも施さないとね。

とりあえず、ステップ数とMaxフィードレートを変えてみて動作確認をしてみたが、問題無し。

あと、加速度もアップしておく必要があるね。

(2016/04/29)

なんかアップデートの情報が来ていたので、アップデートを試みたのだが、旨くアップデートが進まないね。

ダウンロードして、チェックは通っているんだけど、"Installing new files"が出て0%から進まない。大分待ったのだが進まないので、停止させた。

で、FABUIのアップデートの不具合があって、Jogの表示画面がおかしい。

事前にSDのバックアップをしておいたから元に戻せるけど、なんか他に処置する必要の物があるのではないだろうか。

くれぐれもアップデートを行う場合は、事前にSDのイメージのバックアップを取っておくようにしようね。

(2016/04/30)

そういえば、デルタ全滅してる?この調子でいくと光造形装置も同じ道を辿るのか?

(2016/05/04)

本日、ようやくだがFABUI V0.954にアップデートできた。前回はV0.953だったんだけど、更に更新していたようだ。

で、ファームを弄る関係でダウンロードしようとしたが、既にバージョンが1.0.0095に変わっていて、これを改良しているのである。しかし、ファームを書き換えたのだが、造形完了後の回避位置への移動速度があまりにも遅くて、不便な状況である。もとい、とにかく、最新だと問題が無いみたい。

(2016/05/05)

どうも新しいFABUIでは、Homingの動作がおかしい場合がある。ベッドが最下端にある場合に、妙なブレーキ動作の様な異常音を発する。

(2016/04/20)

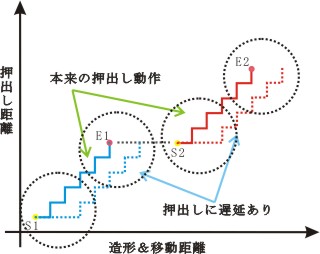

ここでは特にエクストルーダでの押し出しや停止(リトラクト含む)時に遅延がある場合の現象を記しておく。

この様に、間が空いたり、造形が不完全になったり、余計なはみ出しや他の場所に貼り付きが出てしまう事が起きるものなのだ。

|

動作には必ず遅延が存在している。遅延を無くすとか最小にする必要があり、また、これらの影響が少なくなるような装置の処置やスライスでの造形処置が必要でもある。

この遅延の影響が出やすいケースとしては、特にボーデンでのフィーダからホットエンドまでの距離が長い場合などのフィラメントのねじれや収縮等で応答性が悪くなる事や、ドライブギヤの食いつきの悪さ、減速段を設けたことでのバックラッシュや速度低下等が考えられる。

つまり、応答性が良い事、遅延がない(少ない)事が重要なのである。で、ほぼ流体を扱うのだからやむを得ないのかも知れないが。

この辺の対策としては、遅延が大きいエクストルーダの動作を先行して行う等も有効なのかな。多分、高額な装置にはこのような対策が盛り込まれている筈。スライサー側でも可能な対策だと思うのだが、遅延が考慮されている様なものは、無償提供されている物では見かけないような気が。

ファームウェアの動作順序の優先順位は、どうなっていたかな?スケジューリングの所を読んでおこっと。で、変更可能ならFABtotumで確認してみるかな。

あ、その前に、確認用のボードを買ってあったんだ。チャンとタイミング見るのにオシロやロジアナで確認するべきだね。

(2016/04/21)

とりあえずMarlinのファームウェアのStepper.cppでは、処理の順序としてX→Y→Z→Eで行われている様で、step_loopsの量だけループするみたい。ここの部分の処理の優先順位としてEの処理を先頭にもっていけば、step単位では先行する筈だね。でも、現実はもっと遅延があるんだよな〜。わざと待ちを設けてみるのも有りかも。それとも、ここのループに入る前にEだけ数ステップ先行処理させるのがベストかな。

それにしても、ソースレベルだと個々のステッパーの動作指示が独立になっていて、単純に考えても遅延が出てしまうよね。で、たたくレジスタも独立しているような感じ。レジスタを集約して、たたくタイミングを一箇所にするような方法が必要な気がするのだが。

まあ、今の状態だと入れ替えや先行動作等の誤魔化しが可能なんだけどね。

(2016/04/22)

FABtotumのファームウェアなんだけど、ステッパーの動作はEを先行動作させようとしていた痕跡らしき部分はあるけど、実際にはそうしていないね。

(2016/04/27)

とりあえず確認用のボードにてEを先行した所、25μs前後の動作遅れを前倒し出来たのだが、この程度ではダメだろうね。step_loopsの量がある程度大きい場合は、先にある程度Eの処理を先行させておくべきだろう。

ということで、planner.cppの方の計画そのものの見直しだね。

(2016/04/28)

制御系だと、おくれ要素とかむだ時間とかがあるね。これらを考慮して実際の動作に合わせ込む処置を加える算段、つまりXYZの方の動作を遅らせて、実際のEの押し出しの遅れと一致させるなどの方法をとる必要があるね。その為の余分なバッファリングでの遅延要素を持たせる必要があるようだ。で、このようなことを補償と呼ぶらしい。今後は、この補償の有無がパーソナルな装置の売り込みにも参考になるかもね。

ところで、Slic3r(V 1.2.9.80)にはpressure_advanceというボーデン向けのセッティングが追加されている様なので、試しに設定して生成したGコードと未設定で生成したGコードとでファイル比較したんだけど、押出しEの増量や減量を行うコードが追加され、圧力を増したり減らしたりしているコードになる感じ。でも遅延の問題解決にはならないね。

(2016/04/29)

planner.cppを読んでるんだけど、ステッパーの総合(XYZE)動作step_event_countがdropsegments(=5)以下の場合、動作せずに次の移動処理に移行するのはどうなのかな。これだと、細かな造形は無視してるようだね。ステッパーの動作不具合対策かな?

因みに、dropsegmentsはConfiguration_adv.hで定義されている。(過去にも話題になっていたようだね。)

これだと通常の場合、Z軸のスライスピッチは0.01mmが限度になるね。また、小さな穴や円弧は、幾ら分割数を上げても無意味になるんだね。

(2016/04/30)

この吐出し動作の遅延による不具合の暫定的な対策なのだが、ファームウェアでの処置として、移動吐出しがある一つのコードを3段階の動作に分割してやる事で解決しようと考えている。(もっと高等な方法を採りたいが、更なるバッファをプログラムに導入する必要があり、処理が煩雑になりそうなので、簡単な方法で実現しようとしている。)

以上の様な方法を矛盾しない様に実現するのだ。

これで動作直前の吐出しの遅れを改善し、吐出しの停止位置を手前にすることで遅れても問題無しにしてしまうのである。

但し、全ての造形動作に該当する部分が3分割されてしまうので、余分な造形時間を食う事にはなるだろう。

一応、この対策だと、Marlin_main.cppのprepare_move()関数の修正だけでいけそうである。

(2016/05/01)

ファームウェアレベルでもまだまま改善の余地があるし、スライスレベルでも考慮したGコードが生成可能だろうから、各々が非公開で造形されるシステムでは、どんな処置が行われているか見当も付かないね。でも、賢く操作されているんだろうな。

まあ、まだまだやりようがあるという伸び代を残しているということだね。アイディア次第でまだまだ良くなるのだろう。

因みに、上記のファームの改善関係やアイディアは、"H"コードを導入して切り替えられるようにしている。

(2016/04/16)

随分前に購入だけしていたPolymakr社製のPolyMax白なんだけど、線径がφ1.65mmと細いのね。で、昨日開封して実際に造形に使ってみたんだけど、溶融時に変な粘りがある。また、その粘りの所為か含有水分の所為か分らないけど、造形中にガス爆発の様な現象を頻繁に起して、造形ラインが途切れる現象がでる。単に押し出しているだけなら出ないから、リトラクトで気泡を取り込んでしまうのかも。

そんな感じなんで、造形物の出来の品質面ではあまり利用価値がないね。黒も購入してあるけど、無駄なものだったかも。

本来ABSに匹敵すると言われているけど、PLAとしては少々粘りがあるがその粘りがいやな感じがする。

(2016/05/06)

あと、PLAの割には意外と反り易いね。ヒートベッド無しの場合は、ABS同様に反り防止対策が必須だ。

(2016/04/13)

ここ最近は、この界隈も汚しの方が目立つようになってきているね。それだけ勢いを失っているんだろう。まあ、現実(ペテンである事)が大分浸透したんだろう。で、なんだかんだ再び仮想の世界が賑わってきているね。

ただ、見逃している現実もあることを認識してもらいたい所があるんだけど。小生も今出来る未確認な世界があると考えている。

ところで、FABtotumのPRISMはどうなっているんだろうね。かなり音沙汰がない。投資は失敗だったかな?

(2016/04/27)

久々に、FABtotumのBlogが更新されてた。でも、中味はほとんど無意味かな?

(2016/04/09)

ちょっと貧乏臭いんだけど、ランニングシューズのかかとが減りすぎてウレタン部分まで露出しているものを、再生してみる事に。

で、利用したのが3Dペンとフレックスフィラメント。かかとが減った分だけ外周部分を土手として3Dペンでなぞって造形し、内側にスーパーXブラックを充填するという安直な方法。

フレックスフィラメントは割りと定着が良好なので、シューズの裏にもよくなじんでくれる。後はスーパーXブラックが硬化したところを見計らって適当に整形すれば完了。

さて、再生は成功するでしょうかね。まあ、ダメ元での挑戦なので、失敗したら廃棄なんだけどね。うまくいったら、他のシューズの再生にも採用してみよう。

(2016/04/03)

最近、色々と話題となり始めているサイトです。共に自作機の様ですが、なかなか凄いですよ。今まで表に出てくる内容でこのような語りが少なかったのですが、今後が期待できますね。

ジンジャーエール&ソフトクリーム / 週刊?3Dプリンター活用記録

小生の様な偏屈な所が無くて、素直な情報源だと思いますよ。とりあえずご挨拶するのが礼儀なんだけど、今回はあえて遠くで眺めてます。

(2016/04/04)

そろそろ書き込み出来る容量の限界みたい。文章程度ならまだ何とかなるけど、画像関係は難しい状況。少々容量確保でのお掃除。

(2016/04/05)

なかなか小出しだから、必要な情報が出てくのが何時になるか不明なんで、そういう場合は他を探すのが得策。嘘八百や偏見があってもよければ、小生の所でも。

因みに、小生は腕が悪いから機械任せに出来る道具としての『3Dプリンター』を活用しているんだけど、造形装置は基本そういうコンセプトで展開されているんじゃないのかね。

色々と方向転換するのは、発想や解釈の違いだろうし、色々と手を出せるだけの経済力があるのだろうね。小生は経済力が乏しいから、それを補う上でも別な部分を活用するように心がけてはいるんだけどね。

(2016/04/03)

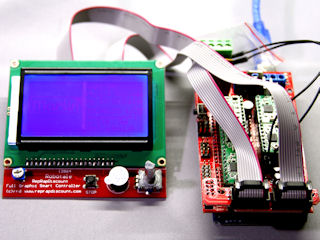

昨日だけど、待ちに待った3Dプリンターキット(RAMPS 1.4、Mega2560 R3互換、LCD12864、A4988x5)が届いた。

Macではドライバーが不要との記載があったのだが、なんだかCOMポートとして接続の認識をしなかった。なんか手立てがいるんだろうね。

で、仕方がないのでWin機にドライバー導入で認識させてMarlin導入してみたんだけど、LCDのバックライトが明る過ぎるのか、表示が見づらい。バックライトは不要な感じがするのだが。

本来なら以前に中古で入手していたC170で色々とお遊びしようとしていたのだが、割と状態が良かったので造形装置として利用する事にした為、弄る物を模索していたのだ。

まあ、色々とオフラインで弄りたい事があるから、これ位の構成のキットで十分だったのだがね。新たに3Dプリンターを作る予定は無いよ。

何か本来は16MHzのクロックが付いている筈が、12MHzのクロックが付いているやつなので、何らかの変換処置がいるみたい。

で、MacもCH34X関連のドライバーのインストールが必要なようで、ダウンロードしてインストールすることで認識出来る様になった。書き込みもOK。

|

|

| 表示が明るすぎて殆ど識別できない。バックライトは不要な感じ。 とりあえずサーミスタを簡易接続して動作確認。プルアップはしてないけど、温度は測定している。 あと、届いたときはヒートシンクや端子が同梱していなかったので、あとから発送してくれるとのこと。 タイミングみて、ケース類を造形しておこう。 |

|

(2016/04/04)

因みに、基板は半田ボールだらけだから、更なる基板洗浄が必要なレベル。突然ショートしたりするから本格的に電源を接続する場合は、事前に要確認。半田付けレベルも低いので、断線する可能性の場所もあるから、盛り直しも必要な感じ。

(2016/04/05)

サーミスタのプルアップ抵抗(4.7kΩ)はRAMPS 1.4の基板に実装済みだね。あえて取り付ける必要は無いようだ。

(2016/04/06)

LCD12864は裏のバックライト用のアノード端子へ供給している電源(VDD)からのチップ抵抗(100Ω)を外しておけばよいかな。

で、ダブル半田鏝を駆使しでチップ抵抗を外したが、今度は暗くてダメ。

という事で、どれ位の抵抗を付ければ見やすくなるかということで、ディスクリートの抵抗1kΩを幾つか用意して並列接続で抵抗値下げていって、200Ω以下で視認性が多少よくなる状況。

最終的に150Ωのディスクリート抵抗を取り付けることで我慢。

なんか偏向板の出来も悪いのかな?確認で偏向板の追加でもしてみようか?確かクリスタルを検査する為の偏向版があった筈。

偏向板の不出来ではないようだ。なんか根本的にダメな感じだね。

(2016/04/02)

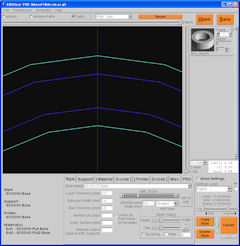

スライサーの種類や設定関係で、造形する上での各島での軌跡の開始点や終了点で起こるであろう吐出しの不具合対策なのだが、造形順序で不具合を隠蔽することが出来る場合と、リトラクト時の戻し量の増量やワイプ処理追加、開始位置のランダム化、Z-liftなど、色々と対策の術はある。

KISSlicerでは、DepthやGapの追加や開始点の位置のAngleやJitter指定等がある。

しかし、概ね不具合の発生要因としては溶融温度が高い場合が多いので、不具合防止には先ず溶融温度の見直しを試みるのが良いだろう。当然、造形速度も関連する。あと、冷却の有無も。

(2016/04/19)

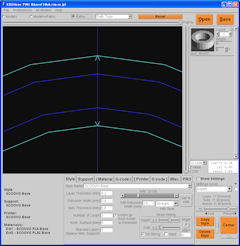

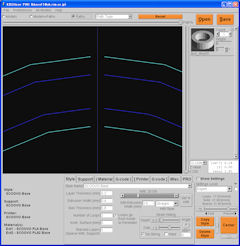

KISSlicerでのSeam HidingでのDepthやGap、Jitter指定でのスライス状況だが、例として2mm厚で直径φ12長さ4mm程度のパイプを例に。

| Depth:0 Gap:0 | Depth:0.5 Gap:0 | Depth:0 Gap:1 | Depth:0.5 Gap:1 |

|---|---|---|---|

|

|

|

|

| 始終点は一致 | 外側のLoopだけ始終点が内側から始まり内側で終わる | 各Loopの始終点が離れる | 各Loopの始終点が離れ、外側のLoopだけ始終点が内側から始まり内側で終わる |

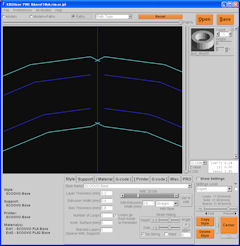

またJetterの効果を分りやすくする為、Depth:0.5でGap:1の場合での始終点の開始位置のバラツキ具合を以下に示す。

| パターンA | パターンB | パターンC |

|---|---|---|

|

|

|

| このように開始点のズレたパターンが不規則に現れる | ||

で、簡単なバイプの例なのだが、これが的確にスライスデータとして得られれば良いのだが、どうもバグなのかチグハグなデータを吐き出すことがあるので、期待した造形結果を得られないこともしばしば。

(2016/04/02)

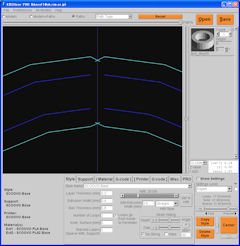

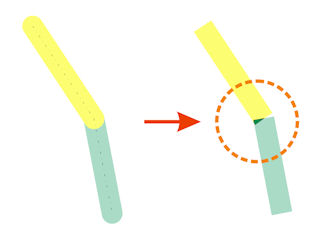

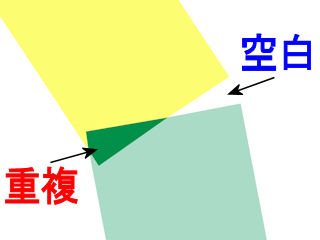

FDM(FFF)装置の様なノズルから樹脂を吐出しながら造形を行う場合、造形形状により出来上がりの寸法が出ない事があるだろう。

特に小さな穴などは、より内側に収縮する様な感じになってしまうことだろう。

これは装置そのものの特性であり、ノズルからの吐出しで描いている宿命である。また、直線補間にも原因があるだろう。

単に一直線に描いている場合は問題はないが、曲がったりする角の部分での内側と外側での吐出し量の重なり具合に差が出てしまうのである。

この為、曲がりの角の外側は僅かに目減りし、その逆の内側は僅かに肉厚になる。

これが径の大きい場合には影響が少ないが、小さくなるとより顕著になり、収縮傾向になる一因である。

| 角がある吐出しの模擬 | 角の内外の模擬 |

|---|---|

|

|

当然ながら、移動の軌跡の基準はセンターになるので、僅かではあるが曲がる場合の吐出しの樹脂の内外の移動距離・移動速度の差が生じている。