|

| とりあえず置き場所が決まっていないので、仮の設置状態。 後ろにCubeXの一部が写っている。上に乗っている青い物はストライクドッグ。 造形最中の撮影。アクリルパネル付。 |

問題の発生には必ず要因があるはずである。その要因を見つけ出し、問題を解決する為の糸口と解決策を見出す手助けになれば幸いである。

ここでは、一人でブレインストーミングモドキとKJ法モドキを行い、色々ともっともらしい要因を紹介したものである。(2013/11/30)

掲載開始:2013/09/07

3Dプリンターことはじめ

SCOOVO C170の問題点 / CubeXの問題点 / FABtotumの問題点

SCOOVO C170の使用感 / CubeXの使用感 / FABtotumの使用感

この問題は、造形を行う上での第一歩であり、最も要でもある。

この問題を解決する為には、幾つかの確認が必要なのだが、その確認を取ることが出来ない現状(2013/09/07現時)では予測しかできないので、その予測として幾つか糸口を挙げてみる。

因みに、CubeXでも調整に不具合があれば発生する現象である。

(1) ヘッドとベッドの間隔は適切であるか

装置の調整状態として、推奨されているヘッドとベッドの間隔が各位置で0.1mmの範囲内であるかが重要である。もし、この範囲外であれば、基準として調整を行う必要がある。

CubeXでも、この点は同じである。

(2) フィラメントの溶融温度は適切であるか

どうも、噂では造形する時のフィラメントの溶融温度が、200℃の設定の様である。

これは、CubeXでの一層目の動作比較となるが、CubeXでは一層目はPLAで235℃で溶融開始となっている。但し、この温度ではフィラメントの送り動作をしなくても、勝手にフィラメントがヘッドから吐出してくる。

これ位の溶融状態にして粘りを少なくする必要があるのではないか。

但し、CubeXでは、ファンを用いて吐出したフィラメントを冷却する動作が行われている。この冷却効果がいまいちなのだが...。

(2013/11/04)

本体が入手できたので、かんたん設定の定義を確認すると、溶融温度は各ピッチで異なる設定になっている。

(3) フィラメントの送り速度は適切であるか

これは、フィラメントがヘッドから吐出されてベッドに定着するまでに十分な時間が与えられているかが重要である。定着前にヘッドに引きずられていくようであれば、フィラメントの送り速度を早くする必要がある。

これは、フィラメントの溶融温度とも関係する部分である。

(2013/11/04)

本体が入手できたので、かんたん設定の定義を確認すると、フィラメントの送り速度は各積層ピッチで異なる設定になっている。

(4) ヘッドやベッドの動作速度は適切であるか

これは、フィラメントがヘッドから吐出されてベッドに定着するまでに十分な時間が与えられているかが重要である。定着前にヘッドに引きずられていくようであれば、ヘッドやベッドの動作速度を遅くする必要がある。

これは、フィラメントの溶融温度や送り速度とも関係する部分である。

(2013/11/04)

本体が入手できたので、かんたん設定の定義を確認すると、動作速度は各積層ピッチで異なる設定になっている。

(5) ベッドの温度管理や素材は適切であるか

本装置の特徴として挙げられている非加熱式ベッドであるが、吐出されたフィラメントが定着する前に冷えて固体化しているようであるならば、ベッドの温度管理が必要ではないだろうか。

これは、CubeXの場合も同じく非加熱式ベッドであるので、一概に間違った処置ではないだろう。しかし、このベッドの素材が異なるのである。

CubeXでは、ベッドの素材として分厚いガラス板の表面にそれなりに厚い樹脂(フッ素系?)と思われるものを張り合わせた構造をとっている。このベッドそのものが簡単に取り外し出来るようになっている。よって、『プリントパッド・ガラス』と称している。

ここで重要なのは、その素材の比熱特性と熱伝導率と私は考えてる。

ガラスや樹脂は金属(鉄)に比べて比熱が高い上、熱伝導率が低いので、簡単には温度が変化しない。つまり、吐出された高温のフィラメントはベットに接しても簡単には冷めないので、ある程度平らに広がる時間がある上、張力も十分に働く時間もある。また、表面への凸凹への浸透も十分に確保できるのである。

ところがSCOOVO C170のベッドは金属で、比較的薄いもののようである。金属であるため比熱は低く、熱伝導率が高い。この為、溶融した高温のフィラメントは、吐出されてベッドに接した途端に急激に冷やされ固体化する為、定着に至る溶融状態での十分な時間がとれていないと推測するのである。

これを少しでも軽減する為か、紙製のテープをベッド表面に貼り付ける作業を推奨しているのだと私は考えている。

紙である為、比熱は金属より高いだろうし熱伝導率も低い、表面の凹凸も金属より荒いだろう。

定着の度合いは根本的に張力に起因するのだから、この張力が十分に発揮できる条件を揃えてやる必要がある。

(2013/10/11)仕様変更

ベッドの取り付け方法の変更で、ベッドマウンタが新設されている。この素材が不明なのだが、何らかの影響がありそうである。

(6) ベッドの表面の摩擦抵抗は適切であるか

張力があっても、それを維持し続けるだけの摩擦抵抗や強度が必要である。これは、張り付いている状態がいかに保てるかであるので、それなりの強度が必要である。強度が弱ければ、結果として破壊して定着が保てないことになる。

その点では、紙製では十分な強度があるとは思えない。すぐに破壊して剥がれる可能性が高い。

(7) 一層目としてのピッチは適切であるか

どうも、噂では造形するピッチで一層目を積層しようとしている様である。

これは、CubeXでの一層目の動作比較となるが、CubeXでは一層目が必ず0.5mmピッチで積層するのである。

造形を行う側からすれば、これは違反としか言いようがない動作なのだが、確実に一層目を作ることを目的としているのであれば、納得のいく動作である。この辺りの立ち位置の違いが面白い。(但し、この情報はどこにも説明がない。造形結果として高さが高めに仕上がるのである。せめて削る必要があるくらいの情報提供があれば許せるのだが。また、積層数も怪しい。)

(2013/11/04)

本体が入手できたので、かんたん設定の定義を確認すると、一層目としてのピッチは各積層ピッチで異なる設定になっている。

(2013/10/03)

(8) 造形物のベッドへの接地状態は適切であるか

問題が起きている状況がハッキリしないので一概に言えないのだが、造形物のベッドへの接地状態に僅かな隙間が存在していないか気になる点がある。(1)での調整が行われているにも関わらず出ている現象であれば、若しかすると造形データ生成時に不完全な着地状態でデータを生成している可能性がある。また、接地出来ていても十分にベッドに接着が保てない形状の可能性もある。一般にこのような場合は、ラフトを設けたりサポートを付けたりして補強する必要がある。

どんな形状でも、何も手立てを加えずに造形出来る訳でなないので、注意が必要である。

(2013/10/30)

Slic3rの設定では、「Skirt and brim」の設定で、「brim(縁)」を付ける事が出来るようである。これはラフトと違い、造形物の一層目を設定した値の加算分だけ大きく造形するものである。

ラフトと異なり、造形高さに影響が出ない上、造形後の取り除きも比較的容易であるので、張り付き対策には向いているかもしれない。

(2013/11/12)

(9) 装置の使用環境は適切であるか

多分、取扱説明書に記載が無かったと思うし、カタログレベルやWeb上の説明にも記載が確認出来ていないが、造形に使用する環境にはかなりの制限があるように思われる。

少なくとも、使用する室温の影響があるように思われる。

当方での確認でも、品質が良くなる傾向があるのは20℃付近である。30℃を超えるような環境では造形品質に悪影響が出るように思われる。

この点では、造形品質を求めるための使用環境の制限事項を公表すべきと思われる。また、状況に応じて、造形装置の制御のパラメータを適切に設定する必要がありそうである。

(2013/12/23)

装置の使用環境に応じて、造形条件であるパラメータの変更が必要な様である。

記述は、7. 『かんたん設定』の見直しを参照して欲しい。

特に、最初のレイヤを作成する条件はかなり余裕のある設定を施す必要がある。(スカートの発生位置の拡大や回数増加、Brim指定など。)

(2013/12/28)

(10) ベッドのブルーテープの汚れ

ベッドにブルーテープを貼り付ける作業時に手の油が付着する事があり、それが造形時の密着を妨げる要因になる事がある様で、アルコール等で拭取っておくと密着が良い様である。また、使用を繰り返していても同様に油汚れが付着する様で、適度に汚の拭取りを行うと密着が復活する様であるので試してみて欲しい。

(2014/01/05)

(11) 生成されたG-Codeデータは適切か

造形するSTLファイルの定義形状によっては、G-Codeデータが適切に生成されていない場合もありえる。一見問題なさそうに生成されている様に見えても、一層毎に確認をしてみないと思わぬ所でデータが抜けている様な場合もある。

そもそもSTLファイルに定義されている形状に要因があるのだが、スライサーの能力が非力な為に旨くG-Codeに変換できない事もあるので、注意が必要である。

生成されたG-Codeデータ確認は『アドバンス設定』側で出来るので、常に利用する事を心がけると良い。

解決策?

この問題はエクストルーダの清掃状況で改善されるようであるが、根本原因があるはずである。

噂では、フィラメントのヘッドへの送り状態を変えると改善するようで、装置内で収めるのではなく、装置外にフィラメントを大きくたわめて吊り下げるようにしてやると、安定して送り出せるようになるようである。

昔、編み機でも同じような構造をしていたことを思い出す。

CubeXを使用している範囲では、このような問題は一切出ていない。構造なのか溶融温度なのかは定かではないが、実力差が出ている部分でもある。

CubeXの動作として特徴なのが、最初のフィラメントの吐出しが事前に行われることである。直接造形物に対してフィラメントを吐出して造形を開始するのではなく、事前の造形で加熱後に冷めたヘッド内のフィラメントを排出してから造形を行うのである。(多分、劣化した物を捨てる動作。但し、ゴミ?出てしょうがないのだが...)

このような動作は、SCOOVO C170でも手動で実現可能であろう。また、目詰まりの事前確認が出来て慌てる事が無くなるのではないか。

(2013/09/08)

色々と情報を探っていると、詰まりや引っかかりは、エクストルーダ内の熱ごもりにより送り出すべきフィラメントを溶融してしまうことで起こっているらしい。

そこで、エクストルーダ内の放熱を施してやると良いようであるので、放熱板や小型のファンを設置してみたいと思う。(なんか、アクリルパネルも外しておいたほうが良いようだが、既に発注済だ。)

(2013/10/11)仕様変更

エクストルーダ部のギヤを変更し、よりグリップ力を上げている様である。送り出し精度の改善が見られるようである。

エクストルーダを冷却するファンも高回転の物に変更しているので、熱ごもりも低減しそうである。

ガイドチューブの変更で、より長いもの(10cmから25cmへ)に替えているようで、少しはフィラメントをスムーズに制御できるようになりそうである。

(2013/11/20)

同様の問題点として、13. エクストルーダー内へのフィラメントの供給滞り及び14. ヘッドの詰りを参照。

(2014/08/15)

リトラクト(吐き戻し)動作を行う場合、フィラメントの溶融温度が下限で利用している場合、フィラメントを引き戻した時にバレル内に貼り付く現象が見られる。

この場合、次の吐出しの為の押し出し時にエクストルーダのギヤの歯飛びが起きてしまう事がある。この為、空出しが最初に起きて、造形品質が落ちる。最悪の場合、押し出し困難になり、目詰まり状態に陥る可能性がある。

この場合は、ある程度溶融温度を上昇させて、貼り付きが起こらない様な状態にする必要がある。また、リトラクトの戻し量を長くすると、戻した先端の部分の変形で、同様に押し出せなくなる場合もあるので、注意が必要である。

C170のノズルのバレル長は非常に短いので、余裕が少ない。

解決策?

この問題が本当であれば、装置そのものに原因がある。正しく形状が描けないのだから欠陥品である。

もし、ベッドへの定着が甘くて動いているのであれば、定着の問題であるのでラフトを設けたり、造形した素材が揺れ動くのであれば、温度管理やサポートの必要性がある。また、動作速度を遅くする必要があるかもしれない。

CubeXを使用している範囲では、このような問題は一切出ていない。厳密に言えば多少の変形は存在するが、これはソフト的な要素が絡んでいるので、決め細やかな制御データが作成できるようになってから比較すべき点である。

(2013/11/16)

この問題であるが、本体の機械的な位置の移動精度が低く、誤差の範囲が±0.1mm程度ありそうなので、真丸の造形では測定位置により最悪0.4mm位の誤差が出ることは否めないかもしれない。

少々、期待はずれの精度であると思われる。

この程度の誤差があるので、厳密に真丸が描けるわけではないので、注意が必要である。

(2014/08/29)

CubeXでも他のスライサーから造形データが生成出来て利用しているが、特に形状の不具合は見られないようである。CubeX付属のソフトでは造形物が太めに造形されるデータが生成されるようだが。

解決策?

この問題は、フィラメントの素材の状態にも原因があるようだ。素材の径のバラツキがあり、フィラメントが太かったり細かったりと一定していないのが根本原因のようである。吐出し量が一定しないのである。

また、エクストルーダの汚れ具合にも起因する可能性がある。これも送り量が不安定になる要因だ。

CubeXを使用している範囲でも、このような問題は存在する。これもソフト的な要素が絡んでいるので、決め細やかな制御データが作成できるようになってから比較すべき点である。

(2013/10/11)仕様変更

エクストルーダー部のギヤを変更し、よりグリップ力を上げている様である。送り出し精度の改善が見られるようである。

エクストルーダを冷却するファンも高回転の物に変更しているので、熱ごもりも低減しそうである。

(2013/11/20)

同様の問題点として、13. エクストルーダー内へのフィラメントの供給滞りを参照。

(2014/04/19)

フィラメントの線径のバラツキだが、供給段階での線径を統一するバッファ(溶融して再整形)装置が必要ではなかろうか。無論、バラツキのない事が何よりなんだが、将来的に造形する装置側で希望する線形に出来る様になっているべきと考えるのである。

(2014/08/29)

使用する素材の材質や線径のバラツキ、溶融温度や制御のバラツキ、送り速度、リトラクト、リフトなど、適正に制御されていないと不安定な要因に繋がる。

CubeXでの利用でも、制御を適切に行わないと発生する問題である。

解決策?

(2013/09/09:重陽の節句)

これは、構造上の問題になるのですぐには改善できる要素ではないが、ヘッドのノズルのホットエンド部分とエクストルーダとの間隔が非常に近い点が挙げられる。これほど間隔が近いのであれば、断熱処理などで熱を伝えないような工夫が必要であろう。(多分、それなりには行われていると思うが。)

ホットエンドの構造も、外部に熱を放出しやすい形状と材質(アルミの様であるので熱伝導率は抜群)なので、ヘッド部分だけに熱を集中し外部に熱を逃がさないような工夫が必要だろう。ヘッドの先端部分は熱を伝えやすい金属(銅の合金?比熱が低く、熱伝導率が高い)が一部に使われているようだが、その逆に熱を伝え難くする工夫は確認できない。また、空冷の為のファンはあるが、空冷を即す形状の工夫が乏しいように見える。

話は替わるが、最初、この装置の発表記事を読んで、非加熱式ヘッドと読み間違いをしていた経緯がある。 (結局は非加熱式ベッドだったのだが。残念。)

では、どうやって樹脂を溶かすのだろうかと思案していたのだ。そこで、ホットエンドとヘッドで使用されている金属の形状の様子から、これは超音波などで局所的な発熱を利用している物なのではないだろうかと勘違いしていたのである。また、電磁波やレーザーなんかも考えてしまった。(電熱コイルを用いないのであれやこれやと...。でも、熱を利用するのだから非加熱式?...。)

この方法だと、あのような構造でも熱を効率的に利用できて、コンパクトな構造に収められるのだと思い込んでいたのだ。 この為、装置その物が、比較的高額なのだと納得していたのである。

しかし、蓋を開けてみると残念な結果である。導入者の評判も案の定、苦労話が尽きない。

話は戻して、構造上の改善が見られないようであれば、加熱部分の外部への熱漏れを防ぐ為に断熱処理と、加熱部分に近い部分への放熱処理を追加するしかないようである。コンパクトに収めたことが仇となっている。(せめて、ホットエンド部分には断熱塗料位は塗りつけておいてほしい。カプトンテープを貼り付けているものも良く見かける。直方体だから貼り付けるのは容易かな。)

因みに、他の熱融解樹脂積層法での造形装置では、ヘッドへの加熱源(ホットエンド)とエクストルーダの距離はかなり離れている上、ヘッド部分の吐出しのノズルとは反対側のフィラメント挿入口付近には、放熱の為の空冷形状が備わっている。空冷のために比較的広く空間がある。

本装置のベースになったと思われる『Blade-1』では、かなり放熱の対策がされているようである。

(2013/10/11)仕様変更

エクストルーダの冷却ファンをより高回転の物に変更している。冷却性能の改善を図っているようである。

エクストルーダのギヤもファンで冷却しやすいような形状になっている。また、以前よりも空間が確保できているような感じである。

解決策?

(2013/09/14)

各装置の仕様として、造形ピッチの値がより小さい物の方がより詳細な造形が出来るものと信じているだろう。

確かに造形ピッチは、より細かく積層出来た方が積層方向にとっては詳細な造形が可能になるかもしれない。しかし、現状の熱融解樹脂積層法での造形では、残念なことにその造形ピッチとはかけ離れた線幅でしか積層面(X-Y平面)が描けないのが実状である。

CubeXでは、最小の線幅が1.2~1.4mmでしか描けず、積層面ではこの線幅より細かなものは重複したフィラメントの塊の山となる。

本装置で、どれ位の最小線幅で積層面が描けるのかは不明だが、大して変り映えはしないだろうと考えている。

積層面での線幅を決定する部分は、ノズルの穴の径に依存するのだが、この径もあまりに小さいと旨く吐出しができないなどの問題がある。また、スライサーなどへの設定値も適正な値を見出す事が必要になる。

(2013/09/21)

ノズルの穴の径は、CubeXが0.5mm、SCOOVO C170が0.35mmで、より詳細な造形が出来る様である。

(2013/09/18)

本装置を設置するのに必要なスペースは外形寸法以上は必要なのは当たり前だが、どうやら後方にフィラメントのリールを取り付けるスタイルを取る様なので、その分のスペースも必要になる様である。設置自体は本体サイズで良いだろうが、リールが内臓できない様なのである。また、フィラメントを上方に引き出して内部に送り込む様にしなければならないので、上部にも十分なスペースが必要になる。

CubeXでは、カートリッジを装置内に内蔵する形でセットし、フィラメントの送りも内部で完結するので、少々盲点で在った。但し、CubeXはかなり図体が大きい装置である。

(2013/10/16)

本装置の設置では、装置の調整や造形状態確認などの点から目線で確認できる位置に据え置く事が望まれるようである。然もなくば、ヘッドカバーを外して確認し易くしておく必要がある。基本的に調整後やトラブルが無ければ、取り外す機会がないと思っていたが、色々と在りそうである。材質的に放熱効果があると思っているが、もう少し穴を開けて通気性を良くしたほうが良いかもしれない。

後、機械物だから埃やゴミの侵入が無いほうが良いし、温度や湿度も関係するので設置環境を考慮すべきである。ペットが居る方は、ペットの侵入にも注意が必要である。

(2013/11/05)

これはかなり重篤なのだが、従来のFDM方式の3Dプリンターを眺め過ぎている性で、SCOOVOのヘッドのアルミカバーで隠されているノズルの状況確認が出来ないことがストレスに感じてしまうのである。だが、ここは辛抱してそのまま使い続けよう。何れは心境の変化もあるかもしれない。また、最近発売される多くのFDM方式のものは全くといって良いほど吐出し状態が観察できないものが多く出回り始めている。そういう意味では、品質の向上が見られるのか?

設置するスペースの問題であるが、重量が15kgと比較的持ち運びに不便が感じられない程であるし、振動もそれ程気にすることがなさそうなので、あえて頑丈な台を選ぶ必要はなさそうである。(持ち運び用の取っ手があると良かったのだが、窓をアクリルパネルで覆うと不便になる)

使いたい時だけ持ち出してきて、使用後は適当な所にしまう事も可能な範囲である。CubeXではそうは行かない。

(2013/09/20)

CubeXのカートリッジ方式と違って、フィラメントはリールに巻き上げられた状態で装置に取り付けられているので、日常での湿気などにより劣化しやすい状況下にある。造形時意外は、取り外してジップ付の保管袋にでもシリカゲルと一緒に入れておけばよいのだろうが、少々面倒でもある。何らかの対策が必要と思われる。

調べてみると、カートリッジを格納していた箱に細工をして密閉したカートリッジ状のケースを製作して、シリカゲルを混入して利用している方もいるようである。ようは、工夫次第というところか。

(2013/11/04)

本体への電源供給がACアダプターを利用するので、とにかくアダプターがでかいのである。(邪魔でしょうがない。)

本体装置には、底の部分に十分なスペースが存在しているので、電源関係を内蔵するべきである。

色々と法律がらみがあると思うが、何とかすべきである。

(2013/11/06)

このACアダプターだが、CubeXでも使用されているが、本体の底に括り付けらているので、邪魔にはならない。

(2013/11/29)

昨日の事だが、本体の修理調整の為、荷造りをする前に装置のヘッドの移動やらフィラメントの取出しやらで、装置を動かそうとしたのだが、電源が入らないのである。

なにやら、ACアダプターから1秒間隔で甲高い「キュ」という音がしている。もしかしたら、ACアダプターがダメになってしまったのかと焦ってしまったのだが、何のことはない、本体へのプラグの挿し込みが上下逆さまに挿し込んでいたのである。なんか情けない。なんとなくキツイなとは思ったのだが、思い込みは禁物である。

無事に装置に電源が供給され装置の処置を行うことが出来た。

本日は、運送会社が荷物を取りに来る。

(2013/11/07)

本体が意外とコンパクトで一人で持ち運び出来るほどの重量なので、装置自体に取っ手があると良かった。

現状は装置の側面の窓に手を掛けて持ち運び出来るが、アクリルパネルを取り付けると、手の掛け場所が底しかない状況になる。

筐体の工夫をしてもらいたいものである。

(2013/11/08)

どうも私は取っ手好きのようである。AIBOの時にも指摘した覚えがある。その後のロボットの多くが取っ手付になったのは何故なんだろう。

製品開発では、人間工学は重要である。

(2014/02/28)

最近の装置を見ていると、持ち運びや設置時に手を掛ける部分を筐体にデザインしているものも見かけるようになった。

デザインは大切である。

(2013/11/14)

色々と造形確認しているのだが、アドバンス設定での造形を中心に行っている最中、SCOOVO C170が大きな唸り声を上げたのである。

造形スピードが少々速めなのか、筐体のパネルが共振を起こして唸るのである。筐体のパネルの固定がほぼ四隅だけなので、中間の位置は内外に自由に動ける状態なので振動してしまうのである。

アルミパネル仕上げの筐体であるが、そこそこの厚みはあるけれど、大きさが大きさだけに共振対策を行わないと、この様な問題も起きるようである。

PCケースなら問題が無いかもしれないが、かなりの動作を伴う装置なので、この様な対策も必要である。

とりあえず五月蝿いので、側面のパネルの振動を抑える為に、後部の中間辺りをテープで後ろ側に固定してみた。少しは唸りが減ったがまだ完全ではない。

共振は側面だけでは無いようだ。装置内部にも振動する部分がありそうである。

どうも振動の発生源はエクストルーダの様である。ヘッドカバーが付いていると悪さするのであろうか?

(2013/11/16)

振動は底のY軸の移動時にも発生している。つまり、X軸とY軸の両方とも振動を発生する状況がある。

少しでも音を小さくする為、アクリルパネルを取り付けてみた。僅かではあるが、唸りは減少した。少しだけ落ち着いた。

とりあえず、これで使用していこうと思う。

アクリルパネルは買っておいてよかった様だ。

|

| とりあえず置き場所が決まっていないので、仮の設置状態。 後ろにCubeXの一部が写っている。上に乗っている青い物はストライクドッグ。 造形最中の撮影。アクリルパネル付。 |

(2013/11/14)

ベッドとヘッドの隙間調整であるが、本来なら一度調整したら殆ど調整せずに済むと踏んでいたが、どうも造形する度に狂うのである。

ベッドそのものの高さは変動していない感じで、Z軸の原点管理がおかしいのか、全く持って一発目で造形が成功しなくなっているのである。

造形の開始時には、事前に原点移動をさせておいて、ベッドとの隙間を確認してから造形を行ったほうが良さそうである。

また、装置や制御側のPCの不具合で造形が中断した場合、制御が全く効かなくなるような現象に遭遇した。

復旧するのにあれやこれやと操作したのだが、動作を正常にするには、原点移動(0,0,0)を指定する事で難を脱した。

なんか、ヘンテコリンである。

(2013/12/05)

新しい取扱説明書の『かんたん設定』のページに注意書きがあったのを見逃していた。

(2013/11/15)

この件は、装置の待機位置への操作をした時に、最上部でドン突く事が原因だと思われる。

仕様変更により、最大高さが目減りしていると思われるのである。

その為、装置導入時の待機位置の高さは176mmではなく、それ未満の値にするべきではないかと思われるのである。

試しに、待機位置を170mmに変更すると、ドン突きはなくなり、原点の制御も安定してきている。

これに伴い、造形最大高さも目減りしていると思われるので、最大造形高さは160mm位を目安にしたほうが良い様に思われる。

(2013/11/16)

SCOOVO Studioのソフトのプリンター管理であるが、プログラム内に定義が書き込まれており、起動する度に値が元に戻るのである。

起動後に毎回修正をする必要があるのだ。

残念ながら、装置を操作させる場合はRepetier-Hostを使用した方が良さそうである。また、造形高さの管理もする場合は、スライス時もRepetier-Hostを使用した方が良いと思う。

(2013/11/21)

デフォルト以外の名前で適用すれば、次回から同じ設定で起動出来るようである。デフォルトは書き換え不可能なのは変らない。

(2013/11/21)

ベッドとヘッドの隙間であるが、造形開始時の原点から一時待機位置への移動時も安定して上昇して停止する場合と、急ブレーキの様な異常な停止をする場合がある。

この一時待機位置での移動の際も、高さが狂う現象がある。

大抵は低すぎてベッドにのめり込んでブルーテープを引き裂いたり、当然吐出しが滞ったりと開始時の不具合が続出するのである。

何が、原因か不明なので、サポートのアドバイスをもらおうとメールしたら、最終的には検査したいとの事で送って欲しい旨のメールが届いた。

とりあえず、検査入院する予定であるが、互いに都合があったので、発送は12月になりそうである。

それまで、装置の検査を続けよう。

最初の動作指定が、「start_gcode = G28 ; home all axes\nG1 Z5 F5000 ; lift nozzle」になっているが、「Z5」の5mmの上昇では不安定なので、「Z10」位にして試してみたいと思う。もしかしたら、「F5000」が速すぎる?

(2013/11/22)

プリンタ設定では、Z軸送り速度が100mm/minであるので、やはり「F5000」は早すぎの様である。

これが、Z軸の位置出し動作を不安定にしている要因のようである。

この最初の待機位置の速度であるが、「F200」の設定に変更し、急ブレーキの発生が無くなり、ギャップも狂う事なく動作する事が確認できた。

定義ファイルを全て変更する予定。

(2013/11/14)

アドバンス設定の造形で少々造形速度が高速な設定かもしれないが、造形途中でフィラメントが供給されず、積層が継続できない現象がでる。

造形開始からおよそ1時間位経つと、フィラメントが吐出されないまま装置が動いてしまっていたのである。

数回繰り返してみたが、似たような所で同じように吐出しが滞るのである。

造形を停止して、手動で吐出しを施すと、うまく吐出しが出来る場合と、フィラメントを押し込まないと吐出しが行われない場合とがあり、多分、エクストルーダ内の熱ごもりにより、空回りしている状況が発生しているようである。

残念ながら、この点に関しては、まだ、装置の改善が必要だと思われる。また、造形途中で休みを設けるか、スピードダウンで対処するしかなさそうである。

ヘッドカバーも外したほうが良いのかな?

(2013/11/15)

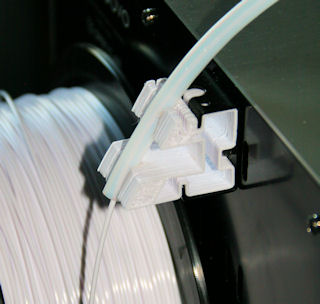

本体背面にリールを取り付ける方式を採っているが、ガイドチューブの取り付け金具の位置だと、リールの端からの供給になる為、リール自体が偏心しやすく本体背面にこすり付ける現象があり、これがリールの回転を妨げ、供給の滞りになる可能性がある。

そこで、ガイドチューブの下方をあえて金具に取り付けずにリールの中央の位置になるように伸ばしてやる事で、リールの偏心が少なくなり、スムーズに供給が出来るのではないかと考える。

|

| (2013/11/17)造形 『かんたん設定』で0.3mm100%サポート有りでG-code作成 やはり、痩せ気味で造形されるがとりあえず活用。 設計時の寸法取りにミスがあり、そのミスを直さずに追加修正しているものです。 サンプルSTLファイル(圧縮してあります。) |

(2013/11/16)

上記の効果はかなり有効で、動作速度も『アドバンス設定』でのデフォルト速度で造形が継続できる。

根本的な問題は、リールが偏心するために起きているようなので、偏心しないように、また、不要な負荷が掛からない様にする事が重要である。

なんか、当たり前の事が出来ていない。

という事で、供給の滞りはエクストルーダ内の熱篭りではないようで、トルク不足の方に一因があるようだ。だが、トルクアップ以前にこの様な問題を解決する方が重要だと思われる。

折りを見てヘッドカバーは、元に戻して置こうと思う。

(2013/11/18)

上記の対策だけでは、供給能力の抜本的な解決にはなっていない。エクストルーダーのトルク不足を補うためには、更にリールの回転を補助する必要がある。

フィラメントを巻き上げたリール自体の回転モーメントが大きいく、更に回転がリールの中心ではないので、実際には回り難い事になる。少なくとも、リールの中心で回転が行われるようなアダプターが必要だと思われる。

(2013/11/18)

CubeXでアダプターを造形してみた。(0.5mmピッチ)

少しは、違いがあるかな?

鑢がけで滑らかにしなければ...

サンプルSTLファイル(圧縮してあります。)

(2013/11/19)

こんな感じ。回転は、よりスムーズに回ります。

CubeXは設計よりも太って造形される為、削りに時間が掛かりました。

まだ、削らなければならない状態ですが、

取り付けに問題ないので、これで良しとします。

(2013/11/20)

リールアダプター効果絶大、非常に調子良くなりました。

このリールを使わずに、造形する分だけのフィラメントをリールから引き出して切断し、フィラメントだけにする方法が最も有効な対策であるが、面倒で無駄も多い。

(フィラメントだけにすると、造形品質は抜群に良くなる。)

何らかのテンション管理をしてリールの回転を補助する工夫が必要である。(2013/11/20 現状、ガイドチューブが釣竿の様にしなり、テンション管理が出来ている模様。)

更に、ホットエンドの設定温度も低過ぎる様な気がする。

実際のフィラメントの吐出しでは、人為的にフィラメントを押し出しても、吐出しがスムーズにノズルから出て来ないのである。つまり、エクストルーダーのトルク不足よりも加熱温度が低い為に粘りが強く連続して吐出しが出来ない状態にある様なのである。

この点に関しては、同梱のフィラメントの性質にも起因するので何とも言いがたいが、少なくともCubeXのフィラメントを使用した場合は溶融温度が同じでも比較的粘りが少ない状態で吐出される。(やはり値段の差か?)

現状の純正と思われるフィラメントを使用する場合は、ホットエンドの設定温度も高め(+10℃)にしておいた方が良いようである。

(2013/11/30)

エクストルーダの吐出し能力が無いような結果をもたらす要因の一つは、フィラメントの線径にあるように思われる。

スライサーの設定では、フィラメントの径はΦ1.75mmの設定なので、この径の速度に合わせた吐出し量をコントロールする様にG-codeが生成される。

しかし、実際のフィラメントの径は、およそΦ1.95mmと太いので、Φ1.75mmの吐出し量では吐出し速度が速すぎて溶融速度が追いつけず、最終的にはつまりや吐出しの滞りに繋がると考えるのである。

私の対策では、溶融温度を上げることで、吐出し速度に追従できるだけの溶融速度を得るようにしたものであるが、フィラメントの径の設定を適切にする事でも、改善できるかもしれない。

(2015/10/29)

たまたま中古でC170を入手したのだが、エクストルーダの供給で空振りする傾向にあったので、ガイドローラーの押しバネの強化(スペーサーを追加)を行って、圧力を強めて空振りを防止した。

解決策

■ 2. エクストルーダの吐出し能力

(2013/11/14)

残念ながら、ヘッドの詰りに遭遇してしまった。

この為、一通り分解してノズルのみにしようとしたが、ホットエンドのアルミブロックとノズルが接着剤で固定されていたため、取り外すのに難儀した。また、ノズルだけにしたが接着剤が邪魔して、ノズルの組み上げ状態を外す事が出来ず、諦めた。

とりあえず、ホットエンドを取り付けて、本体を操作してホットエンドの温度を220℃に設定し、ノズルの反対側からフィラメントを押し込む事で、詰りを解消した。

対処として、ヘッドの詰りが発生した場合は、分解せずに、ホットエンドの温度を220℃に設定して、手動でフィラメントを押し込めば解消できるかもしれないので、この方法を先ずやってみると良いと思う。

(2013/11/16)

そもそもこの詰りが発生する原因は、上記のファラメントの供給滞りが発生し、その状態で造形を継続していたため、本来は吐出されなければならないフィラメントが加熱し続けられることによる変質が起こり、より硬化するのが原因である。

よって、上記の現象が出ない限り、つまりには無縁であると思われる。

尚、長期の未使用状態がある場合も、ヘッド内のフィラメントが変質するので、造形前に詰り対処と同様の方法で中のフィラメントの入れ替えを施すと良いと思われる。

(2013/11/25)

既に、問題の原因が明白なのだが、造形装置のヘッドの移動精度がおもわしくない状況が確認できた。

造形面の造形跡がどうも波打って造形されるのである。それも、特定の周期を持って。小さな周期と、少々大きめの周期で。

試しに、空洞の円柱(パイプ)を造形高さの限界近くまでの高さで造形してみたところ、ネジのようなものが出来上がるのである。

これは、明らかに、造形装置のZ軸をコントロールしているネジ二本の相関したネジ軌跡とネジのひずみの痕跡である。

このように、本来は、上下の動きだけに関与すべきところを、X-Y平面にまで影響を及ぼしているようなのである。

この件に関しては、装置そのものの再調整が必要になる筈なので、修正依頼が必要になる。但し、それだけのノウハウを有しているかは定かではない。

(2013/12/10)

昨日、サポートからメールで調整に手間取っているとの連絡があり、今週末には返却が可能になるだろうとの事である。

やはり、ノウハウが無いのだろう。力をつけて欲しい所だ。

メールの配信前のP.M.1:40頃にクシャミが出た。鼻がムズムズする状況があり、悪い噂をしているのだろうと、メールを読み込むと案の定である。

(2013/12/23)

サポートから修理調整済みという事で返却されたのだが、ネジ跡は相変わらず造形面に現れる状況であり、ノウハウが無い事が明確になった。もう少し勉強してほしいところである。

(2014/01/16)

造形でフィラメントの供給滞りが発生したので、熱篭りの問題がまだ存在するのかと思われたが、よく装置を観察するとファンの回転数が低いようで、本来なら回転音が五月蝿い位のものが静かになっていたのである。

取り外してファンを確認すると、回転軸周辺にフィラメントの細い糸屑状の物が絡んでいたのである。この為、回転が妨げられて回転数が低下していたのである。

糸屑を取り除き、念のためドライリブを吹き付けて回転の勢いを復活させた。

普段はヘッドカバーで確認し辛い状態であるが、動作音など普段と変った状態を感じたときは何処かに問題を秘めているので、メンテナンスという事で確認を怠らないようにしなければならない様である。

道具を扱う上では、この様な五感の感覚も重要になる。

(2014/01/21)

どうやら、ファンは寿命の様である。あまり性能が良くないファンなのであろう、想像以上に寿命が短い。500h未満程度だろうか。交換用に8000rpmで長寿命2ボールベアリング使用のファンを購入してあるが、こちらは厚みが倍でなので、取り付け用のネジが利用できなので長いものを購入せねばならない。

8000rpmのものは電力不足になり、ホットエンドの温度が目標値に上がらない問題が出たので、4000rpmのものに交換した。

サポートにはファンの交換依頼をメールしたが、どうなることやら。

(2014/01/22)

昨日サポートからメールの返信が届き、ファンは交換で送ってくれるそうである。また、不良のファンはこちらで廃棄して欲しいとの事だ。一先ず安心。

(2014/01/29)

本日、フィラメントの詰りの確認の為、ホットエンド部分を取り外したタイミングで最悪な事に、ヒーターのワイヤが根元から切断してしまった。最初は一方だけだったのだが、取り外し作業を継続している内にもう一方も切断してしまった。

根元からの切断なので、交換以外にどうにもならないので、サポートへメールを送った。

ヒーターのワイヤ自体は非常に硬く柔軟性が無いので、ストレスが加わると意外と簡単に切断してしまう様である。注意が必要である。

とりあえず、サポートからの返事待ちである。

ヒーター自体はイモネジで固定されているだけなので、ヒートブロックからは簡単に取り外し可能である。

予備に、2・3個追加注文するほうが良いだろうか?ヒーターは長さが21.5mmで径が6mmのものである。12V40Wのものが1,780円程度で購入可能だ。(もっと安く手に入りそうである。CellP 3D Printerなら\1,000位から)

(2014/01/30)

昨日、サポートからメールの返信があり、修理の為に本体を送る必要はなしでヒーターを個別に購入(無償にはならなかった)出来そうである。値段は上記の物の倍位する様だ。とりあえず一安心。本装置での造形はヒーターが入手出来るまでお預けである。

だが、同様の事が今後もありえるので、予備のヒーターも含め色々と備品の入手経路を確保しなければならない。何せ田舎なもので、必要なものを入手できるお店がなかなか無いのである。(出来ても値段が高かったりと。模型屋さんにあるか確認しておこう。コネクターはバッテリー用のものに似ている。)

それと、出来るだけこの様な破損が起きない様な処置も施しておかなければならない。ヒーターのワイヤーは比較的自由に動く状態なので、ストレスの蓄積は間逃れられないのだ。皆さんもお気お付け下さい。

(2014/01/31)

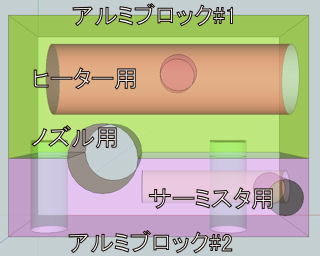

ちなみに、温度計測用のサーミスタ(品番等は不明だが、実測抵抗値120kΩ位)はこの様な物が用いられている。(アルミブロック端から約13mmほど奥の温度を測定)

10個入りで\312でアマゾンにある。NTC-100Kの場合

サーミスタの端子には耐熱性のチューブ(PFA?)が取り付けられていて、比較的丈夫で柔軟性があるので、ヒーター側の不安定な端子の補強の為に、このチューブを支持材代わりに束ねようと考えている。(これで、単独で動き回らずに済だろう。)

注) PFAは連続使用温度が250℃以下での利用を推奨している。確かノズル内にも使用されているはずだ。

|

ヒーターの抵抗値は実測およそ4.7Ωであるので、もしかすると12V30W程度のものかもしれない。

(2014/01/31 午後 3時頃)

本日、別ルートで12V40Wのヒーターを入手したので、製品のチェックを行い、装置へ取り付けられる様に半田付け作業を行い配線にコネクターを取り付けた。

試しに本体の装置に取り付けてヒーターの動作確認をしてみた。純正品はまだ届かない。

制御の学習機能があるので、最初は温度設定が暴れたが、何回かトライする内に多少上下するものの設定値近くで安定する様になる。

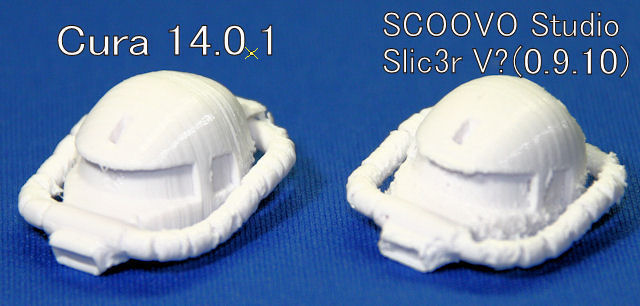

一応、利用可能であるので、試しに造形を行ってみた。造形データはCuraを使用してデータを生成したものを利用して造形を行っている。

Cura自体の設定はまだ分らない所が山積みであるが、造形しながら理解を深めている最中である。(動作環境が非力でも効率良く動く。)

|

|

|

|

不具合発生から二日で復旧出来た。殆どDIY状況である。そもそも自由度の高さを求めての装置導入であったので、そこそこ遊べる状態である。

(2014/02/06)

本日、純正品のヒーター二つが届く。抵抗値は実測値3.4Ωと3.6Ωである。これだと12V40W品となる。(何か対応ワットが変更されているかも。)

また、ノズルも予備として購入したものも届く。ノズルのバラシは簡単には出来ない、きつく締め付けられている。もしかすると熱の差(極低温と常温)で締め付けているかも。無理してバラスのはやめておく。

ノズルの穴径は0.35mmを少々上回る位で吐出し先端はテーバー処理されている為、0.4mm位はある。出来ればより絞り込む処理をしてもらいたい所だ。吐出しの切れが悪い。フィラメントの挿入口側は、入り口付近のテーバーはあるものの、内径はおよそ1.9mm位で少々シビアである。私の場合、よくこの入り口に入らずに歯飛びが起きてフィラメントの滞りが発生する場合がある。もう少し余裕が欲しい。あと長さ(ストローク)ももう少し長い方がよいだろう。(コンパクトにしたのは造形上不利である。)

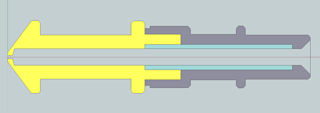

|

| 測定出来うる範囲で計測して、作画したもの。 内部構造はフィラメントの挿入長さから導いたものと、想像が含まれている。結構、先端までフィラメントは押し込まれる様だ。 中を覗いてみたが、出っ張り等はなさそうである。フィラメントの出し入れでの引っかかりはない。 ノズルの内径は0.35mmを少々上回る穴があいている。(0.35mmの鉄線が余裕で通る。) フィラメントの挿入側は、テーパー処理されているが、内径が1.9mmを少々上回る程度なので、ほんの少しでもフィラメントに変形(サイズがアップする場合)があると挿入出来ずに滞る。 |

(2014/02/16)

ホットエンド部の熱の保持能力に関して、SCOOVO C170は非常に非力である事が挙げられる。ノズルの温度を一定に保つ事が苦手でヒーターでの制御で温度を上げたり下げたりの制御(±5℃)が掛かりすぎる上、外部に熱を逃がしやすい構造でもあるので、外界の影響を大いに受けるのでる。

CubeXでは寧ろ保持能力が強めで、温度を下げるのに非常に時間が掛かる事がある。

この様に、熱の保持能力の差が造形に影響する事も考えなければならない。

SCOOVO C170に関しては外部に熱が逃げない様にすると共に、ホットエンドの蓄熱容量を増やす事が望まれる。

(2014/02/18)

温度を下げる要因には、フィラメントの供給によるものもある。室温に近い状態のフィラメントがエクストルーダに供給される度に低温状態の物を温める必要があるからだ。当然、造形スピードを上げると供給量も増える訳であるから、温度の管理制御が厳しくなるのである。この為、ノズルのストロークが長くヒータの供給範囲が広いほうが溶融状態の温度を保つのに有利なのだ。

(2014/02/20)

フィラメントの交換方法なのだが、説明書通りにやってもフィラメントの取出しが出来ず、結果的に挿入口付近で切断してから吐出しで残りのフィラメントを押し出せる所まで押し出して、その次に新たなフィラメントを挿入して送り出しする事で行っている。

この方が確実に交換出来るので、現状はこの方式を取っている。

フィラメントの交換方法の参考になればと思う。

(2014/04/10)

以前ワイヤー切れで、急遽購入した非正規品の12V40Wのヒータであるが、本日造形時に温度上昇が上がり辛くなり、とうとう使用目標温度に到達する事が困難になってしまった。

コネクターを外して抵抗値を測定するとまともに測定出来なく、測定出来ても6Ω前後を示す様になっていたので、取り外してみるとヒータの一部が変色していた。

使用していた時間からすると100時間位は使用していたので、これ位が寿命なのかそれとも粗悪品だったのか不明だが、温度上昇が上がり辛かったり、急激に上昇したりする様な場合は、ヒーターの劣化の可能性があるので、交換の準備をしておく必要がある。

とりあえず、以前に本家からも購入していたヒータへ交換となる。

|

部分的に異常加熱しているようで、ヒータとしても、抵抗値が上がり、所定の熱量の供給が困難な状態となる。 抵抗値も測定出来たり出来なかったりと不安定な状態であったため、交換となる。 このため、温度が設定温度まで上がらないか、もしくはかなりの時間を要する様になる。 およそ、100時間位使用したので、寿命なのか粗悪品なのかは不明。 設定温度にも因ると思うが、普通はどれ位の耐久時間があるのだろうか? |

(2014/04/10)

とりあえず現行の装置では、電源を断つ事である。電源スイッチをOFFにするか、コンセントからコードを抜くか等の処置が必要であろう。

ともかく、現行の装置ではトラブル回避能力が著しく低いものであるので、慣れでうっかりは禁物である。

目を離す時もトラブルが発生しない様に、色々と注意を図る必要がある。ペットやお子さんが居る方はお気を付け下さい。

(2014/08/03)

何時の頃からか温度制御がターゲット温度に追従していない問題が出ていた。(当初は適正に制御されていた事は確認していたが。)

一般に、温度制御はPID制御で行われるのだが、どうもこのパラメータ関係が何らかの原因で狂ってしまったようである。

装置には、このPID制御のパラメータを算出する方法があるのだが、本装置では算出したPID値を定義した後、EEPROMに保存する作業が出来ない事が判明している。

つまり、制御値を定義したあと、電源を切ってしまうと忘れてしまうので、起動後は再び制御値を定義し直す必要があるのだ。

但し、PID制御のパラメータを算出するも、このパラメータの値では、適切な制御が掛からなかった。なんかこの辺にも問題がある様な気がする。

適切な制御値を得る為、サポートとやり取りをする事で、もっともらしい制御値を得る事が出来たが、狂った原因が不明なのと、定義がユーザー側からでは固定出来ない点、制御パラメータが問い合わせないと得られない等の問題がある。

サポートによると、初期設定は”P22.2 I1.08 D114"をベースにしているとの事だが。

因みに、PIDの自動算出命令は、"M303 S200 C5"(ターゲット温度が200℃で5回サンプリングする)で、最後の2回PID値を表示する。

PIDの定義は、"M301 Pxxx.xx Ixxx.xx Dxxx.xx"(上記で得られたPIDをそれぞれ定義)で行う。(現状、起動後は必ずこれを行う必要がある。また、Gコードの定義の最初に記述しておく事でも良い。)

本来は、この定義をEEPROMに書き込む"M500"で行うのだが、入力しても"OK"は出るが、書き込んではいない。

(2014/09/10)

あまり現象が出ないので、随分と記載に時間が掛かってしまっていたのだが、本装置では症状が出る前に、特に発熱しやすいX軸のステッピングモーターにヒートシンクを取り付けて、モーターの発熱による磁力低下での脱調を防止していたのだ。

最初に導入したCubeXでは、最初造形ズレが出るのが何が原因か追い込めずにいた時期があった。

CubeXの場合も同様にX軸のモーターに原因があり、更にCubeXのソフトで生成されるGコードの移動速度が500mm/sと異常に高速で動作させる為、Trioの3headでは重量がありすぎなので高負荷が掛かり、モーターの発熱による脱調が発生していたのである。CubeXの場合は、ヒートシンクと速度をコントロールする為に別のスライサーの利用で解決が出来た。また、CubeXの特定のバージョンではBFBファイルを残すので、これを編集する事でも可能である。

発熱は装置の状況や使用状況によっても大きく変化するので、対策は十分に考慮する必要がある。放熱効率を上げる等の処置は必要だろう。但し、ホットエンド部分は熱が逃げないように集中する処置が必要だろう。

解決策?

■ SCOOVO C170の改善、改良、改造情報

(2014/10/16)

溶融温度の制御のバタつきの最大の要因は、冷却の為のファンの風がホットエンド部分を冷やす為に起きているようである。

このバタつきを取る為には、ホットエンドに冷却風が当たらないように仕切りをしてやると良いようである。

この仕切りをおこなって、再度PIDの自動算出を行い、値を再設定する事で安定的な温度制御が得られる。

解決策?

■ SCOOVO C170の改善、改良、改造情報

(2014/10/16)

C170ではPLA専用機でもあるので、ヒートベッドが備えられていない。だが、ベッドがアルミ材で出来ているので、造形時に干渉しない部分に携帯カイロを取り付けて温める方法が取れそうである。

温度制御が出来るわけではないが、50~70℃位の範囲で余熱し続ける事が出来るのではないか。

本来なら制御基板からヒーターの制御が出来る様にすべきであろうが、色々と問題がありそうなので、簡易的にカイロを利用する方が良いかもしれない。

(2014/10/29)

導入当初から取り付けの方向性(相違)に気づいていたのだが書き漏れていたので記載するが、ヘッドとベッドのギャップ調整した時のベッドの取り付け状態を意識するため、ベッドに前後が判るようにマーキングをしている。

普通なら前後を入れ替えても問題ないと思うだろうが、ダメな様である。くれぐれも調整時のベッドの向きを忘れないように。判らなくなったら再調整を心がける事。

(2014/11/05)

本日、造形中にフィラメントの吐出しが滞ったので、久々に詰りが発生したのかと所定の作業を行ったのだが、ノズルは詰まっていないし、フィラメントは何の負荷も無く抜けてくるので、再度挿入しようとしたがこれも負荷無くノズル側に挿入出来るのである。まさかとは思ったが、ドライブギヤが横にズレていて、何ら送りに関わっていない状態であるのだ。単に接着剤で固定していただけのようである。ギヤの孔も丸の状態(Dカットなし)で、なんら位置固定の出来ないものであるので、接着で回転も抑制していたようである。

この様な状態なので、もしかしたら空回りする様な事も起きるであろう。

再度、接着での固定を行うのもなんなので、中華のエクストルーダのドライブギヤを調べると、ほぼ同径だったので、こちらと変えてみた。中華の方がギヤの歯が鋭く芋ネジで固定出来るので好都合であった。

|

|

| このドライブギヤの直径だけど、10.85mm以上あるのだが、一般には10.65mm辺りが妥当だと思うのだが? | |

解決策?

■ SCOOVO C170の改善、改良、改造情報

CubeXでもソフトウエアで処理が何時までたっても終わらない事がある。

この場合は、STLファイルの保存場所や、STLファイルの定義内に問題がある場合などが殆どで、修復や分割などを行ってみると旨くいく場合がある。

SCOOVOに付属するソフトウエアも、得意・不得意もあるようであるし、スライサー(現状はSlic3rと思われる)も多分選べるようになっていると思われるので、これらの特徴を把握して作業を行う必要があると思われる。

また、処理するパソコンのメモリー量にも依存する場合があるので、十分なメモリーを積んだもので処理する事を勧める。

(2013/09/11)

この処理が何時までたっても終わらないのが、スライス時の事をさしているのであれば、物によっては数十時間もかかる場合もあるかもしれない。「G-code生成時間が長い」と下にも記載したが、CubeXで1時間かかるものなら、このソフトでのスライス時間は十時間位は当たり前になってしまう。パソコンの処理能力を上げるしかないかもしれないが、もう少し高速のスライサーの導入が必要かもしれない。

解決策?

(2013/09/08)

画面から伺うに、フロントエンドは殆どRepetier-Hostそのものの様に見える。

『かんたん設定』と『アドバンス設定』を追加してプリンターを対応させただけのような気がするがどうだろう。

うまくすれば、本家のRepetier-Hostでも動作するのではないだろうか。

G-code生成までは、より高速のパソコンを利用するにして、問題は造形時だ。造形では1時間以上になることが殆どで、物によっては数日もかかる場合もある。また、造形中は装置の傍に居たくない。色々と人体に影響を及ぼす物質が放出されるようなので。

ということで、造形時に接続して利用するパソコンの消費電力が気になる上、プリントアウト中は重たい作業も出来ないことや普段生活する場所からは離れた所に設置する予定なので、専用の低消費電力で利用頻度の低いパソコンを準備しようと考えている。出来ればLinuxであるRaspberry Piで動いてもらえると助かるのだが。(通信関係の部分をオープンにしてもらえれば、自作ソフトで何とかしようと思うのだが...。)

この点では、CubeXがスタンドアロンタイプで良かった。

解決策?

(2013/09/10)

Repetier-HostのスライサーでのG-code生成時間は、CubeXに付属のソフトのビルド時間に比べて遥かに遅いことが分かった。

Slic3rでさへ、10倍以上も時間が掛かるのである。G-Codeの生成能力ではSlic3rに軍配が上がるとして、もう少し処理速度を上げられないものか。フロントエンドの処理速度の表示部分にはそれ程CPUには負荷がかなっていない表示なので、何とかなるような気がするが、設定方法等が分からない。

Skeinforgeに至っては、Slic3rより更に遅くなることは確実なので、品質向上以外には利用しない可能性がある。

(2014/08/29)

この点に関してはサポート対象外となるが、最新のバージョンにするとか、他の高速のスライサーを利用する事も念頭に置いた方が良いだろう。

互換の取れるスライサーとしては、無料ソフトではSlic3r/Cura/KISSlicerで、有料ではSimplify3D等がある。色々あるので使い勝手の良いものを選ぶと良いだろう。

解決策?

(2013/09/12)

CubeXに付属のソフトでは、造形データ(G-code)生成時に、造形物の一部が失われる現象がある。これが、造形時に影響しない場合はまだ良いのだが、造形時の下方部分や中間が失われる場合がある。この場合、造形では、最初からか途中で土台となる造形がない為、その後の造形位置ではフィラメントがただ吐出されるだけの状態が発生し、他の造形位置に余分なフィラメントを付着させるなどの悪影響が存在する。

更に、CubeXでは、不要なフィラメントの吐出しルートを描く場合がある。個人的にはCubeXの造形データ生成能力には見下す点が多々あるのである。

生成された造形データ(G-code)をよく観察してから造形に当たるべきだと思われるだろうが、残念なことにCubeXに付属のソフトでは、造形データの観察が非常に見辛いのである。はっきり言うとおまけ程度の表示機能なのである。

その点では、Repetier-HostでのG-codeの表示能力は格段に良好で、細部の観察がしやすく、更には、G-codeの編集機能すら存在している。

造形に当たっては、事前にG-code生成時点での不具合の有無を確認することが重要になるので、生成できたら即造形は、自信がつくまで控えたほうが良い。

(2013/11/11)

やはり、造形データ生成時に、造形物の一部が失われる現象は、このスライサーを利用するに当たっても存在するようである。デザインの段階で失われる事のないような形状を定義する必要がある様だ。但し、G-codeの生成上での造形物の確認は格段に良好である。

(2013/09/13)

造形装置の構造にも依るのだが、一般にデカルト座標式のものはX軸、Y軸、Z軸それぞれをステッピングモーターにより移動できるような仕組みを取っている。このステッピングモーターの制御であるが、厳密に言えば同時に動くことは無い。また、ステッピングであるため、所定の角度を一刻みずつ動くのである。クオーツ時計の秒針のようなものである。

これらの事から、実際には同時に動いている様でも、例えばX軸が先に動き、次にY軸が動き、次にZ軸が動くというような動きをしている。

例えば、直線を描くような動作の場合、X軸方向だと、X軸だけで動作が完了する。また、同じようY軸方向だとY軸だけで動作が完了する。しかし、45度に配置を変えると今度は、例えばX軸が少し動き、その次にY軸が少し動きという動作を繰り返して完了する。この様に実際には階段状に軌跡を描くのだが、その動作がフィラメントの吐出しよりも細かいため、あまり目立つことはない。また、このことから、配置角度を変えると、制御すべき軸の動作が増減するのである。よって、一般に同じ直線の長さでも配置角度により造形する場合の動作時間が変化するのである。

制御対照が増えるのは、機械的な見地からも負荷が増えることになる。このことが造形の品質に影響が出ることもあるので、配置する角度の違いも確認しておくと良いだろう。

(2013/09/18)

事前にPDFファイルで取扱説明書を入手したのだが、アドバンス設定については何らかのガイドへの案内が必要ではないだろうか。記述されている内容だけだと、多分、利用するのに躊躇しそうである。もう少し敷居を低くするなど、設定例を載せておくべきではないかと考える。

全般的に、取扱説明書としては日本語ではあるけれど、説明不足な点が多く、肝心なところが抜けているような記述は、海外の3Dプリンターのマニュアルとあまり変らない気がする。

やはり、不親切な感じがしてならない。

解決策?

(2013/11/25)

本来なら、何も気にせずに利用できる筈の『かんたん設定』だと思うのだが、その参照する基本設定値は見直した方がよい点が多数ある。

少なくとも、造形ピッチ0.3mmの造形スピードは相当遅くする必要がある。 また、どの基本設定値も造形開始時のヘッドの一時待機位置への移動速度は、より遅くする必要がある。

このように、未だにまともな定義が確立されていないのは、少々残念でならない。

殆どのユーザーは、何も分らずに使用しているのであろうから、気の毒でしょうがない。

(2013/11/26)

CubeXも同様のビルド仕様であるが、少なくとも造形に不具合があるような状況は限りなく少なかったように思う。また、明確にルール作りが出来るレベルであった。

だが、CubeXには、『アドバンス設定』の様なユーザー任せの機能が提供されていないのである。

しかし、私は目ざとくテクニックを探り当てたのである。

(2013/12/23)

この『かんたん設定』だが、使用する環境の変化(特に使用する室温)にあわせて、常に見直しをした方が良いようである。設定が一定に出来る使用環境であれば良いのだろうが、季節に応じて室温が変化する環境下では条件が目まぐるしく変化する。

多分、造形の出来の良し悪しで季節の変わり目を感じる事になるだろう。

(2014/01/16)

SCOOVO C170に付属のフロントエンドのソフトである『SCOOVO Studio』でのSTLファイルの読み込みでは、データの再現性が少々低い現象が見られる。

本家の最新のRepetier-HostでのSTLファイルの読み込みでは問題なくデータが読み込まれ適正に再現されるのだが、当の『SCOOVO

Studio』では、バージョンが2世代以上古いものが使用されている為、能力に著しい差があるのである。

これは独自のカスタマイズが行われているものを利用している為に、最新のバージョンへ適時に追従出来ず、改善された機能を取り込めない状況にある為である。

この点では、適正なタイミングでバージョンアップを図ってもらいたいものである。

(2013/09/10)

本造形装置の造形限界が不明なので一概に言えないのだが、装置に対しての造形出来るデザインのルールは存在する。このデザインルールがどれだけ設計やデザインに許されているかが重要なのである。

つまり、造形出来ないものはどんなに挑戦しても出来ないのである。また、ラフトやサポートの付け方も重要である。更に、たまたま旨く造形できたからといって、次に同じものが旨く造形できるかは一概に言えないのである。(厳密な環境管理が出来ていないので、同じ条件が整いにくい。)

CubeXでも、このデザインルールを見出すのに時間が掛かった。

色々なところに造形サンプルが挙がっているが、造形時間やサイズも不明瞭だしサポート除去や組み上げ作業、表面加工処理等の仕上げも施されているものが殆どで、現実にどの程度の造形結果が得られるのかが分かり辛いのが現状である。

ということで、装置特有のルールであったり、スライサーの設定上でのルールだったりと、色々と調べておく項目があるので、即、希望する造形とはいかないのである。

解決策?

(2013/09/10)

本造形装置の造形時の振動発生状況が不明なので一概に言えないのだが、装置が造形中に振動するのはあまり良いことではない。

本装置では、造形物が比較的装置の下方にあり重心も割りと低い位置にありそうなので、振動の影響が比較的弱そうである。

しかし、CubeXはヘッドが上部にあり前後左右に高速に動き回る上、3ヘッドでは重量もそれなりにあるので、とんでもないほど振動するのである。これだと、位置ズレが発生しても当たり前かなと思うほどである。

とにかく、造形を旨く行う為には、このような要因も考慮に入れる必要がある。

解決策?

(2013/09/10)

造形をしていると、造形ミスでその後の造形が旨くいかなくなる問題に直面することが出てくる。

デザインルールとも関係するが、どのようにすればミスが少なくなるかは、今のところ経験が物をいうところなので、造形の限界を知っておく必要がある。

経験を積めば、このデザインはこのようにすれば旨くいくとかいったことが分かるはずである。

この様なノウハウの蓄積があって、今の日本の物造りの技術が支えられて来たのである。

しかし、それが一般家庭に入り込んできた訳だから、同じようにノウハウを蓄積して造形に当たる必要があるのである。(ちょっと大げさでした。)

(2013/09/10)

造形中での引っかかりや詰まり、途中で切断するなどでフィラメントの供給が出来ない問題は除外して、造形中にフィラメントが無くなる事がいずれは起きるだろう。

CubeXでは、造形開始時に残量を調べて造形が完了できない場合は造形されない工夫がある。

しかし、残量管理が人任せの本装置では、G-code生成時のフィラメント使用量に注意して、フィラメントの残量の重量と比較しておく必要がある。

小物ばかりの造形なら大して重要ではないが、大物を造形する場合は注意が必要である。

くれぐれも残量を読み間違えないように。

(2013/09/10)

PLAでは、ABSに比べて機械的特性が期待以上に低いと思ったほうが良い。本装置の謳い文句では遜色がないと記載されているが、同じような特性を得るまでには至らない素材なのである。

仕上がりは重くて硬いが粘りが無く脆い上、耐熱性が劣るため車内などに放置すると簡単に変形するなど、扱いには注意が必要である。但し、ABSもそれ程優れているわけではないが。

実用性が低いので置物等位に留めておくのが無難である。また、経年変化が激しいので忘れた頃にボロボロになっていることもある。更に造形の宿命であるが、積層間の結合力は非常に弱いので注意が必要である。

機械的特性を得るために、中味を密に作成するのは時間とフィラメントの無駄遣いである。それに、想像以上に重く仕上がる。

(2013/09/10)

何処かにも書いているが、流体の品質管理や精度管理は一般に非常に難しく、このような造形装置では造形物の品質や精度は限定的な側面があることを認識しておかなければならない。フィラメントを熱して固体から液体状態にする工程と、外気や造形の土台面での冷却での液体状態から固体状態への工程では、それぞれの工程での状態変化への時間管理に隔たりがある上、造形の粗密により蓄熱状態も異なることから、造形形状は非常に不安定なものなのである。また、機械的な品質や精度よりも劣ることから、造形物の品質や寸法精度などは、かなり大目にみてやる必要があるのである。

もし、求める品質や精度があるのであれば、それは、最終的に仕上げ処理で補うしかないのである。つまり、最終的には人力なのである。

(2013/11/12)

造形装置を使用する環境の影響もあるようである。

装置を設置している室温などは、出来るだけ同じ条件を保てるようにする方が、同一の造形物を得る事が出来るようである。

当たり前といえば当たり前なのだが、品質管理は重要である。

(2013/09/11)

本装置での造形経験がまだなので、起きるかどうかは不明であるが、CubeXで出ている現象として、造形ズレがある。造形中に層単位で造形位置がズレるのである。普通は一層単位でほんの少しズレて、次の層で元の造形位置に戻るので、筋が造形物に現れるのである。また、数ミリズレてそのズレを保持したまま造形を続ける”断層”現象(私は「トータル・リコール」と呼んでいるが)もある。この断層が繰り返す事もある。

この現象には再現性があるものがあり、必ず同じ場所でズレが出ることがある。これは明らかにGコード内に存在するズレとなる為、コード生成時の処理のバグか演算ミスか演算精度などが要因である。

他に再現性は無いが、位置ズレがでる現象もある。再現性が無いということは、装置側に何らかの問題を起こす要因があることになる。

CubeXでは、造形を繰り返すと何らかのメモリー関係のバッファ領域に不具合を起こす要因が蓄積されるのではないかと考えている。電源を落としてからの造形は問題が発生しないことからの予測では在るが。

その他の要因としては、振動や蓄熱による熱暴走(モーターも含む)、電源の電圧の不安定さや容量不足、電磁波などのノイズなど、色々と存在する。

導入に当たっては、このような要因を少しでも減らす対応が必要になるだろう。

関連内容

Ⅰ-22. 熱によるモーターの脱調

(2013/09/15)

理屈の上では、空中に浮いた位置から開始する様な造形以外は、サポートが不必要で造形出来るとお思いだろうが、その張り出し距離や角度、その上に積層される量によってはサポートを用意した方が造形ミス無く行く場合がある。吐出し直後から固まり始めるのだから、実際には空中に浮いた状態での造形が可能(3Dペンみたいな造形道具)な筈なのだが、強度や冷却時間の少なさなどから土台が必要なのが現状の造形装置である。

造形に当たっては、サポートを付ける条件としてオーバーハングの設定があるのだが、自動で付けると不要と思われる部分までサポートが発生して、造形後のサポート除去が面倒になる事がよくある。

事前に検討できる様であれば、サポートを自分で設計して設置出来れば必要以上のサポート除去が無くなる事になる。また、スライサーでの造形条件の設定を追い込む事により、サポートが不要になる可能性もある。更に、分割したり配置角度を変えたりする事でもオーバーハングの影響を無くす事が出来るので検討してみてほしい。

(2013/12/28)

強制的に造形物を冷却する機能があれば、このオーバーハングが相当緩和されるようである。

造形する方法にもよるだろうが、ほぼ水平に近い状態で橋状の造形物を製作しているサンプルも見かけるようになった。

可能な限りサポートが無いほうが有利であるので、冷却の方法も考慮する必要がありそうである。

解決策?

(2013/09/15)

造形データ生成では、利用するスライサーや設定などで造形開始の位置や造形の軌跡の描き方(右回りとか左回りとか)などの癖がある。

この癖が造形時に特徴のある造形跡を残す事があるので、色々と確認してみると良い。

この癖が分かれば、その対策も施すことが可能になるだろう。

(2013/09/15)

造形をする場合、ありとあらゆるものを一度の造形で実現するのはある意味、3Dプリンターならではの醍醐味かもしれない。しかし、その為にサポートの発生を認めなければならないとかラフトを付けなければならないとか、本末転倒な状況を作り出している場合がある。当然ながら、サポートやラフトの除去が必要になる上、サポートを取り除くことが困難な位置に付く事もある。また、造形物と同一の素材となる為、どこまでが造形物でどこまでがサポートなのか分かり辛くなることもある。更に、ミスが発生した場合、造形し直しをする場合は、また最初から行わなければならなくなるなど、効率が悪くなる状況も作り出し兼ねない。

そこで、このような状況を少しでも改善できるように、また、難しさを少しでも軽減する為にも妥協策を打ち出す必要がある。

例えば、造形物を分割するのである。この方法をとれば、最悪、造形ミスが発生しても、一部の造形作業のみをやり直す事で済む。また、造形での品質を重視する面を、理想の造形面で実現する事ができるなどのメリットもある。更には、チェーン状の物は、組みあがった物を造形するのではなく、組み立てを前提として個別に造形して、一部をカットしてから組み上げて接着するなど、見切り的な発想の転換も重要である。

最初は面白くて何でも一気に造形したくなるのだが、ここは冷静になって理想的な利用方法を見出してもらいたい。

(2013/10/31)

単一の造形データー生成条件(スライサーの設定)では、最初から最後まで同じ条件下での造形データ(G-cdoe)生成になるので、重要な部分の造形条件に適合した条件を選ぶ事になる。その為、不必要な部分まで同一の条件で造形する事になり、無駄な造形時間を浪費する事になる。

上記のような「10. 造形の妥協」を利用して、異なる条件設定の部分を分割して造形する方法も可能であるが、出来れば一回の造形作業だけで行いたいのが性である。

例えば、「ある層までは荒いピッチで、その後は細かいピッチで」とかの積層ピッチ変更だったり、「ある層までは中を密にして、その後は中味なしにする」とかの中味の充填方法の変更だったりと、融通を利かしたくなるものである。

この点では、CubeXの造形データー生成での特有なバイナリーデータファイル形式では、非常に困難な状況下にある。

解決策?

(2013/11/14)

PLAを使用した造形なので、本来、造形物の反りはあまり出ないと思っていたのだが、SCOOVOでは出てしまうようである。CubeXでのPALの造形では殆ど意識していなかったが、一層目に反り防止の縁(Brim)を付ける必要がありそうである。

(2013/12/27)

造形を行っていると、造形物が十分に冷めなく、むしろ常に吐出しによる高温のフィラメントが積層される為、土台となるべき造形物に熱が蓄積されて、支えるべき土台が柔らかいままとなり反りや変形など、品質悪化を招く問題を起こす事がある。

本来であれば十分な冷却時間が必要なのであるが、それを待っていると造形時間が延びる一方で、完成までに多くの時間を要してしまう原因となってしまう。

この時間を無視すると品質が悪化するので、出来れば強制的に冷却する事が望まれるのである。

SCOOVO C170の装置では残念ながら、造形物を冷却する為のファンが装備されていないのである。

他の多くの造形装置では、造形物を冷却する為のファンを常備しているのである。CubeXにも同様にファンが常備されているのだが、このファンの冷却効果がイマイチで、十分に造形物を冷却する効果が得られない欠点がある。

SCOOVO C170に関しては、現状はUSBファンを装置内に設置して、造形物を冷却するのに利用しており、その冷却効果で造形品質が格段に上がっているのである。

本来であれば、装置に常備されるべきものであると考えるので、機能拡張でも良いので、ファンの増設を強く願うのである。

関連 8. オーバーハング

(2014/01/06)

とりあえず、簡単なダクトを設計して造形し取り付けてみた。風は取り込めて送風口より風が吐出される事は確認出来たが、有効に働くかは不明である。

利用しながら、改善等を施して行こうと思う。

(2014/01/13)

このダクトだけでの単独動作での造形では、エクストルーダ内の冷却能力が減少する為、フィラメントの送り出し部分での熱篭りによりフィラメントが柔らかくなり供給の滞りが発生してしまった。

この為、装置のファンも更に強力なものに変更するか、放熱の為のヒートシンクを追加するなどの対策も必要な様である。

やはり専用の冷却ファンを追加する方が無難な様である。小型のファンも探しておこう。

この問題の根本は、ホットエンドとの距離と取り付け状態や断熱対応および放熱対応が不十分な事が要因であるが、対策の余地はある。

それにしても、精度を要する部分に熱を伝えるような構造は避けるべきものである。

(2014/01/15)

どうも早合点していた様で、実際にはファンに異物が混入していて回転がし辛くなっていた様である。

本日、取り外して回転の状態を確認すると、回り辛くなっていて、よく見ると何やら回転軸付近に異物がある事が分り、取り除いた上でドライファストルブ(KURE CRC)を吹き付けて復活させた。

色々と確認してメンテナンスする必要がある。

とりあえず、ファン関係は色々と探して購入したり注文したりと準備はしているし、ファンのコードも二股のものがあったので購入してある。

独立したファンでの冷却構造も視野に入れて、ダクト設計を見直そうと思う。

(2014/01/17)

造形を行っていると、造形状況によりエクストルーダのフィラメントの繰り出しギヤの歯飛びで出る、『コツン』または『カン』という音を耳にする事がある。連続で発生していると私自身はイライラしてくるのであるが、そもそも、この発生原因は送り出そうとしているのに送り出せない事によるもので、この発生原因には幾つかの要因がある。

考えられる要因は、次の二つの可能性がある。

一つ目は、送り出しが速くて、溶融速度が追いついていない事によるもので、吐出し速度を遅くするか、溶融温度を上げる必要がある。

二つ目は、吐出し部分が塞がっていて、送り出そうにも吐出しが出来ない状況の場合で、造形ピッチが厳しいか、土台の造形物の盛り上がりなどが要因で、ピッチの緩和や造形物の冷却での盛り上がり防止、吐出し量の制限等を行う必要がある。また、ノズルが詰まっている可能性もあるので、タイミングを見計らい確認して、詰りを解消する処置が必要である。

この様な要因と対策が考えられるのだが、対策を施すべきかどうかは目的とする造形物の造形状況にも起因するので、どちらを優先すべきかを見据えて対処するべきである。

殆どの場合、どちらかを優先する等で、一方を我慢するしかない場合もあるので、ご注意を。

(2014/01/22)

歯飛びが気になるのだが、歯飛びを防止する方法としては平ギヤをやまばギヤやウォームギヤにして常に歯が当たっている状態とし、圧力オーバーの回避処理を施す事である。

現状の装置では、この圧力オーバーの逃げ口としてギヤの歯飛びや造形物の角になる部分でのはみ出しで圧力を下げている部分があるので、造形品質が悪化するのである。

出来る事なら、もう少し吐出し量を詳細にコントロール出来る様に、吐出しの為の送り出しギヤの解像度を上げる処置として、減速機構を加えて欲しい所である。

(2014/02/09)

ギヤ飛び音の原因につてい、もう一つの可能性があった。

造形ピッチが細かく、更に造形物が細かな形状の場合、全ての造形軌跡は直線で構成されている為、この一つの直線の移動距離が短い場合、エクストルーダーからの吐出し量も微小になる為、吐出しの誤差が蓄積してその反動がギヤ飛びとして現れる事がある様である。

この様な状況が蓄積されると、本来吐出しで送り出さなければならないフィラメントが追いつかなくなるなどの現象が出る様である。その為、本来なら溶融し続けているべきフィラメントが枯渇し、送り出し側でのフィラメントの冷却時での変形などで詰りが出るような状況も現れるのである。

(2014/04/20)

このダイレクトなフィラメントの送り出しをやめたいのだが、このエクストルーダ内に内臓出来そうな減速機構のギヤボックスが組み込めないだろうか。遊星歯車機構だとコンパクトに収まる物が設計できそうな気がしているがどうだろう。ステッピングモーター軸に対してはボールベアリングで旨く回避して、送り出し等の位置変更なしで行きたいのだが。

(2014/03/06)

造形を行っていると、積層方向での造形面に皺が出る様な状況に遭遇する。

この皺が発生する要因としては、

(1) 内壁と外壁の造形順序(内壁から外壁か、外壁から内壁か)

(2) 内壁と外壁の造形速度の違い(内壁が高速で外壁が低速、内壁が低速で、外壁が高速)

(3) 溶融温度が高い、または低い

(4) 吐出し量が多い、または低い

(5) スライサーのコード生成能力

(6) 造形ピッチによる装置の位置出し精度

(7) プラットフォームの歪み

(8) ヘッドのトレースの歪み

(9) その他

等々が考えられるが、概ね、内壁と外壁の造形の速度差が原因だと思われる。

(違いがあると必ず何処かに皺寄せが出るのが世間一般である。平等に!2014/03/17)

(2014/06/26)

確定的では無いが、最近KISSlicerでの造形を行っているのであるが、このスライサーの使用下では積層ムラが出難いのである。

ちょっと小耳に挟んだ程度であるが、この違いはどうやらZ軸の昇降速度の設定に起因してそうなのである。

KISSlicerにはZ軸の昇降速度設定があるのだが、他のスライサーには見当たらないのである。

以前、造形開始時のZ軸上昇でのバラツキ防止に速度を落とす処置を行ったが、Gコード内にはその他にZ軸を上昇させる場合の速度が指定されているのである。

この、移動速度が相当速い設定なのだ。このため、上昇での誤差が発生し痩せたり太ったりといった現象が発生し積層ムラになる様である。

スライサー側で速度調整が出来ない場合は、Gコードを編集処理するスクリプト等を用意すると良いだろう。

(2015/10/30)

造形に関わるトラブルとその原因や対策を紹介したサイトが提供されているので紹介。

◆ Print Quality Troubleshooting Guide Simplify3Dのサイト

(2013/09/11)

何処かにも書いているが、ABSやPLAの熱融解時にはかなり人体に悪影響を及ぼす微粒子が排出しているようなのである。PLAが植物由来といっても人工的に作成された物なのだから100%安全とはいかないのが世の常である。ABSに比べて悪臭レベルではないにしても、私にはやはり悪臭レベルである。窓が開けられない部屋では換気には気を配ることは忘れてはいけない。また、空気清浄機も常備しておく必要があるかもしれない。

事あるごとに記載しているが、動作音や振動も関係しているが、私は普段の生活空間からは離れた場所に装置を設置しているのである。

幼い子供のいる家庭の方は、くれぐれも注意してほしい。工場なのでの換気システムや隔離施設で運用していた装置が入り込んできているのである。

大げさに指摘しているが、影響を少なく出来るのであればそれに越した事はない。

(2014/04/19)

PLAの吸水による分解性を防ぐ対処として、カルボジイミド化合物という添加剤が加えられる事がある様だが、この物質が樹脂と反応する場合、加熱時にイソシアネートガスが拡散するようで、目や皮膚、呼吸器系に障害をもたらす刺激性がある様だ。

日経情報 / 閉めきった室内で 3Dプリンターを動かすと有害 ? / アメリカとフランスの科学者が3Dプリンターの健康被害を警告

(2013/09/16)

色々と書いてはいるが、物事の本質というものは、ごく一般的で基礎的な部分が必ずある。

何事にも始まりがあり、やはり基本を抑えることが重要である。その基本を元に、次に技や応用が付いて来るのである。

世の中には、いきなり凄い技や応用を披露できる人間がいる。大抵は過去に培った基礎が存在しているのだが、稀に天才的な人間がいるのだ。これがほぼ本能的なところが多くて、多くの凡人はその真似をするのに苦労するのがこの世の常である。

更に、この稀にみる人間の技や応用は、往々にして旨く言葉や文字に出来なく、とっつきにくい表現でしか相手に伝える事しか出来ない場合が多い。

しかし、これは仕方が無い事である。その人にとっては本能の領域であり、あまりに当たり前過ぎて、その当たり前を表現する言葉を持っていないのだから。このような人間にとっては、理論より直感が優先してしまう事の方が多いのである。

何を言っているか理解できない方もいるかもしれないが、製品としてこの世の中に出現したという事は、言葉や文字や図面など、誰もが理解できる(それなりの知識は必要だが)ものから生み出されているのである。特別な芸術品ではなく、量産可能な工業製品なのである。

つまり、許容される誤差はあるにしても、ほぼ同じ(欠陥品は除く)物である筈である。よって、偽りがなければ、同じ事や同じ物が出来る筈なのである。

そういう事で、より多くの情報開示が必要であると私は考える。殆どの人は直感では物事が進まないのである。言葉や文字など、より分かり易く伝達できる手段が必要である。(個別に勉強しろというのは酷であるのだが…。)

by hkora11