|

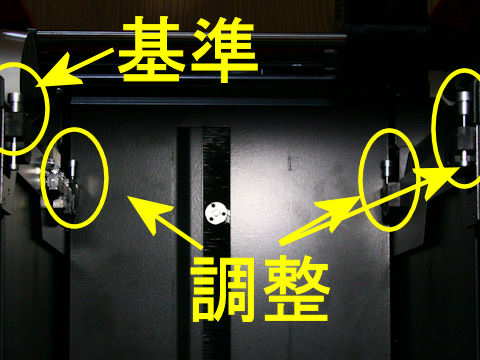

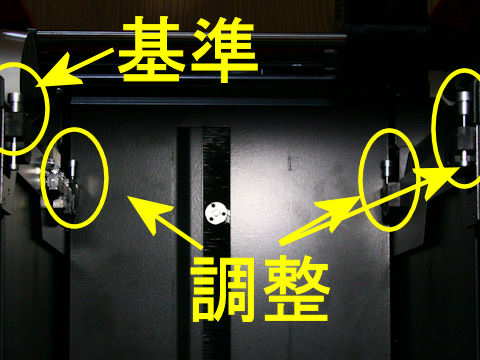

基準を最低の位置にして、その他の三点で水平化をしているが、極端に上昇させなければならない状態である。これは、以下の様な取り付けの傾きに因るものと考える。 調整ピンはベッドとの接触がされているかの通電チェックがされている模様。 |

| 最初の印象 切削動作確認 SCAN(光学方式)確認 |

(2015/07/04)

昨日午後2時頃に届いたのだが、思いの外軽い梱包の状態の様に感じられた。(構造体以外は全て樹脂製だね。)

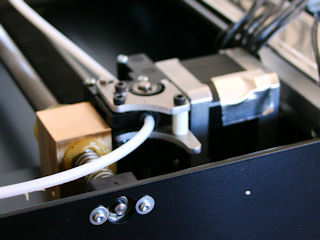

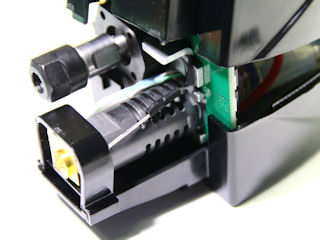

コールドエンド側のエクストルーダの送り構造は、完全にモジュール化していて、どのような減速処理が施されているかは簡単には分らない状態である。

ホットエンド側も作りこまれた構造である。簡単にはノズル等の交換は出来ないだろう。

プラットフォームの取り付けであるが、四隅に固定するピンが出ているのだが、3点で支持される為、残りの一点の高さ調整を行うような感じであるが、かなり高さ調整は面倒な感じ。支持材を支えているのが薄い板状なので、非常に不安定で揺れやすく、ネジきり部分が簡単に磨耗しそうである。

|

基準を最低の位置にして、その他の三点で水平化をしているが、極端に上昇させなければならない状態である。これは、以下の様な取り付けの傾きに因るものと考える。 調整ピンはベッドとの接触がされているかの通電チェックがされている模様。 |

あと、前方の扉の開閉では、閉じる場合にマグネットで保持するようになっているのだが、本体側のマグネットが両面テープで貼り付けられている為、簡単に取れてしまい、扉の固定が困難になる。その為、扉の開閉認識の為のマイクロスイッチが適切に動作できない状況になる。

|

現状は、テープで仮止め状態。 なにか、接着剤で固定した方が良いかも。 ただ、マグネット程度では、扉の開閉認識のマイクロスイッチを押し続けるだけの力が加わらないようで、開閉の誤動作を招く恐れがある。 本来なら、ダンパー程度の処置がいるような気がする。 結構、扉が勢い良く閉まってしまうので、危険かも。 |

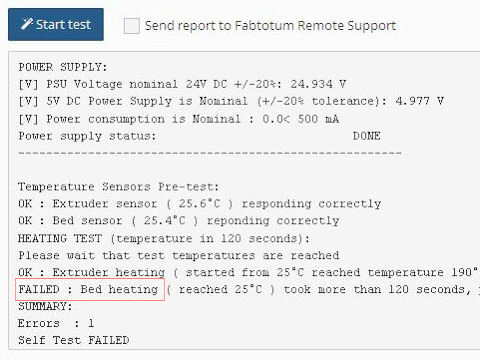

更に、ベッドが認識されない。ヒーター動作やサーミスタの温度検出、LEDの点灯がしない。

ベッド側のLEDは直接電源供給してやると点灯し、サーミスターの抵抗値も100kΩある。ヒーターも約3Ω程。

配線図やファームを見直して、適切な配線がされているか確認が必要である。

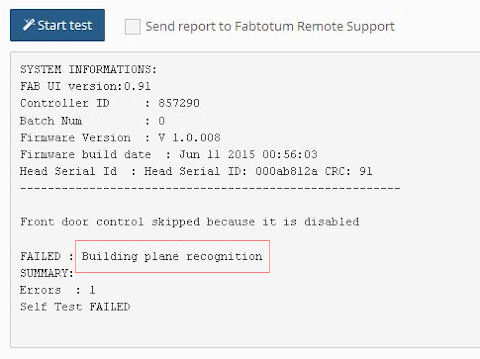

現状、セルフチェックで、『Building plane recognition』(多分ベッドのことか)でエラーがでる。

|

| (2015/07/05) この問題、ベッドの端子と本体側の基板との接触が高さがズレていて、接触していない事が見つかる。  水平出しで異常な高さまで調整していたのが問題かも。 再度調整してみて、それでも接触しないようなら、何か対策してみよう。 水平化する場合、1ピンを最低にしても他の高さを上げないといけない状況である。その為、どうしても端子が接触できない状態だ。 そもそも、1ピンが取り付けられている梁の取り付けが斜めで手前に持ち上がっている状態が原因だろうが、取り付けまで弄れないので、1ピンの支え部分のネジの底面を削って高さを強制的に下げる手立てを施す。 これによって、水平化と接点の接触を両立させる事が出来た。 しかし、ベッドは温まらない。  コネクター関係の接触やベッドとの接触が悪かったため、その辺りを適度に調整して、ようやくヒーターが温まるようになる。 セルフテストも無事に通過できた。 |

|

|

|

|

|

|

|

|

|

|

|

(2015/07/04)

ところで、FABtotumにはRaspberry Piが内臓されていて、色々と設定が弄れると思っていたのだが、小細工し難くなっているような感じである。

何か手立てを見出さねばならないようだ。

少なくともSSHでログインできるユーザーとパスワードって何が利用できるようにされているんだろうかね。どこかにヒントないかな。

(2015/07/06 FABtotumのSDを別途Raspberry Piにマウントさせて、内容を編集する事で対応。)

(2015/07/21 sshはpi/fabtotumでログインできました。色々やったんだけど、結局のところオーソドックスな設定でした。)

(2015/07/22 いろいろ試して探り当てたのだが、分った後でたまたま検索してたら偶然フォーラムに記述を見つけてしまうのは、やはりアホだなーと思うのでした。なんで必死に探している段階で見つけられないんだろうね〜。)

あと、FAN関係は結構喧しいし、CoreXYのベルトの駆動音もX軸もしくはY軸移動時は非常に五月蝿い。やっぱり変な微小振動が加わるのかな。

ようやく造形できました。ベッドの問題は無視しているため、相変わらずヒータベッド無しの造形。

|

|

内臓していたサンプルファイルを造形してみる。 とはいっても、ベッドの使用が前提だったので、そのままでは造形がベッドの温度待ちになり、造形が進まない。 操作に編集機能があったので、ベッドの温度設定部分をコメントアウトして、造形が出来る様になる。 |

|

|

外部で生成したGコードによる造形。 アップロードする方法がなかなか分らなくて、ようやく操作方法が理解できて、造形出来ている。 スタートコードとエンドコードは、スライス設定が紹介されていたが、結局、内臓していたサンプルコードの前後を参照して同様になるように編集する事になる。 |

(2015/07/05)

ダイレクトに慣れているから、やっぱりボーデンは厳しいね。連続しているときは何とかなるけど、移動時でのリトラクト動作にもたつきがあるし、押し出しの安定動作までの造形の荒が目立つ。ボーデンの性質を熟知していく経験が必要になるね。

本日気が付いた点では、以下の2箇所が筐体と駆動部で擦れ合う問題も確認できた。

|

|

スキャニングに関しては、光学のローテーション読み取りは動作するようだけど、プローブによるデジタイズ読み取り動作は不可解な動作で操作方法も未だに理解できていない。

生成されるファイルのタイムスタンプなんだけど、まだ外部にネット接続出来るような状態じゃないから、出荷検査したときのタイプスタンプで生成されているようである。(sshでログインして"sudo

raspi-config"を使用して、タイムゾーンをAsia/Tokyoに変更。2015/07/21)

(2015/07/07)

ヒーターベッド利用で、ファーストレイヤの定着での張り付が変わるかと思っていたが、なんら改善する様子はない。やはり、表面がガラスのつるつるの物への定着には、接着の補助的な物が必要である。PLAはシワなしPit位でも何とかなるが、ABSとなるとCubeStickに頼らざるおえない感じ。

FABtotum本体に内蔵できる(蓋を閉じられる)フィラメントのスプールって、幅が5.5cm以下でないとダメなので、手持ちのリールはほとんどダメだね。PolyMakr辺りが内臓出来る限界っぽい。スタイリッシュに活用するには、別途お金がかかるね。まだ空のリールがないから、リール自作しておく必要があるかな。

(2015/07/09)

とりあえず、CubeXのカートリッジ内の紙リールがあるので、それに巻き直して対応。きっちり巻くと芯が細いので強く巻き癖が付くので、軽く巻いておいた。

(2015/08/05)

適当に動作確認が済んだら、やっぱりボーデン仕様はやめてダイレクトに改造を試みようと思う。ボーデン仕様はやっぱり造形品質と安定性を保つには不利だ。

(2016/03/02)

レアなケースなのかもしれないが、フィラメント供給のヘッド側の継ぎ手の出口とJ-Headの入り口の間にフィラメントの一部が残ってしまって、フィラメントがヘッドに挿入出来なくなる事が稀にある。

ここで詰まっていると、二進も三進もいかなくなるので、当然ヘッドを分解して継ぎ手を取り外して詰まっているフィラメントの切り端を取り除いてやる必要がある。

V2ヘッドも似た様な構造であろうから、このケースの詰りが出た場合は分解を行う必要が出てくる訳だ。

(2015/07/20)

ようやくだが、Autodesk Fusion 360からFABtotum(RepRap)用のポストスクリプトを使用して、NCパスのデータ生成が出来た。

エアー動作であるが、切削動作の確認は出来た。まずは、この動作確認を色々行って、実際の切削を実施したいと思う。

ということで、基本的な部分の動作確認はできた。

(2015/07/28)

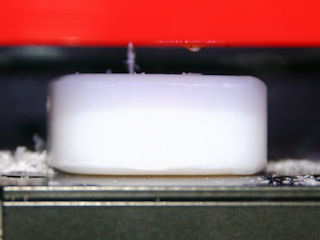

本日、実際に切削動作をさせてみているのだが、切削対象は石鹸(100均2個入り)なんだけど、切削屑が相当飛び散るね。もっと硬い素材だと、色々と悪さする様な感じがする。特に切削屑による傷や浸入による動作の不具合が心配な所。

|

|

|

|

|

Φ1.0mmフラットのミルビットにて切削。 1.0mm以下の細部の造形はバスされているね。 寸法的には僅かに痩せるから、ツールのブレがある様だ。誤差としてパスの生成時に調整が必要だろう。 |

(2015/07/29)

ところで、4軸切削を確認するにはどうしたらいいんだろうね。MeshCAMに回転切削があるけど90°間隔で4方向で区分しただけのものだから、あまり意味がない。で、Fusion

360にあるかなと思ったら、旋盤用だったりと。

手頃で入手できる4軸加工データ生成ソフトはないものか。

(2015/08/11)

本日、アルミの切削を試みたのだが、十分に動作設定関係に留意すれば切削油無し(ドライ)でも切削が可能な事が分った。

概ね、アルミより硬い金属を加工する予定は無いが、真鍮までならいけそうな気がする。

但し、切削屑が飛び散るので、装置(稼働部分や電気系統)に不具合が出ないような工夫が必要である。

|

(2015/08/14)

本日、真鍮(YZ22)の切削を試みた。アルミ切削時と同様の設定で切削油無し(ドライ)である。

一応、問題なく切削出来ているので、利用材料に関しては、真鍮までは大丈夫そうである。

|

(2015/09/02)

4軸同時加工のNCパスを出力するCAM環境が整っていないのだが、どの様な動作が行われるのか確認したかったので、エディタでGコードを作成してみた。

本来ならA軸指定で回転をかけるのだが、本装置の場合はE指定で定義して、単位は度である。本装置手前から見た場合、ブラス指定で左回転する。

(2015/07/20)

光学方式での回転によるスキャニングで最も高品質の読み取りを行ってみたのだが、読み取りの動作は一時間程で終わったが、その後のポストプロセス(ASCファイル化)で10時間位必要とされる。(ASCからSTL化は更に、20分ほどかかる。)

どう考えてもRaspberry Pi(旧式)で処理するには重たいような気がする。なんか別の処理の速い装置に送って行いたい状態である。

出来ることなら、ポストプロセスの処理を他の装置で行えるような方法を提供してもらいたいものである。

(2015/07/21)

期待はしていなかったけど、読み取りは最高品質でも使い物になるデータは取れないね。読み取りの素子の問題なのか、その後の処理上の問題なのか不明だけど、現状は明らかに限界を感じる。

で、プローブでのスキャニングに期待しているんだけど、まだ、思うように動作していない。