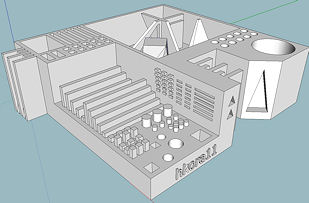

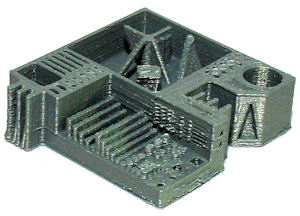

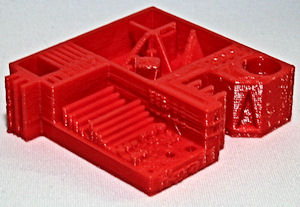

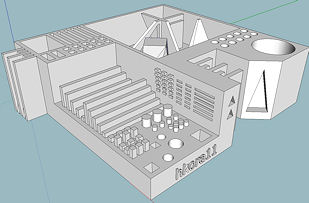

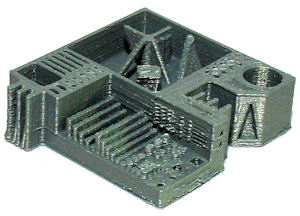

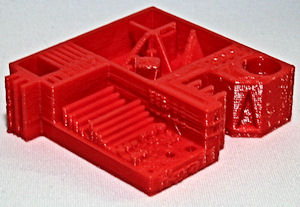

| CADでのデザイン | 実際に0.25mmピッチで造形 素材はABS(最も造形品質が悪い) |

|---|---|

|

|

| 実際に0.25mmピッチで造形 素材はPLA ABSよりも品質は良いが、ABSより吐出しが太めになる為、穴が塞がり易い |

|

|

目次

造形上のX−Y平面においてのルール

造形上のZ軸方向においてのルール

中をくり抜き閉じたデザインはしない

色分けして造形したい場合は、色毎にオブジェクト化する

サイズの制限

内部に複数のオブジェクトを配置しない

最上部の形状が細くなるようなデザイン

小サイズの形状を密集させるようなデザインはしない

先端が尖った氷柱状の物は空中配置しない

CubeXでは、以下の造形の限界があるため、求める目標の仕上がりに合わせてデザインを行う必要がある。

確認のための0.25mmピッチ用のSTLファイルtestmodel05.zip(42KB)

| CADでのデザイン | 実際に0.25mmピッチで造形 素材はABS(最も造形品質が悪い) |

|---|---|

|

|

| 実際に0.25mmピッチで造形 素材はPLA ABSよりも品質は良いが、ABSより吐出しが太めになる為、穴が塞がり易い |

|

|

| 1. | 最も細い外形の造形は約1.2〜1.4mmである | デザイン上、いくら細い外形を描いていても、造形時には往復で外形を造形するため、ヘッドのノズルの穴の径を小さくしない限り、出来上がる外形の細さは変えることが出来ない。 |

| 2. | 内側の造形に皺寄せ | 造形では、出来上がる外形はほぼデザイン通りとなるように行われるが、その内側の空間は造形する外形の太さ分の目減りが生じる。特に内側に穴などを配置する場合は、その穴が約0.2mm〜0.8mm小さくなる。 |

| 3. | 穴のデザインは大きめに |

上記にもあるが、穴は内側に約0.2mm〜0.8mm絞られて造形される。その為、目標の穴を造形するには、この絞られる分だけサイズを大きめにデザインする必要がある。 また、現実的に穴として造形される最小サイズは、 角穴では1.5mm角で造形時に最大で0.7mmで、角穴で1.5mm未満は穴が塞がる。 丸穴では直径2.0mmで造形時に最大で直径1.2mmで、丸穴で直径2.0mm未満は穴が塞がる。 |

| 4. | 外形と外形の間隔は1mm以上にする | 外形と外形の間隔は、それぞれが独立した状態を保つ場合は、その間隔は1mm以上必要になる。 |

| 5. | 外形と穴の境界と穴と穴の境界は1mm以上が必要である | 1.でもあるように造形時の細さの限界がある。また、2.や3.の制限がある。 |

| 6. | 表現できる限界サイズ |

造形できる最も小さいサイズのものは1mm角か直径1mmの丸位までである。但し、その形状は単なる丸点である。 形として表現できる最小サイズは、甘く見て2mm角以上かか直径2mmの丸以上である。 |

| 1. | 最も薄い造形は、造形ピッチ1層分である | 造形ピッチ0.1mm、0.25mm、0.5mmの倍数に該当する。 デザイン上で、このピッチを意識しておかないと、造形データ生成時に失われる形状が出てくる。 つまり、造形ピッチの倍数分で丸めこまれる。 造形ピッチが0.1mmの場合は、単位がmmで小数点2桁目以降は造形として現れない。 |

| 2. | 凹みと出っ張り | 垂直方向の面に、凹みと出っ張りの造形では、サポートが必要しない範囲で、最小のものは、造形ピッチの2倍のサイズで、その間隔も造形ピッチの2倍である。また、凹みと出っ張りは、0.25mm以上0.5mm以下であればサポート無しでも旨く造形できる。多少のダレが出るが、サポートが必要なほどひどくはない。 |

| 3. | 穴 |

穴の造形は、上記のX−Y平面と同様にサイズを変更する必要があるが、造形する形状にも依るが、サポートが必要になる場合もあるので、注意すべきである。 上方に50度未満の傾斜で絞っていく穴であれば、サポートは必要ない。 |

| 4. | 最初の1層目 | ラフトを使用しない場合は、造形ピッチの違いに関わらず、最初の1層目が必ず0.5mmピッチで造形されるため、一層目に造形ピッチに依存する重要な形状がある場合は、ラフトを使用することを勧める。また、ラフトを使用しない場合は、デザインで底上げの下駄を履かすような工夫が必要である。または上下を入れ替えるなどの方法もある。 |

| 5. | 個々の最下層と個々の最上層 |

造形では、個々の最下層と個々の最上層部分の造形結果は、あまり良い結果をもたらさない。 場合によっては、底上げや足し増しなどで後から削ることを前提にデザインしたほうが良い場合もある。 |

| 6. | 小さなサイズの物の積層限界高さ | 例えば、1mm角の形状を積層しても高さが10mm位が限度だと思ったほうが良い。どれくらいのサイズの物がサポートなしでどれだけ積層できるかは、色々と条件があると思われる。また、倒れたり傾いたりして、土台を無くすと最悪の状態になるので、注意すべきである。(造形を中止すべきだ) 尚、ビルド時に消失する場合もあるので、造形前にチェックしておくこと。(下と上は存在するが、中間が無いなどの奇妙な現象も出る) |

これは、CubeXのソフトウエアでのSTLファイルの読み込み時に、造形物としては除外されるからである。また、除外されながらも、くり抜いた内部にサポートなどの発生条件がある場合は、サポートが発生するからである。どうしてもくり抜いたデザインをしたい場合は、何処かにくり抜いた内部まで届く穴を開ける必要がある。CubeXで中をくり抜いた物の造形を参照。

これは、STLファイルにする場合に色の情報が伝達されないため、CubeXのソフトウエアでは単一の造形物として取り込まれる。

デザイン上で色分けされている部分に相当する形状を分離しておいて、それぞれをSTLファイルとして出力し、CubeXのソフトウエアでアッセンブリとして読み込み、色分けしたい部分に合わせたヘッドに割り当てる。CubeXによる多色造形を参照。

CubeXで一度に造形可能な造形物の最大サイズは、使用するヘッドにより異なるが、このサイズを超えるような場合は、予め分割して数回に分けて造形出来るように対応するべきである。CubeXでの最大造形サイズを参照。

CubeXでは同時に複数のオブジェクトがあるSTLファイルを読み込むことが出来る。しかし、見た目で複数のオブジェクトで構成されていることが判断できる場合は良いのだが、オブジェクト内部に完全に隠れてしまうようなオブジェクトがある場合は少々問題を起こす場合がある。

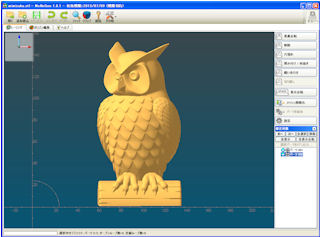

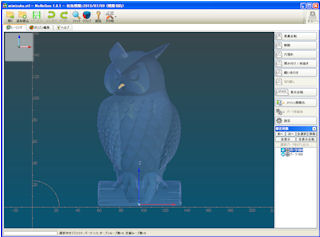

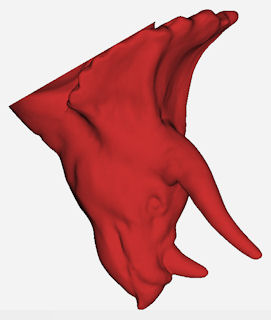

以下は、導入時のUBSメモリー内にあったサンプルのSTLファイルで、ミミズクのオブジェクト(Fig.1)である。一見何の問題も無い様であるが、実は、二つのオブジェクトで構成されていて、嘴の中に舌と思われるオブジェクト(Fig.2,Fig.3)がある。

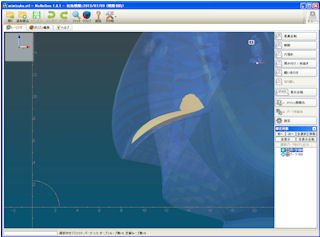

使用アプリは『MoNoGon』である。

この場合、そのままビルドしてしまうと、両方を造形しようとするデータを出力するため、内部の舌を造形するのに納まりきらないフィラメントが、嘴の外形にはみ出るような結果をもたらす場合がある。

|

|

この様なことから、内部にオブジェクトを配置するようなデザインは、基本的にやらないほうが良い。

|

| Fig.1 |

|

| Fig.2 |

|

| Fig.3 |

最上部の形状が細くなるようなデザインは、造形時、直前に造形した部分の温度が形状を留める迄に十分冷めていない状態で行われるため、変形などで適切に造形できず、場合によっては倒れて土台が崩れることもある。(造形の動作としては、休み休み行うのだが、十分に冷めて形状が安定するだけの時間を取らない状態である。)

この様な事から、出来れば分離して造形量の多い位置で造形が行えるようにするべきである。また、どうしても分離したくない場合は、その高さまであるダミーを用意して、細い部分の造形に一点集中する様な事が無いような工夫が必要である。

尚、強制的に造形物を冷やす(ドライヤーなどで冷風を当て続ける)方法があるのならば、それを利用するのもよい。

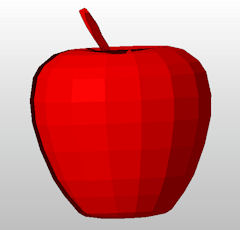

例えばへた付の林檎を造形しようとする場合、へたが最上部にあるような造形では、へたの造形だけに集中することになり、事前のへたの造形物が十分に冷えて形を固定できずに次の層のへたの造形を行うことになる。結果として土台となる部分が冷めないまま変形して、目標とする造形結果が得られないような事になる。

| CADでのデザイン | 造形結果(PLA 0.25mmピッチ) |

|---|---|

|

|

CubeXでは、STLファイルに定義されている形状を出来るだけ忠実に造形しようとするがあまり、造形では小さすぎて形状が適切に表現できない事もある。しかし、この忠実さが仇となり、小さな形状が密集している場所では、それぞれを造形しようとするが為に、本来の積層高さ以上にフィラメントを吐出して重複した造形を行ってしまう。この為、その部分が他の部分より積層が厚くなってしまい、場合によってはその後の造形が継続できなくなるような事態になる可能性がある。これは、一つのオブジェクト内でもそうだが、複数のオブジェクトが密集していたりする場合も同じである。

このような事から、デザインでは、細部を忠実に表現するのではなく、大雑把に定義する事が重要である。

(2013/10/18)

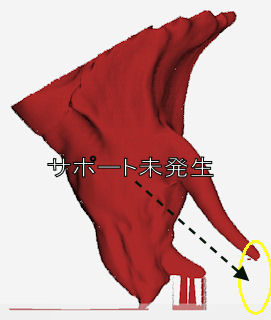

CubeXでのビルドでは、特定の形状に対してサポートが発生しない問題がある。

例として、氷柱の様な先端が尖っているが細長い物を空中に定義した造形物の場合は、その側面に対しては当然サポートの発生条件に当てはまらなく、また、先端が尖っているために、サポートの発生基点すら定義されないため、ビルドしてもその先端までのサポート材が自動では発生しない不具合がある。

この対策としては、その先端の断面を変更するか、先端までに至る独自のサポートをデザインして造形に当たる必要がある。

|

|

| ビルド前 | ビルド結果 |