|

掲載開始:2013/09/20

(2013/09/21)

(1) 装置の調整状態の確認

メーカーが推奨している状態に本体を調整しておく。先ずは基準となる状態へ調整しておこう。

(2)~(4)、(7) 造形データの1層目の設定の確認

この問題は、『かんたん設定』で起きている問題と思われるので、各設定でのG-codeでの1層目のデータを比較確認して、何か違いが存在しないか調べる必要がある。もし、違いがあるとすれば、その部分を0.1mmピッチの造形開始として修正する様にすればよいだろう。

(2013/11/04)

『かんたん設定』では、明らかに造形ピッチ毎に最初の一層目の作り方が異なる定義をしている。『かんたん設定』では、スライサーへの処理定義ファイルを自動生成する仕組みを取っているので、SCOOVO studioそのものの動作を定義しているファイルを修正する必要があるようだ。

因みに、通常のインストールだと、C:\SCOOVO\data\scoovoフォルダーにそれぞれの定義のiniファイルが存在するので、バックアップして必要に応じて修正すると良いだろう。

(2013/10/12)

(5) ベッドの温度管理改善

2013/10/11での仕様変更発表により、ベッドを取り付ける為のベッドマウントが新設されている。このベッドマウントの素材の効果により温度変化が良い方向に傾いているかもしれない。

(2013/11/04)

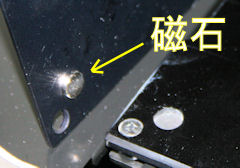

ベッドマウントの素材は樹脂系の様で、温度変化に有利に働く可能性がある。また、磁石はベッド側に着いていて、ベッドマウント側の穴に収まるようにして位置ズレを防止する様である。

|

(2013/11/15)

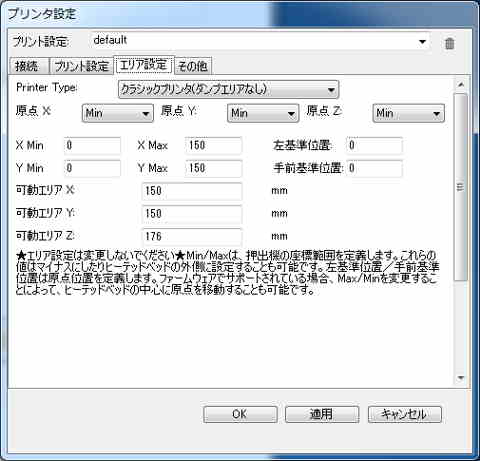

ベッドマウントが新設されているが、この新設の高さ分がZ軸の最大サイズ175mmに対して目減りしているのではないかと思われる。

どうも待機動作を行うたびに、最上部で異音がしてドン突いている。

仕様変更と共に、最大造形サイズも変っているのではないか?

(2013/12/30)

最初の造形開示時の不具合を確認する為、造形開始時に事前の吐出しのSkirtの造形状況を調べて、本当に吐出しが完了してから造形が始まっているかを見ておくべきである。

事前の吐出しが不完全だと、最初の造形層が不完全に始まるので、色々と問題を引き起こす要因となる。

特に、小物の造形だと一層目が出来ずに次の層へと移る動作となる為、定着が出来ずに造形が進む事になり、うまく造形できない状況となる。

最初に提供される『かんたん設定』の定義では、この様な問題を抱えている状況が見られるので、造形する環境や造形対象により適切な設定に書き換えて利用する事をお勧めする。

(2013/10/12)

2013/10/11での仕様変更発表により、エクストルーダのギヤの変更や冷却用のファンの高回転化、空間の確保などの改善が見られるので、何らかの効果があると思われる。

(2013/11/04)

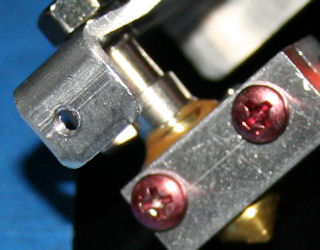

エクストルーダー関連の改善状況

|

|

|

|

|

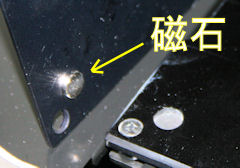

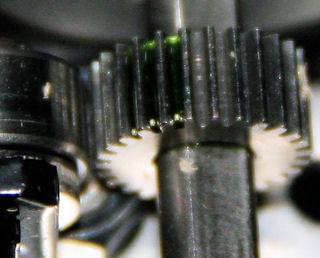

ギヤの歯がより深く幅広になっている。(歯の間に緑色のジェル状の粘着物が着いている) ホットエンドは、特に断熱塗料などは塗布されていないが、何やらノズルのフィラメント供給側には不明の盛り物が施されている。この為、ホットエンドの分解を断念した。 (2013/11/14) 分解したところ、一方のネジの締め付けが出来なく、アルミブロック側のネジ切りが馬鹿になっている様で、その為、接着材を盛りつけて固定していたようである。ある意味、不良対策が施されていたようだ。(酷い) 空冷の為の放熱板が巨大化した工夫が見られる。しかし、ヘッドカバー内に配線関係が詰め込まれていて、空冷の為のファンの一部を塞ぐようになってしまっているのはいかがなものか。 |

(2013/11/14)

エクストルーダの改善効果であるが、はっきり言うと不完全である。また、トルク不足なのか、押さえつける側の圧力が不足しているのかフィラメントの送り出しが弱いようで、リールに巻きついているフィラメントがうまく引き出しできない状態がみうけらる。巻きが緩いとうまく引き出して行くが、きつい状態だとリールを回転させるだけのトルクがないような気がする。

(2014/03/18)

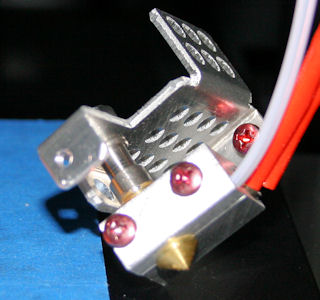

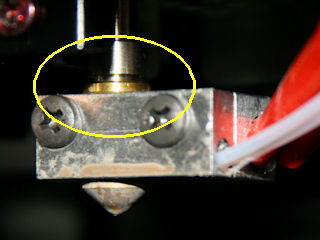

かなり遅くなったが、修理戻りで変更されていた部分や、その他の気になった部分の画像である。

|

ノズルとアルミブロックの接着剤止めはなくなっている。また、アルミブロック同士を止めているネジもちゃんと締め付けが可能になっている。(ねじ切りは馬鹿になっていない。) |

|

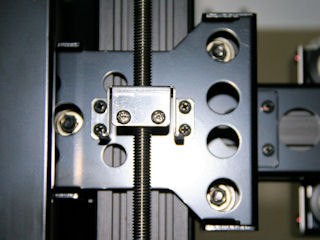

コード類では、最初の時は自由に動き回っていたが、今回のものは動きを束縛する為に留められている。前回のものは作業漏れの様だ。 |

|

レールとの取り付け状態 |

|

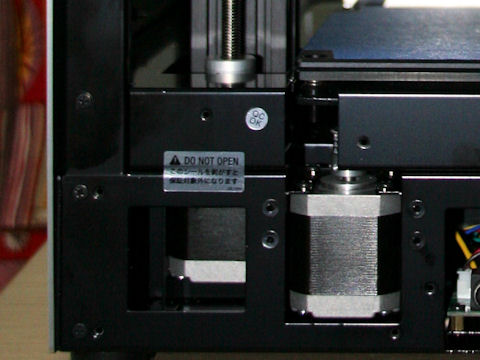

片側のみだが、何故か取り外しを禁止するラベルが貼られている。 やはり、片側しか調整していないのであろうか? |

(2013/09/21)

造形確認用とて利用できる基本的な図形(造形サイズの限界の50%程度の半球が良いのでは)を準備し、実際に造形したものとの比較をして、造形状態を確認すると良いだろう。

あまりに、意図した形状と異なる造形結果の場合は、装置の調整状態に異常があると判断できるので、サポートへの修理依頼をするようにしよう。

但し、この造形結果では、造形時にベッドからズレることが無く、また、造形時に変形が無いようサポートや中味の選択が適切であることが前提である。

(2013/10/30)

Slic3rのスライス処理速度を上げる方法として、利用できるスレッド数を増やす方法がある。CPUが対応できるスレッド数まで増加させる事が出来るはずである。

デフォルトでは、「Print Settings」タブの「Advanced」の「Other」の「Threads」が”2”であるので、対応できるスレッド数まで増加させる事によりスライス処理速度が上がる。但し、スレッド数を増加させると消費メモリーも増加する為、メモリーの実装容量も考慮する必要がある。下手にスレッド数を上げてハードディスクにスワップする様では、逆効果である。

当方で確認した物では、スレッド数を"4"まで増加させて、処理時間が2割ほど短縮出来た。

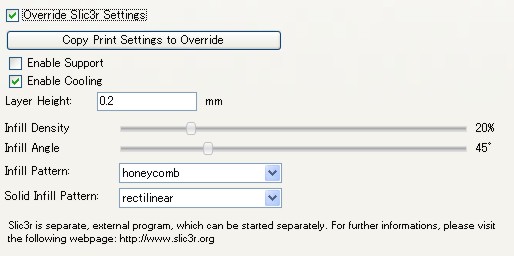

(2014/01/07)

Slic3rのバージョンV1.0.0RC2にすると、かなりコード生成速度が向上している。これ位のコード生成速度になると、条件を変えて繰り返して確認する作業の効率が上がり、より良い条件出しに役立てる事が可能になる。また、一部の条件設定が上書きして処理出来る様になっているため、パラメータの設定を書き替えなくても条件が変更可能になっているのも作業効率を向上させている。

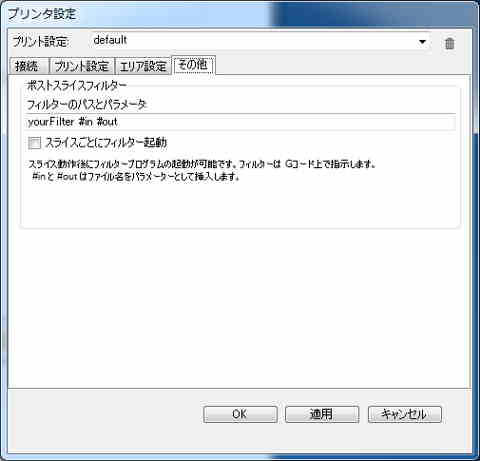

|

|---|

(2013/09/20)

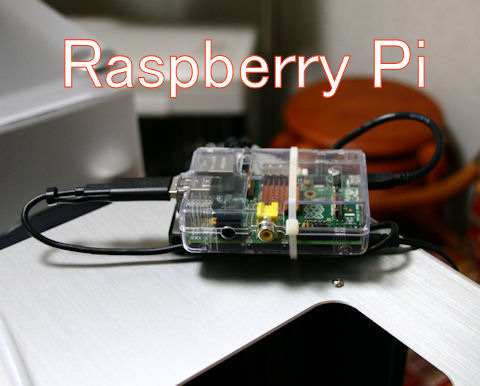

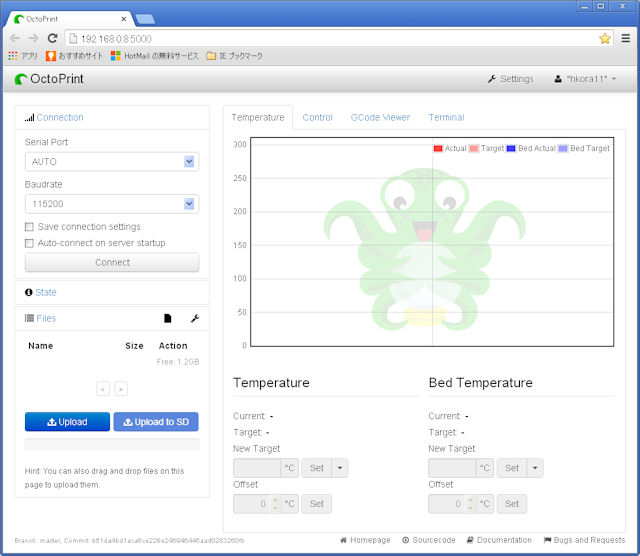

接続するパソコンの消費電力が気になるので、Raspberry Piでのコントロールが出来ないか検討していたところ、都合が良さそうなプログラムが見つかった。

OctoPrintというホストコントローラーと呼ばれる3Dプリンタ用のソフトウェアで、制御コマンドを3Dプリンタに送る働きがあるものである。基本操作はブラウザ上から行うので、Rasoberry

Pi本体以外にもネット上に接続されているパソコンやiPadからでもブラウザを通して制御できるようである。情報は、「なんでも作っちゃう、かも。 Raspberry PiにOctoPrintを入れてWebブラウザから3Dプリンタを制御する」である。

これで、少なくとも消費電力の問題は解決出来そうである。また、Webカメラにも対応しているようで、装置の監視もブラウザ上で行えるようであるので、至れり尽くせりである。かなり理想的な環境が構築できそうな気がしてきた。

(2013/11/05)

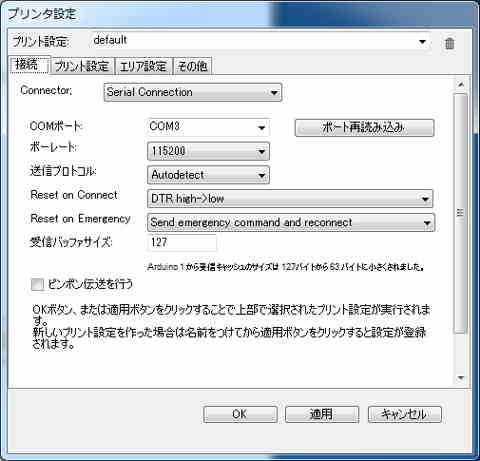

専用のSCOOVO studioでのコントロールでは問題なく装置が動く(これも一苦労した)のだが、別なパソコンにインストールしてあるRepetier-Hostだけでは動作しなかった。なにやらUSBのポートをCOMポートに化けさすプログラムをインストールする必要があるようだ。また、このCOMポートの選択関係の記述が見当たらなかったので接続での確認には一苦労した。

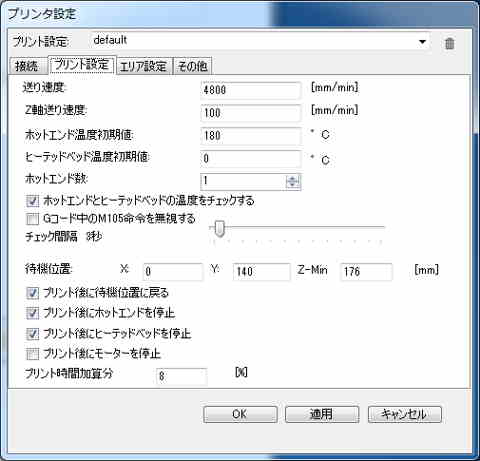

更に、Repetier-Hostからでは、プリンター設定が適切に定義出来ていなかった様で、プリンター定義を同一にする作業が伴った。通信速度に関してはこんなに遅くても良いのかと思うほどのレートである。基本的には少量のテキスト情報を送りつけたり、情報を吸い上げたりする程度であるからこれで良いのであろう。

肝心のReptier-Hostからの造形であるが、その確認はまた後ほど。OctoPrintでの動作確認もしなければ...。

|

|

| 待機位置のZ-Minの値は165mm位にしたほうが良い。 Z軸の原点管理の精度が無いため、余裕のある範囲がよい。 造形の最大サイズの値よりも大きめに、170mmより少なめに。 (2013/12/22) 修理調整後、デフォルトの値で動作可能になった。 (2013/12/30) 送り速度は、4800より遅くした方が良い様である。待機時の移動で急ブレーキが掛かって五月蝿い。たまに前方にベッドがぶつかる。3000程度位。 |

|

|

|

| 可動エリアZの値は、余裕をみて170mm位にしたほうが良いかも。 残念ながらZ方向の位置決め精度が悪いため最大サイズが目減りする。 (2013/12/22) 修理調整後、デフォルトの値で動作可能になった。 |

(2013/11/11)

先ずは、Reptier-Hostからの造形であるが、上記のようなプリンターの設定を行えば、造形が可能な事が確認できた。

意味があるかは定かでは無いが、COMポートのレートを念の為、合わせておく方が良いかもしれない。

COMポートの仮想化ドライバーは、RAMBo(UltiMachine)で、"3D Printer powered by RAMBo(COM?)"で接続する様になっている。

(2013/11/12)

期待していた、Raspberry Piを利用したOctoPrintの動作であるが、レートも十分に低い設定なので、問題なく動作し、造形出来る事が確認できた。

これで、見かけ上、スタンドアロン型(CubeXと同じような使い方が出来る)になる。消費電力もPCによる動作環境よりも遥かに消費電力が少ないRaspberry

Piであるので、解決である。

後は、LAN付けでの操作になるが、問題は無いだろう。(SCOOVO導入前に確認済み。)

尚、Raspberry Piなので、操作の反応が相当悪いのだが、これは、我慢しようと思う。(他のPCやiPadからの操作の方が快適である。)

先ずは、一安心である。

(2013/11/14)

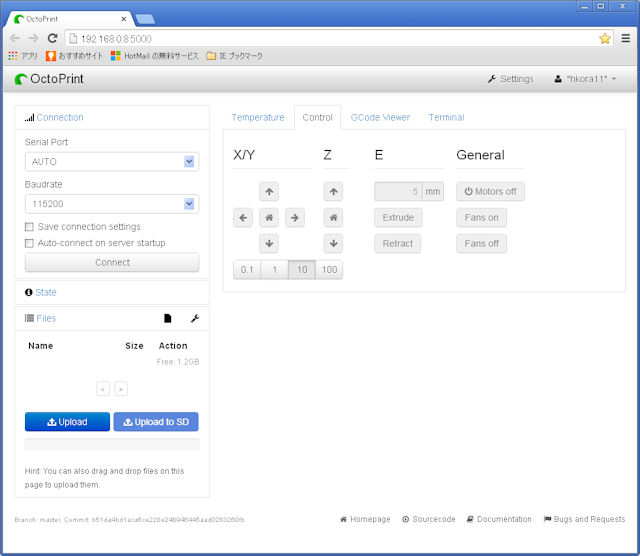

OctoPrintの設定では、待機位置の登録部分が無いため、造形終了時の待機位置へのヘッドの移動が行われない。

特に不都合がある訳ではないので、折を見て、OctoPrintのソースを眺めて、定義できるように改変しようと思う。

また、OctoPrintの使用を前提にして、G-codeの最後に移動専用のコードを挿入しておく定義をスライサーに設定するのも良いかもしれない。

|

|

| ケースとCPUにヒートシンクを付けている。 本体のUSBポートにはHUBのみを接続している。 その他のUSB機器はHUBからの電力供給となる為、 HUBは独立したACアダプターから電源供給されている。 |

この状態で、ネットワーク経由で制御が可能になる。 (2013/11/18) 注) HUBは電源供給能力に余裕がある物を択ぶ事。 因みに、私はELECOM製の「U2HS-MB02-4SBK」を使用。 SCOOVO C170本体との接続ではバスパワーで動作する部分がある。 本体電源は、モーターやホットエンドなど、電力を必要とする部分用である。 |

| 温度管理 画面 |

|

|---|---|

| 制御画面 X/Y原点移動 や Z原点移動 は あるが、 待機移動 は 無い |

|

(2013/11/17)

簡単にRaspberry PiでのOctoPrintの動作を説明しておく。

上記のような構成に見られるように、Raspberry Piにはディスプレイやキーボード、マウスなどは取り付けられていない。

電源を投入すると、自動的にOctoPrintのサーバーソフトが起動されるように仕組んであり、後はWiFiが起動しているので、ネットワークで接続できる状態にある。

ここで、他のPCやiPadからブラウザでRasberry Piに割り当てられたIPアドレス:5000で接続をすると、上記のような画面が表示されるのである。

動作させるためには、更にログインする必要がある。

ログイン後、3Dプリンターの操作などや、造形する*.gcodeファイルをアップロード(使用しているPC側からRaspberry Pi側へ)したりする事が出来る。

あくまで、3Dプリンターを制御しているのは、Raspberry Piになるので、操作に使用しているPCやiPadの接続を切っても正常に制御されている。

この様に、必要に応じて接続し、制御をさせたら接続を切るような操作が出来るのである。

また、Raspberry PiにUSB経由のWebカメラや専用のカメラモジュールを接続することで、動作状況をPCやiPadで確認できるようになる。

簡単であるが、こんな事が出来る。

(2013/09/21)

スライサーの設定項目だが、実際に設定値の変更でどのような結果が得られるのか不明な点が多い。だが、先ずは各設定項目の意味を理解することが重要と思われるので、日本語に翻訳された解説が見つかったので紹介しておく。

Slic3rのもののサンプルが、以下のサイトに挙げられてる。

■3Dプリンタ - 株式会社アイツーアイ技研

■-世界遺産模型の- ばーちゃわーるどの22 Slic3rでの積層0.1㎜プリント

■3Dプリンタの設定をいじる (2014/05/27追加)

■当方の解説 『アドバンス設定』

また、

Skeinforgeのもののサンプルが、以下のサイトに挙げられてる。

■-世界遺産模型の- ばーちゃわーるどの18 Skeinforgeの設定

■Division-EngineeringのSkeinforgeの設定

■当方の解説 Skeinforge

(2013/09/21)

私が、CubeXでの動作確認や造形ルールの作成の為に行った作業を簡単に挙げておく。

本体が納入される前に、テスト用のサンプルデザインを行い、STLファイル化しておいた。

具体的には、

■形状とサイズ、配置角度を変更した物を用意。造形時に造形ピッチや中味の違いでの差異確認。

基本形状の再現性を見るため、立方体や円柱、球面、網目状の形状、円錐、タワー上(立ち上げ角度を色々と変更したものと上下反転)の物等

■曲面の造形確認用に、曲率の異なる物を配置を色々と変えたサンプルを用意。造形時に造形ピッチや中味の違いでの差異を確認。サポートの付き方の確認も行う。

■外形最小形状確認と穴の最小形状確認(造形面並びの積層面、積層面ではフィラメントのダレの限界距離も確認)

■多色造形確認(ヘッドの取り付け調整確認にも役立った)

■より複雑なサンプル形状のサポートの付き方、内部の埋め方の確認

■大物造形確認(ABSの熱収縮での反りを主に確認)

■サポート除去確認(ブレイクアウェイ、PLAの苛性ソーダでの除去、PLAの温水での除去)

■デザインの再現性確認(意匠の表現能力確認)、分割造形での組み上げ精度確認。

■仕上げ作業確認(溶剤や塗料、接着材、加熱での融け具合)

■簡単な機械的特性確認

大雑把では在るが設定変更できる項目が少なかった為、以上のようなテストを実施しながら装置の能力の把握に努めた。

尚、本確認前に、基本として装置の再調整を実施している事を挙げておく。(ベース作りが大切)

(2013/11/11)

造形であるが、ノズルが0.35mmだから、より細かなサイズの造形が出来ると思っていたが、どうも1mm未満のサイズへの造形がSlic3rでは失われる様で、造形出来ない状況である。この点は、スライサーの設定をもう少し調べなければならない。

とりあえず、CubeXよりはエッジがより鮮明に造形される事は確認できた。また、底面と上面の仕上がりは流石に素晴らしい。

(2013/11/04)

本日装置が到着したので、色々と調査した後、調整を行い実際に造形にチャレンジした。

色々と問題が挙がっていた、0.1mmピッチの『かんたん設定』からの造形である。(導入そのままで、定義ファイルは修正していない。)

ベッドには指定通り、ブルーテープを貼り付けての造形であるが、なんら問題なく造形が行われている。

但し、使用したフィラメントはCubeX用の断裂で半端な長さのPLAの青を使用した。(これは純正品よりも良質なのではないかな?)

造形時の振動であるが、あまり気になるほどの揺れはない。それ程、造形速度が遅いのだ。

現状の造形速度では、多分、振動を問題視する必要はなさそうである。

(2013/12/28)

造形時のオーバーハングの影響で、造形品質が思わしくない状況を確認するようになったので、装置内に造形物の冷却の為のファンを設置してみた。

装置内の空きスペースには限りがあるので、120x120x25mmサイズ(ガード付なのでその厚み分サイズアップする)のUSBファンを一つ設置してみた。

冷却効果は絶大で、オーバーハングで気になっていた部分が、全くといって良いほど無視できる状況となった。

しかし、一方向のみの冷却の為、効果が現れたのは風が当たる側のみで、その反対側は悲惨な状況となってしまった。

冷却効果を得るには少なくとも左右二方向以上から送風を行うようにしなければならない様である。

とりあえず、対策としては有効である。

このファンを動作させると、当然ヘッドの温度も下がってしまうので、最初の温度制御が不安定になる。また、ヘッド温度を一定に保とうと制御が掛かるので、必要以上にヘッド温度を上げる制御となり、消費電力が上がってしまう。

尚、直接ヘッドに風が当たり難い様に、ヘッドカバーは常時取り付けしておく事を勧める。

風向調整やダクトを設計し造形して、一つのファンで二箇所以上に効率よく冷却出来るような工夫もしてみようと思う。

今回の設置方法だとアクリルカバーの側面側が邪魔となるが、ファンのダクト設計をうまくやれば、上部もフィラメントの供給スペースがあれば良いので、一部から吸気して左右に振り分けるような構造も可能である。

(2013/10/30)

造形データであるG-codeがテキストファイルで出力される為、色々と人為的な小細工が可能である。

一通りの造形データだけでなく、複数の異なる定義で作成された造形データを部分的に入れ替えして重要な部分とそうではない部分の造り分けをしたデーターを創造する事が可能である。

(2013/11/03)

SCOOVOの導入を期に、G-codeの編集での造形確認をしようと思っていたのだが、その前にCubeXでG-code編集後の造形が可能になっている状況が一時的に存在していたので、実際に編集して造形を確認し、うまくいく事が判った。

多分、G-codeの編集は玄人には当たり前の処置なのであろうが、スライサーの設定だけでは対処しきれない状況を改善出来るので、編集環境を強化して行こうと考えている。因みに、CubeXのG-codeは専用命令等があって理解できない部分がある。

(2014/04/19)

まだ試してはいないだけど、Slic3rの単独利用時には、任意の高さの位置を任意のピッチでスライスしてGコードを吐出す機能がある。

これらを使用する事で、一つの造形物内に複数の造形ピッチを割り振ったGコードが生成出来るので、可変ピッチの造形が可能になる。

個人的には、複数の造形ピッチでGコードを生成してカット&ペーストする方法もあるが、この機能の方が不要な部分のデータを生成しなくても済むので利用価値は高い。

(2014/4/20)

造形はしていないけど、指定の高さを指定のピッチでGコードが生成される。一回の操作で複数のピッチを混合したGコードが生成出来るのでお試しを。

但し、ピッチ以外の部分の条件を変える様な操作はこれでは出来ない。(例:温度を変えたり速度を変えたり吐出し量を変えたりといったもの。)

(2014/06/09)

確定的な情報ではないけど、もしかすると溶融時に出る物質をコーティングしてサイズアップしてくれるかもしれない。

サイズが大きくなる事で、浮遊する事が避けられ回収も容易くなるかも。

部屋が油汚れで汚くなる可能性があるが、かなり改善される可能性がある。

だが、本当に造形装置や造形物に悪影響が無いのだろうか。また、油臭くなるかも。

更に酸化した油は低温発火を起す可能性があるので、清掃作業はコマ目にしなければならない。

(2015/06/06)

最近のFDMの装置では、密閉型のものが見られるようになり、装置内の温度管理も適正に出来て、更に排気に対してもフィルターを完備するなどの配慮がされている装置が出始めている。また、この様な背景から密閉のボックスを提供するような状況も見られる。