|

2019年度

1月〜3月

4月〜6月

7月〜9月

10月〜

2018年度 / 2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

(2019/09/26)

今回の三代目の自作機のエクストルーダに採用しようとしている400ステップのモーターなんだけど、一方は素でもう一方は約8:1のサイクロイドギヤボックスを併用したもの。重量差は87.8gもあるので、出来ればサイクロイドギヤの方を利用できるとありがたいのだけど、なにせギヤボックスがABS樹脂性なのでどれだけ耐久性があるか不明な所。

|

(2019/09/23)

一般的なノズルに変更して造形する際に小径ノズルでの造形に馴染んでいてちょっとうっかりしていたんだけど、スライサーの設定項目でノズルの先端径に依存する項目としてサポート材のXY

Gapが挙げられる。

このXY Gapはワークとサポート材の隙間になるんだけど、この設定値にはノズルの先端径の1/2以上に設定すべき項目で、できるだけ狭いほうが有利に働く事が多い。

ここで気になるのがノズル先端の孔の周りの肉厚がやたらと厚いタイプのノズルを使用する場合で、ちゃんと確認して設定しておく必要があるものだ。

まあ、肉厚のノズルがあった場合は、出来るだけ肉厚部分を孔径分の厚みになるまで削る対策をしているのだが、未加工のノズルを利用していてXY Gap値が小さすぎてワークやサポート材に悪影響が出てしまっていた。

サポート材の生成ギャップ / SCOOVO C170改 小径ノズル

(2019/09/23)

ハロウィン用のパンプキンの蓋になる部分の造形なのだが、たまたま良い造形サンプルとなったのでご紹介。

所謂、特殊な造形方法を用いるのではなく、ごく一般的なスライサーを利用した方法で、以前の王道であるスライスピッチを細かくしなくても得たい曲面の状態を実現する方法である。

先ず、サンプル1は普通に水平に配置された状態で0.2mmピッチでスライスして造形した物で、当然ながら緩やかな曲面は0.2mmピッチにより失われる部分がある為、階段状の段々畑状態で造形されている。

サンプル2は、水平状態から60度立ち上げた状態に配置を変えて0.2mmピッチでスライスして造形した物で、曲面をきつくすることで喪失する部分を軽減している。また、蓋の裏側にシームポイントを集中させる事で、表面への出現を防止している。

この様に、造形物の配置方法を変えるだけで造形の仕上がりが変化するのである。

|

(2019/09/22)

久々に形状の大きな物の造形に勤しんでいるんだけど、やっぱりABS樹脂での造形では反りの問題が顕著になる。

で、自作機での造形なのだが、ほぼ水平に近いオーバーハングの所の造形を行う場合、ある程度はサポート材に定着しているものの、その片鱗が徐々に反り上がり始めてくるのだ。本来なら反り上がっても次の層の造形でのノズルで押し下げられて極端な反り上がりにならない筈なのだが、残念な事に自作機のベッドに採用している基板が太鼓状に設置されている為、中央付近は上下動するほど柔軟な状態で反り上がっている部分を矯正するのではなくベッド毎撓んでしまいより反りが強調されていく始末。この点では設計的に中央付近に支えを設けない状態で基板を採用した事はミスだった様である。そこで、三代目ではこの点に改善を施す為、ベッド用の基板の全面を下支えする様にヒーターを密接設置する構造を採用。但し、ヒーター部分はスプリングである程度上下する様にはする。ベッド用の基板を使用しない場合はヒータに付属していたアルミ板がベッド代わりになる予定。

でだ、根本は反りが防止出来ないのが問題なのだが、この様なベッド側が柔軟に上下するタイプの場合は何らかの対策を施して造形する必要があるね。

小生の自作機の場合、基本的にベッドは完全固定されているのでベッドの基板が撓まない限り上下の撓みはないので、対策としては先にベッドに強固な土台を造形するという方法を採った方が良いかもしれない。

よくベッドの水平調整に見られるようなスプリング入りの支えの場合、もしかすると同様の問題を秘めいている可能性があるかもね。

そういや、C170はベッド側がスプリング入りの調整で、且つヘッド側が自重で押し下がっているだけで上下動してしまう代物なんだよね。

(2019/09/20)

今回自作機三代目を製作するに当り、事前に必要部品を全て揃えてから組み上げる予定にしていることもあって、現在樹脂パーツを造形している。

で、今回は出来るだけヘッド周りを軽量化したいのでABS樹脂パーツを多用している。まあ、漸くベッドが加温可能なHKMSシリーズを用意できているので、その活用でもある。ただ肝心な部分はPETGを使用するので、そのパーツ造形にはCubeXの使用となるのだが。

でだ、使用するABSのフィラメントなんだけど、随分相性が悪くて活用を控えていたAbeeのABSフィラメントを活用している。でもどうも溶融温度帯が低めでないとノズルを詰まらせる炭化物が発生し易いんだよね〜。お前はPLAじゃないのか?って感じ。頑張って消化しなければ!

一応、AbeeのABSフィラメントはアセトンに良く解けるのでPLAではないと思われるけど、独特のABS臭はあまり感じないんだよね。燃やすと煤が大量に出るのは何が混入されているのやら?

そうそう、この後ご依頼造形もあるんだよね。ハロウィン用のパンプキン。

(2019/09/18)

なんとなくなんだけど、低価格帯のフルカラー造形装置って、FDM(FFF)方式にインクジェットで着色する方法が主流になりそうだね。

で、この方式だとベースのフィラメントカラーは白色系でそれにYMCに黒という感じかな。透明半透明や金属系光沢系等は難しいだろう。

ただ、積層跡が残るから仕上げ等の後処理で折角の着色が失われない程度に塗布される必要があるよね。

あと、色が剥げてしまった単色部分や未塗布部分を指定する事でインクを調合して採り皿に少量出力してくれる機能があると良いかも。

(2019/09/06)

たまたま造形でのサポートの設定関係の質問があったんだけど、小生の場合は小径ノズルが前提で小物ばかりになるからあまり参考にならないと考える。

質問者当人はサポート材の除去でワークを破損したので、より良い方法があるのではないかとの質問だとは思うんだけど、該当する造形物では小生は分割してサポート材の生成で良好に取り除く事が出来る様に配置して造形している事もあるので、多分全く役立たないと思うんだけどね。

それよりは、同じ造形物を一体で造形している方に質問すれば良いのだろうに、ちょっと勘違いしているのかも。

でだ、小生も該当する造形物からサポート材を除去するのには苦労した経緯があるから、除去は簡単ではなかった。

んで、分割した旨の返事をしたら、今度は分割方法が分らないから造形に使用したSTLファイルがないかって折り返してきた。何でそんなに造形したいのかね?

一応、Meshmixerを使うのと造形に使用したSTLファイルは添付してあげたけど、適切に造形出来るかは不明だね。多分、サポートがうまく取れないって再び嘆きそう。

クシャミが二回もでてしまったから何事かと思えば、案の定というか折り返しのメールが来ていたということでした。

(2019/09/04)

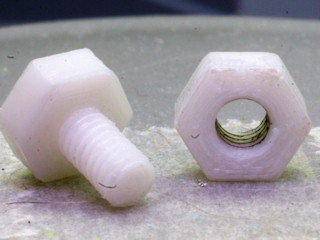

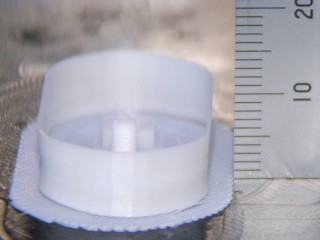

パーソナルレベルのFDM(FFF)方式の造形装置でM3のネジが造形できるかの課題が出てたんだけど、STLの在りかをThingiverseで見つけたので造形に挑戦してみることに。

なんか強度がどうのこうのいわれていたので、ちょうどC170改にPC-Maxが設置されていたので、C170改で造形してみることに。

まあ、世間的には粗悪の装置に部類するんだけど、エクストルーダのギヤやホットエンド回りとノズルを小径の物にして、ワークファンも追加して利用している。

Thingiverseの造形設定指示に0.05mmピッチで行うように記載されていたので、そのピッチで造形している。

それで、C170改で造形出来なかったら、その上の品質の自作機のHKMSシリーズで挑戦するつもりだったが、その必要はなかったね。

|

|

|

|

そういえば、小生の所にはCubeXというじゃじゃ馬の装置があるんだけど、こちらも手懐けて現役で活躍している。俗にBFB一族と呼ばれるこちらも悪名高い装置。

(2019/09/04)

なんか一時的に小生の書き込んだページへのリンクが検索サイトの上位から消滅してしまっていたんだけど、そんなに読まれたくない事が記載されているものなのかね?ちょっと赤裸々過ぎるのかね。

(2019/09/02)

簡易的に紹介されたディープラーニングの順次型の階層構造しか見ていなかったからなんだけど、この階層構造内に上位の階層にフィードバックする構造が出来ないものなのかと考えたんだけど、ニューラルネットワークとしては層再帰型の概念がちゃんとあるようだね。まあ、層を跨ぐようなものではない様なんだけど、これを旨く利用するとより少ない分岐項目で最適化出来る気がするんだけど。

まあ、制御系で考えると単純な順次型の階層構造のディープラーニングはオープンループ型であり、再帰構造を持つディープラーニングはフィードバック型になると思うんだけど、思考するという感覚からすれば再帰型が相応しいような気がする。ただ、堂々巡りを起さない回避策が必要だね。

(2019/09/02)

小生の取り組みとしては如何に造形の難易度を下げるかに知恵を使っているので、あえて難易度を上げるような取り組みは好みではない。

ただ、小生が所有する装置がどの程度のデザインルールまで適合しているかの確認はしてみたくなるね。で、その限界を克服する方法は無いものかと堂々巡りだったり、限界を素直に受け入れたりと。

(2019/09/01)

いや〜、入浴中にクシャミが出たから何事かと思えば、5chに小生のハンドル名が書き込まれていたのね。通りで。

まあ、見ているのは確かだし極稀に耐えられずに書き込む事もあるんだけど、何か風刺のネタに出来そうなものがないか参考にさせてもらっているよ。

昨日は久々に乱立していた3Dプリンターの配置整理をしていて、本日は設置した棚の空き部分に更に棚を追加するためホームセンターで材料を購入し簡易的な日曜大工で追加してフィラメント置き場を設けた。C170一台とFABtotum一台がほぼ無稼働なので棚の最上部にお引越し。ほぼお蔵入り状態。

そうそう、自作機三代目に用いるエクストルーダのパーツを作るのにカットしなきゃならないモノがあって、春先に組み上げたCNCのフライス盤を利用しようとしたんだけど、ER11のコレットチャックを使うのが初めてで、コレットをチャックに挿入してからビットを装着してコレットナットを締めるものだと思い込んでいて、どうやってもコレットナットが締まらなくて諦めて、結局手ノコでカットしてしまった。

後で再度取り付けを検証してたら、コレットナットに先にコレットを押し込んでロックさせるものだったんだね。勉強不足でした。

何かコレットナットだけを販売しているところのコメント書き込みで複数用意した方が良いみたいなのがあったのだけど、漸く理解できた。

(2019/08/28)

ちょっと確認していなかったんだけど、Pathioの更新が停滞している模様。で、ダウンロードも出来なくなっているね。

夏休み中なのかな?

それとも...

(2019/09/07)

本日見に行ったら、ダウンロードが復活していた。なにより、なにより。

(2019/08/27)

パーソナルレベルのFDM(FFF)方式において、面白そうな造形課題が挙がってた。

課題

『直径3cm、長さ10cm、厚さ1mmの中が空洞で両端が閉じてる円柱』を造形する方法

この課題なのだがKISSlicerのV1.5rレベルだと、内部に閉じたSTLを有する構造の部分は無視されてしまうので、そのままだと外側の円柱の形状で内部が詰まっている構造として扱われてしまう。

そこでこれを防ぐ為に一部に内部とつながりを持たせる為の穴をあけてやって内部と一体化する必要があるのだが、その穴自体は造形時に潰れるくらいの穴径で十分。底面の中心にでも設ければ良いだろう。ちょっと課題に反するかもしれないね。

で、この課題を一体成形で行う方法は45度傾けて底面の円の上端付近までサポートを発生させて、以降はサポート無しに造形するようにすれば良いだろう。

厚さ1mmは、45度傾けるので造形時は約1.4mmになるのでより強固に造形が行える筈である。一応、45度のオーバーハングで造形に問題なしである必要はあるけどね。あと、少量のサポート材生成で支えきれるかだね。多分、軽量だからなんとかなる気がするけど。

まあ、普通だと適当な所で二分割して立てた状態で造形して接着してしまうのが効率が良い気がするので、変わった課題だね。

(2019/08/28)

なんか内部にサポート入れても良い様な事になっているみたいなんだけど、だったら円柱で肉厚1mmのインフィル少な目ってので良いのかね。わざわざ閉じたSTL構造を内包する二重構造という事ではないのか?

(2019/08/27)

かなり過去から不定期に挙がってくるのだけれど、パーソナルレベルのFDM(FFF)方式のXYZの三軸制御の範囲において、造形でのZ軸の上下を伴って起伏の稜線を這わせて仕上げていくという、ほぼデマともいえる造形方法を紹介している事がある。

まあ、特定の条件下で如何にも旨くいく様な造形結果を挙げてはいるものの、兎に角その造形結果は限定された形状に留まるので、ありとあらゆる形状には対処できない事は明白である。

そもそもノズルの先端回りに十分な空間を確保している装置は稀だろう。クーリングやレベリングに使用するパーツがノズル先端の直上に犇めいているのではないか。

単純ではあるが、既存の装置で曲面や傾斜の造形の上下の階段状の段差を軽減するなら、造形ピッチを薄くするのが最も手っ取り早い方法である。スライサーでは造形物に合わせて造形ピッチを変化させて対処するものもある。また、細部も再現したいのなら小径のノズルを使用することである。

これらは弊害として造形時間を延ばすことから嫌われいるのだが、最も王道の方法である。

で、当然ながら造形ピッチに対応した高いZ軸の分解能が必要だし、吐出量を微妙に制御しなければならなくなるのでエクストルーダの分解能も高くなければならない。

アドビの特許 / 延命目的の詐欺まがい情報にはご注意を!

ちょっと気になる / 多軸造形装置なら... / 多軸造形装置 / 多軸化の本質

3D造形装置ビジネスは既に崩壊状態

(2019/09/02)

上記の造形方式なんだけど、パーソナルレベルのFDM(FFF)方式の様な小形の装置には難があるけど、建築用などの大型の装置には利用価値がありそうだね。明らかに仕上がりを良くしたいしね。

(2019/08/18)

殆どのフロントエンド系やプリントサーバー系のアプリから造形制御されている場合、造形の為のGコードの終了後に所定の位置へヘッドを回避する処置がなされる。

これは、フロントエンドやプリントサーバーの機能として実現しているもので、一般的にファームウエア側では動作の命令を待ち続けている状態が継続されているだけである。

その為、フロントエンドやプリントサーバー側でGコードの終了後の回避動作の命令を指示しない様な場合、Gコードに明確な終了処理記述を施していないと最終造形位置で停止している状態が続くのである。

まあ、ファームウエアにGコードの終了と共に特定の位置にヘッドを回避する機能が実装されている場合は別だが、最終動作はサーバー側の機能になるので、SDカード等から直接装置を動かす場合は注意が必要である。

最近の装置はプリントサーバー内臓の装置で動かすものもあるから区別が付かなくなっているかもね。

(2019/08/16)

たまに見かけるんだけど、強度不足で割れてしまうっていうものの断面がシェル厚不足気味で内部もインフィル頼りであり且つスカスカぎみってのがある。

でだ、ある程度の強度を持たせるならシェル厚はより多くした方が良いし、出来るだけ内部にもシェルが発生する様な構造を組み込んでインフィルだけで賄わないような工夫が必要だと考える。

(2019/08/10)

造形物のサポート材除去時に目立つ白化があった場合、ABSならポケットトーチなんかで炙って解消してみるんだけど、炎の温度が高いのと狭い部分へのピンポイントへの処置が行い難いなどで不都合があったし、そもそもPLAには同方法はメイラード反応?が出てしまって綺麗に処理できないなどの弊害があった。

そこでホットエアガンを導入する事にしたのである。

風量、温度、アダプターによるピンポイント対応など、用途に応じた処置が行えるようになった。

そもそも小さなサイズのものばかりなので、小さな白化でも目立つんだよね。

(2019/08/07)

はてさてファームウエア固有の設定値ならいざしらず、EEPROMに保存可能な調整値の操作方法がある事を知らないものなのかね。

そもそもUSB接続下で調整値をマニュアルで変更して確認する位の操作は必須の様な気がするのだが。

まあ、EEPROMへ保存するかファームウエアを書き換えるかは自由だろうけど、その前に該当する値を決定する作業がいる筈なんだけどな〜。

ただ、一時的ならマニュアルで変えるかGコードに仕込むかで対処は可能だろうけどね。

(2019/08/06)

なんとなく勘違いしてしまわない為にあえて書いておくんだけど、そもそもFDM(FFF)方式での造形の成功率って云うのは非常に捉え辛い所がある。

特定の装置があたかも万能ぽいように扱われるのは良くないと考えるので、その本質みたいな部分を暴いてみたい。

基本的な事として、与える造形物がデザインルールに基づいてデザインされているのかになる。使用する装置が持つ本来の能力の範囲内に納まる造形物になるようにデザインされているのであれば、よほどの不確定な要素が介入しない限り、造形は問題なく完了する筈である。

つまり、このデザインルールが大前提であり、その把握がなされているのかで次の造形に寄与するのである。そういう訳で、デザインルールを無視してしまえば造形が失敗になる確率は上がるのが必然になるのだ。

多分、このデザインルールってのが個々の装置に本来存在すべきなのだが、それが大っぴらにはなっていない漠然としたものになっているのが現状なのだろう。

このデザインルールを把握する事、それに合わせたデザインを行う事、そのデザインルールをより緩和していく方法を模索する事が必要である。

あま、自分でデザインする場合にはこの様なデザインルールに従えるんだけど、他人のデザインしたものは概ね無視されたものが大半だから、それを造形するに当っては色々と工夫する必要に迫られるんだけどね。

(2019/08/07)

ちょっと誤解を招く恐れがあるので書き漏らした部分として、デザインルールは守っていても扱う素材や造形速度で成功率が変わってしまう事がある。

本来、デザインルールには生産性も兼ねた要素が必要なのだが、そこまで意識してデザインするのは酷だよね。

そういう部分はスライサー側でカバーしてもらいたい所。

あと、コストなんかも意識すべき所だよね。

(2019/07/27)

そういえば、パーソナル向けのFDM(FFF)方式の造形装置で完成品で供給される20万円越えの装置の列挙において、UltimakerやZortrax、Qholia等が挙げられるんだけど、何故かMakerbotが挙がらないのはどういう訳なんだろうね。別格なのかな?

で、よくMK8とかMK10とかって何を表しているか良くわからなかったんだけど、これってMakerbotのエクストルーダ回りのシリーズ名でありその装置上の規格みたいなもので利用されてるようだよね。ただ、明確な規格でもない様なので、その名をかりて互換品みたいな感じで展開されている粗悪品がチラホラと。

(2019/07/27)

稼働する部分にワイヤー類を配線する場合、動く事でのストレスを軽減する策を講じていないと断線や接触不良を起すものである。

嘗てAIBOの初期モデルで足の稼働部への配線が単純な引き回し処置であった為、接続のコネクターが緩んだり断線したりして痙攣を起すような症状が出ていた。で、二世代目では関節に相当する部分でほぼ一周する様に配線がされるようになり、事前の問題を解決していた。その後はフレキシブルワイヤを利用するようになり、この場合も同様に関節部分で一度ループする処置がされている。ノートパソコンや携帯などの見開きタイプのヒンジには同様の対策が施されていると思われる。

この様な対策が当たり前になっているにも関わらず、Zortraxは未だにリボンケーブルをほぼ無対策で接続しているようだし、Qholiaも対策がされているとは思われない状況のようだね。

(2019/07/26)

なんかThingiverseへのMake登録が旨くいかないんだけど。ちょっと手間が増えた感じ?

(2019/07/25)

そういえば5月頃から徐々にですが1台分のFDM(FFF)方式の自作機を製作できるパーツを揃え始めています。今回は前回の『HKMS One』より各40mmダウンになり、造形エリアはXYZで110x110x120mm位を目指しています。

ただ、何時ごろから組み上げ作業を始めるかは未定ですが、今回の装置は後々のメインテナンス等を考慮したものにしたいと考えています。そして、出来ればエクストルーダにサイクロイドの減速機を導入したいと考えています。

実の所、『HKMS Zero』の代謝機として考えていたのですが、思いの外『HKMS Zero』の調子が良くなってきているので、なかなか製作意欲が沸かないんですよね。

(2019/07/25)

ちょっと目的が異なるみたいだけど、嘗て小生が提案したものに似ているような発想の提案がされている。

提案側は強度を向上させる為に、吐出する樹脂内に別のワイヤー状の高分子材料を含めて造形する模様。

まあ、この手の物が実現出来るなら、小生の提案した透明に近い樹脂に着色可能な糸を含めるというのも実現しそうなんだけどね。

(2019/07/24)

小生が造形に際し不安定要素を排除する為にエクストルーダ回りに拘っている事の一覧。

| 拘り内容 | |

| 1. | リールからの供給の場合、リールが出来るだけ真芯で回転して負荷の隔たりが無いスムーズでストレスの少ない供給にする。 |

| 2. | エクストルーダへのフィラメント供給は極端な曲率にならない様にする。 |

| 3. | ドライブギヤはピッチが細かく歯の鋭いものにして、滑りなどの発生を抑制する。 |

| 4. | ヒートブロックは外因による冷却の要素を避けるため、表面を保護する処置を施す。 |

| 5. | ヒーターの温度偏差は1℃未満になる様にPIDの設定を詰める。 |

| 6. | バレルの冷却の為のファンの風は直下のヒートブロック側やワーク側に漏れない様にする。 |

| 7. | ワーク冷却用に独立したファンを用意し、ノズルの先端付近を冷やす様にする。 |

(2019/07/24)

何か面白いノズルを製作した兵がおられる。販売もなさってる模様。

で、その実態はノズルの内部構造に吐出口の穴を塞ぐことが出来るピンをスプリングで加圧しているもので、湯である樹脂の押出しの圧力の加減で開閉を自動で行うという仕組みらしい。ディアルノズル以上の多ノズルでの造形時に未使用側のノズルからの漏れを防止するのが主目的と思われる。外部でのノズル漏れ防止の為のシャッター機構を付加する必要がなく非常に簡素になる。

ただ気になるのは、スプリングを収納している空間に樹脂が浸入してしまうのではないかという事。あと、当然ピンの動きが担保されるまでに必要とされる圧力と時間的遅延かな。まあ、φ0.4mm以上の口径が対象だから、多少の遅延があっても大きな問題にはならない可能性もあるけどね。

この構造に関してはエア関係にまつわるノズル構造に良く見られるものだよね。こっちはスプリング収納空間にエアが浸入しても大きな問題にならないんだけど。

(2019/07/02)

あまり語られる事が少ないものとしてFDM(FFF)方式のファームウエアによるディテールや品質を左右される部分が存在する。

パーソナル向けにおいてもファームウエアには色々あるしバージョンによっても異なる場合があるのだが、その処理内での都合で補間や微細な造形パスが部分的に捨てられる事が存在する。

まあ、ノズル径で表現できる最小サイズが駆動分解能よりも遥かに大きいが故に潰れてしまう事を配慮するものだが、ノズル径が小径化すると無視できない状況にもなる。

(2019/07/01)

本日夕方に発注していたE3Dのノズルが届いた。

で、ドリル加工無しのノズルなんだけど、小径ノズルに使用するにはかなり再加工が必要な模様。まあ、E3Dの0.15mmのノズル並にする場合だけどね。

|

(2019/07/01)

FDM(FFF)方式の造形において使用する材料によりディテールや品質を左右される事があるだろう。

そもそも常温時の樹脂状態からノズル吐出直前での加熱による粘度変化を伴う流動状態を利用する為、膨張による体積変化や押出しの加圧や吐出口までの径の変化に伴う圧縮等が加えるられた直後、吐出口での開放など非常に不安定な部分を作り出して造形に利用しているのである。

本来なら膨張や圧縮などが掛からないのが理想なのだが、残念ながらそうは行かないのが現状である。

この状態変化を旨く制御出来ないと適切な造形は出来ないし、ディテールや品質を上げる事も困難になる。