|

|

|

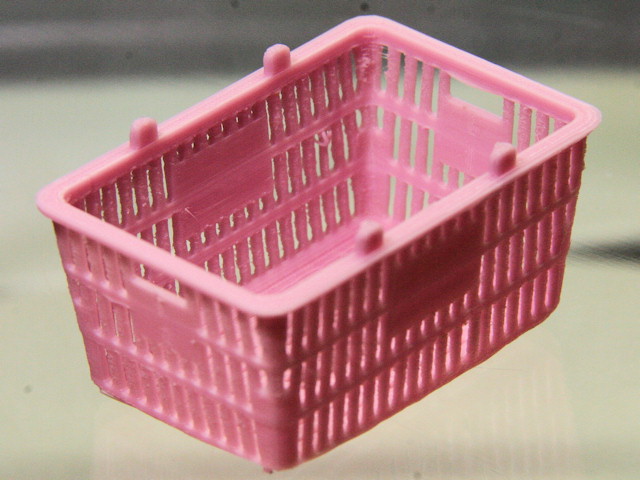

| 造形時間は1:58、2.9g(+0.4gBS)、簡易サポート除去状態。ノズルはφ0.2mmを使用。 | ||

2017年度

1月〜3月

4月〜6月

7月〜9月

10月〜12月

2016年度

2015年度

2014年度

2013年度

(2017/12/28)

RepRapperと云う所のPETGのフィラメントをC170改にて造形してみたんだけど、フィラメント径が1.65mm位で少々細くて梃子摺った。

なんか造形ピッチに非常にシビヤな感じで、C170改のピッチの不揃い部分で造形が著しく悪くなる現象が見られる。

とりあえずダマになるとか糸引きが酷いとかはあまり見られなかったんだけど、Zギャップの間隔が大きいと定着が出来ずにミス造形するね。Zギャップの間隔の詰めが必要そうだ。

あと、この手の透明系のフィラメント全般の傾向なんだけど、造形の再現性があまくてディテールが落ちる。冷却無しの影響もあるかもしれないけど。

|

|

|

| 造形時間は1:58、2.9g(+0.4gBS)、簡易サポート除去状態。ノズルはφ0.2mmを使用。 | ||

(2017/12/29)

本日は、SainSMARTのPETGのフィラメントで造形中なんだけど、このフィラメント径は1.7〜1.75mmの間位で素直に使用できている。溶融温度も前者のモノに比べて15℃位低めで行けそう。吐出も安定している。

|

|

|

| 造形時間は1:58、2.7g(+0.4gBS)、簡易サポート除去状態。ノズルはφ0.2mmを使用。 ノズルの内部か何処かに事前のフィラメントのカスがあったみたいで、かなり積層が進んだところで出現。 このフィラメントも冷却が必要だね。 |

||

(2017/12/30)

因みに、今回試したPETGのフィラメントなんだけど、非常に冷め難い傾向にある。なので、積層後の変形も起こりやすい。また、オーバーハングにはあまり強くなさそうである。よって、単純な形状向きかな。

造形状況としてはPLAよりも柔軟性があるね。まあ、確かに反りなどの問題は無さそう。

ところで、値段の安いPETGの傾向なのかもしれないけど、値段の高いPETGならよりディテールが出せるのかね?

似た様な傾向なら小生としてはあえて小径化のノズルで造形する価値が無いんだけどね。

と云う事で、小生からしてみれば何故PETGの利用を勧めるのか皆目見当がつかない。

(2017/12/28)

昨日の事だけど、いつものようにRaspberry PiのRepetier-Server経由で造形を行おうとしたのだが、ブラウザからの接続が出来ない状態になっていた。で、デーモンが落ちているのかもしれないとRasPiへログインしてプロセスを確認したら、該当プロセスが無いので手動で立ち上げようとしたのだがプロセスが立ち上がらない。それで、プログラムの在りかを探ったら綺麗サッパリなくなっていた。findにも引っかからなかったから完全に消滅してしまっている模様。こんな事ってあるんだね。

とりあえずOctoprintは残っていたから造形は出来たんだけど、Repetier-Serverは再導入する必要がある。まあ、古いバージョンをいつまでも使用していたから何らかの期限切れで削除処理が動いたのかもしれないね。

(2017/12/25)

小生が最も気になっているのは、制御での各軸の応答性(時間的なズレや遅れ)にまつわる所なんだよね。少なくともリアルタイムOS上で制御されるモノであって欲しい。

その上で、チャンと帳尻の合う制御であるべきなんだけど、その辺はどうなっているんだろうかね。

なんかRTOSに関係してMarlinの方向性を探っている雰囲気はあるようなんだけど、なんかめんどくさがっている感じだね。

因みにリアルタイムOSとは、最悪応答時間を保証する設計なので、タイミングの同調を伴うのは別の方法が必要になるんだけどね。

あとは機能別に分離して専用チップ化していくって方向もあるかな。多分、色々な流れでワンマイコンで処理するに至っていると考えるけどね。

まあ、制御速度がより高速になる事を望んでいるのでその一環。何せよ、小生の自作機においては、E軸が制御周波数の限界で出せる速度が頭打ちになっている。

(2017/12/25)

小生が追い求めているFDM(FFF)方式の造形装置の基本能力としてそれぞれの駆動単位は、XY軸が10μm、Z軸が1μm、E軸が0.1μmを欲している。E軸に関してはフィラメント径が1.75mmの場合のものだ。これ位の能力で漸くφ0.15mmのノズルで0.05mmピッチの造形が十分に出来る範囲になると考えている。

今回自作した『HKMZ Zero』は、E軸がマイクロステップを活用してなんとか0.3μm単位にまでにしているけど、まだまだ足りなんだよね。

と云う事で、やっぱりもっと細いフィラメント径の出現が待たれるんだよな〜。

ちなみに安売りの小径ノズルは、謳われているノズル径の倍以上の孔径の仕上がりのモノが多いし先端の断面も大きいから、殆どの場合該当する径では使い物にならないからね。

(2017/12/24)

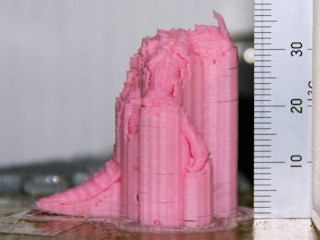

自作機で昨晩から造形を継続していて、今朝順調に造形が進んでいるのを確認したんだけど、寝ぼけて造形中なのにコンセントの電源スイッチを「ポチッ」としてしまって電源オフにしてしまった。流石に電源オンにしても復活する事は無く、途中停止で造形を強制終了させてしまった。間抜けである。

無停電装置から電源を取っていても、中継のコンセントのスイッチで落としてしまうって情けないね。やっぱりこういう時の為に、本体側にバックアップする機能があると良いのだろう。ACアダプターからの接続も宙ぶらりんにしているから、気をつけるよりもちゃんと対策しておかないとね。やっぱり、ミスする可能性がある所は、なんらかの防止を施しておかねば!!

|

完走品

|

(2017/12/22)

なんか小生の自作機に触発されたのかどうか不明なのだが、小型で高分解能のFDM(FFF)造形装置への要求がボチボチ出始めているようだね。まあ、まだまだ稀な要求なのかもしれないけど、実現可能な範囲であると理解されてきたようだ。

アプローチの仕方は異なるようだが、なんか変な拘りがある輩が出現している模様。小生も変な拘りがあるけどね。

で、本年度の成果としては、初の自作機への挑戦とφ0.15mmのノズルでの造形に完全にシフト出来た事かな。自作機に関しては、かなり良いモノに仕上がったので、造形範囲が目論みより狭いこと意外は満足できているよ。

さて、来年はこの界隈としてどんな展開になるでしょうかね。

(2017/12/20)

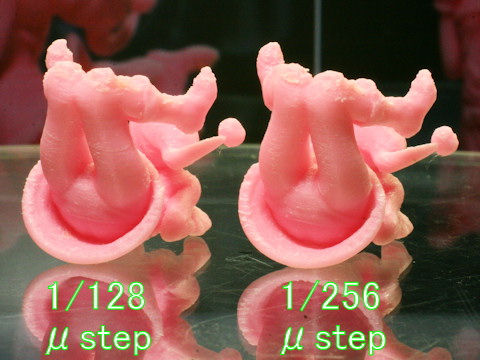

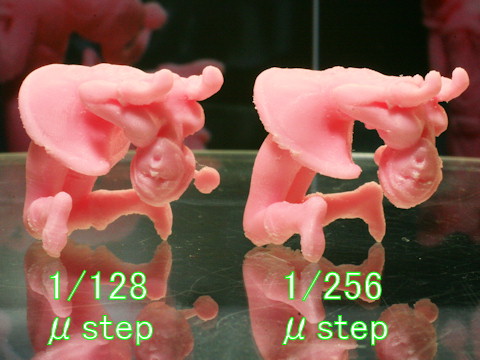

小生の自作機なんだけど、エクストルーダの押出し分解能が物足りないので1/128マイクロステップから1/256マイクロステップに換えようと考えている。

造形速度がさほど速くないから制御出来るとは考えているけど、リトラクト時の引き戻し速度に限界がありそうな...。

本当だと、もう一桁位分解能を下げたいところなんだけど流石に無理そうだよね。

まあ、XYZがそれなりの分解能があってφ0.15mmのノズルも活かしたいところなんだけど、如何せんEだけが能力的に一桁大きい制御スケールなんだよね。

(2017/12/21)

一応、1/256マイクロステップ化して造形しているけど特に問題無さそう。後は造形結果が変わるかどうかだね。

残る分解能アップ策はMK7からMK8へドライブギヤを換えるくらいしか手がない。それ以外は装置の大改造を伴う方法しかないかな。

|

|

|

左が事前のエクストルーダのドライブ1/128μステップで、右が今回エクストルーダのドライブ1/256μステップで造形されもの。 同じGコードで造形されているのだが、今回の造形時間は18分程余計にかかった。多分、造形時にスキップする対象が減った事で増加したと考えられる。 造形としては今回の1/256μステップの方が若干良くなった感じがするがどうだろうね。 |

(2017/12/19)

何処かにも書いた気がするけど、小生はノズルの磨耗を促進させる混ぜ物が混合されたフィラメントの使用は基本避けている。なんらかの期待する造形結果を得たい場合は致し方ないと考えるが、ほぼそれしか使用しないような状況なのだとしたらそれなりの対策が必要になるからね。

小生としては、一般的なPLAやABSでも十分な造形結果が得られるような装置であるべきだと考えるのだが、そもそもそれなりに癖があるので造形条件等の追い込みが必要な場合も多々ある。

まあ、とにかく安定した造形を心がけるなら、様々なフィラメントに対応しようと努力するより特定のフィラメントに限るのが良いのだがね。

ところで、カーボンファイバー入りのPETで造形しなければならないほどの造形物って、ちょっと危ないモノを造形することが目的なのかな。くわばら、くわばら。

書き込んだ直後、クシャミ連発なんだけど、ここを見に来る人がいるんだね。

小生の場合、既存の装置では満足できなくて自作機を製作し、その装置であれやこれや弄って造形のノウハウを探求している状況。

(2017/12/21)

ところで、混ぜ物は別にしてPETGってそんなに造形品質が良いのかな?試してみたいけど扱っているメーカー製があまり見かけないのと、あってもめちゃくちゃ高額なものしか出てこない。手頃な値段のところもあるようだけど如何わしいそうな感じがする。それと、接着には専用の接着剤かアクリサンデーでないとダメっぽいのもね〜。

まあ、食わず嫌いもなんなんで、注文しとこっと。

(2017/12/18)

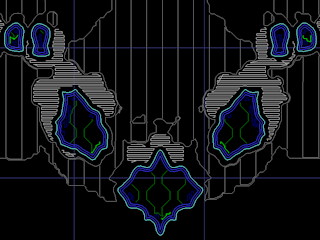

なにやら装置の駆動状況を把握するサンプルデータが拾えたので試しに造形したみた。要求されている条件が異なるんだけど、φ0.15mmのノズルで一筆書きを実現する為、造形サイズを1/2にしてスライスピッチも0.05mmで造形している。外形の造形速度は15mm/sだが、相対的な速度とては30mm/s相当になる筈だ。造形時間はおよそ6分。

|

造形状況からすると間隔の幅が均一ではなく明らかにバックラッシュがある事が理解出来る。で、バックラッシュとしてはおよそ0.02mm(20μm)位だが装置の想定スペックとしてのXY駆動精度内なので、小生の自作レベルとしてはこんなもんでしょ。角の出来が悪いのは問題ありそうだけどね。

(2017/12/19)

上記の造形サンプルで角の出来が悪いのは、造形後のワークの冷却が間に合わずに次の造形が行われる際に引きずられて甘くなっていく蓄積が濃厚なんだけど、この造形時は冷却ファンはMaxなんだよね。

(2017/12/14)

小生の自作機"HKMS Zero"で利用してるノズルはE3D製の孔径0.15mmのモノである。このノズルを利用しての造形の真髄を見極めようとしているのだが、なかなか使いこなせていないのが現状である。

で、吐出で得られる樹脂の細さを考慮した設定を探っているのだが、空中に位置した部分の造形物の喪失が特に顕著である為、別途その位置までのサポート材を生成して補うような処置をしている。

補助のサポート材を用意しない場合、底面から始まる部分はほぼ問題が無いが、サポート材を伴ってから始まる部分の造形の出来が悪かったり、定着が弱くて造形中に捩れて取れてノズルにこびり付き喪失するなどの問題を抱えているのだ。

KISSlicerで生成されるサポート材の接触面はソリッド化を選ばなかった場合、ギャップ以外にそこそこ間隔が空いた埋め面を造形するのだが、この間隔が空いた埋め面に対して、小径ノズルが故の細い吐出樹脂で上に造形される為、接触部分が十分に得られなく定着が非常に不安定な状態を起しているのが要因の様である。

でだ、別途用意した補助のサポート材を伴う場合、何故問題が軽減するのかと云うと、どうも定着する面がソリッド面である事が最も有力そうなのである。

そこで、KISSliserではサポート材の生成項目にソリッド化のチェックボックがあるので、これを有効にして造形を確認している。

造形状況は非常に良好の様で、造形中の破壊等が無くノズルへのこびり付きが出ていない状態が維持できている模様。ただ、サポート材生成の全てに適応されるので、造形後のサポート材の除去がどのような感じになるのか心配どころではある。

まあ、小径ノズルを使用する場合は、通常のノズル径とは異なる配慮が色々と必要だと云う事だね。

やっぱり、入組んだ所のサポート材の除去はかなり難しくなるね。でも、造形物の喪失状況はかなり改善して皆無に近い状況になっている。

(2017/12/18)

まだ満足できる状態じゃないけど改善具合を挙げておく。たいして変わっていないかな?

左が最初に造形したもので、右が今回造形したもの。サポート材はソリッドを有効にし、更にInfillパターンもオクタルからストレートに替えた。

|

|

|

|

|

|

|

造形時間は7:35、1.5g(+2.2gBSR)、簡易サポート除去状態。 造形時間は前回より1:28増加している。 サポート除去時に両足を折り接着している。 指の喪失は間逃れている。 若干、造形品質は上がっているが、まだまだの感じだね。 フィラメントを換えれば良いかな? |

なんとなくだけど、造形時間が増加した事でワークの外形の冷却期間が延びて造形が安定した様な気がするね。ただ、Infillで角にパターンが発生していないと形状が捩れやすい傾向にある様なので、もう少しInfill密度を上げる方が良いかも。

(2017/12/20)

外形の形状維持はInfillの密度(50%未満)を上げてもパスが当たらない事もあるから、シェル数を増す方が得策かな?

(2017/12/13)

造形サイズが小さいものばかりなのだが、小さいが故そのディテールの再現としてより微細な部分も造形出来れば良いのだが、あまり再現できていないのが現状である。

造形速度を遅くすれば再現される微細な部分もあるのだが、その微細な部分を再現させる為に全体の造形速度を遅くするのは、必要なさそうな部分へも影響が出て単純に造形時間を増加させる事になる。そもそも出来るだけ造形時間は延ばしたくないのだが、微細な部分も再現したいというジレンマがあるのだ。

そこでだ、特定の速度の範囲内で造形距離が短い部分のみ造形速度を落とす処理をファームに導入してみようと考えている。部分的に造形速度を落とすので、極端に造形時間が長くなる事はないと考えているが、希望通りになるかな?

(2017/12/14)

一応、コード導入して造形確認しているけど、効果は有りそう。もう少し適応条件を詰める必要があるが、造形時間は少々増加する程度で済みそう。

(2017/12/15)

今回は微細な部分への対応だったんだけど、逆に造形距離が長い直線部分へは開始から7〜8割位の造形速度を上げ、残りを元の速度に戻す様な対応も可能だね。造形時間を短縮するのに役立ちそう。

で、今回はファームで対応しているけど、生成したGコードから変換する処理を施すことでも可能で、本来はこちらの方が汎用性があったね。ただ、小生の場合はBFBファイルも対応しないといけないんだよな〜。ファーム弄る方が簡単なんだよね。

因みに、移動時の速度関係は移動距離が特定の距離以上の場合、後半二割程度の部分を遅くするという処理は導入している。

まあ、ファームで対応しているのは、機能の入り/切りやパラメータをHコードで行えるようにしているので、同一Gコードでの造形の違いを区別できるのが便利だからなんだよね。

(2017/12/11)

全軸をSTspin220の1/256マイクロステップで駆動させようとしている兵がいるようだね。小生はエクストルーダ軸に1/128マイクロステップ(但し、ステッパーは400ステップ物)で採用しているけど、他の軸には採用を見送っている。XY軸に利用した場合、高速移動時の制御信号の周波数が上がってしまうから動作周波数の低い8bitマイコンじゃ対応しきれないね。安定した動作を求めるには低速造形に限るか、より制御信号の動作周波数が高いマイコンが必要になる。

周波数が高くなるとノイズの影響もありそうだから、信号系の配線にはシールド処理なんかも気にする必要が出てくるんだろうね。

そういえば、あまりにもテキトウな記事だった気がするけど、3Dプリンターで電源無しでWi-Fiで信号を出せるような雰囲気のものがあったけど、あれって単なるノイズ源を作り込んだだけで、Wi-Fi網を乱す事を検知する様な仕組みだよね。周りにある既存のモノを乱す事で存在を誇示する装置。だからノイズ源が多々ある環境ではあまり役立たないし、そもそもWi-Fi源がない所でも役に立たないね。

(2017/12/08)

FDM(FFF)方式の造形装置の場合、造形速度を上げるという事は色々な所に負荷が掛かるので、ある程度の頭打ちがあるのが現状なんだけど、押出し方法の改善やホットエンドへの供給経路に予備加熱区間を追加したり、ガントリー回りの改善等でかなりの高速造形を可能にした装置の記事が挙がっていた。当然、制御系も処理速度が高速の物を使用しているんだろうね。

まあ、高速動作での造形時でも吐出が滞る事がないように工夫している事は理解できるけど、吐出を止めたりする場合や移動時の漏れ防止なんかは対処出来ているのか少々疑問な点がある。

で、造形したワーク側も当然ながら単位時間当たりの畜熱量が増加する訳なので、その熱を適度に下げてやる手段がないといけない筈なんだけど、どうもその辺は未解決みたいだね。崩れが出ない形状なら問題が少ないって所だろうが、利用範囲が限定されると考える。

それより、高速に動作する為に相当の轟音を発するだろうから、使用する場所が限られると思うんだけどね。

そうそう、高速造形するとディテールが失われる傾向にあるから、その辺はどんなもんなんでしょうね?

(2017/12/08)

なかなかメーカー製品で小径ノズルを正式に搭載することを謳っているものが少なかっただけに、今後の微細造形に拍車がかかりそうな雰囲気。

まあ、小径ノズルといってもφ0.25mmなのでさほど敷居が下がった感じがしないんだけどね。

さて、Zortraxはどうするかな?

(2017/12/08)

造形において、急激な冷却や溶融温度が低い以外で割れを発生させる要因としては、上部の積層物の収縮による張力に耐えられない積層断面を造形してしまっている事が考えられる。小生の場合、造形時間を少しでも短くする為に、結構きわどい設定にしている所為が濃厚である。そもそも小径ノズルを利用しているのにも関わらず、外壁へのLoop数は少なめであり、更にInfillの挿入間隔を飛び飛びにしている事が主な要因になる。収縮が少ないフィラメントを利用している場合は問題にならないが、特に収縮が激しいフィラメントでは顕著に発生してしまうので、この様なフィラメントに対しては時間を十分にかけて造形する設定が必要なのだろう。

(2017/12/07)

普通は他のツールで事前にワークを任意に回転させた状態にすると思うんだけど、KISSlicer単体でもある程度の任意回転は可能である。

ローテーション(Z軸回転)は1度単位で指定出来るので、X=>Up(90度単位)やY=>Up(90度単)でワークの状態を変えてローテーションを掛けて、再びX=>UpやY=>Upで所定の状態にする等である程度任意に回転を掛けた状態にする事が出来る。

まあ、あくまでKISSlicerだけしかない場合や予め回転させる角度が明白な場合の奥の手。

(2017/12/04)

耐熱性のあるフィラメントとしてPolymakerのPC-Max(白)を入手しているんだけど、このフィラメントの造形品質が抜群に良いんだよ。ここの所なかなか良い設定に落ち着かないABSのフィラメントとは全く異なる。

このPC-Maxなんだけど、だいたい230℃近辺で安定して造形が出来て、ディテールの再現も良くオーバーハングにも滅法強いときている。ただ、アクリサンデーでないと接着が困難なのは残念な所だね。

機械的な特性が良いみたいだからフィギュア系よりはパーツ系に利用した方が良いのだろが、ちょっと面白いので色々と試してみたい。

まあ、お値段がそれなりに高額の部類だから、それだけの価値があるという事でしょう。

(2017/12/03)

ここ最近の話なんだけど、Thingiverseに造形データを挙げた直後のタイミングでクシャミが出るのだ。気の所為かもしれないが何者かに監視されているみたいだね。まあ、回数は一回だけだから良い噂なんだろう。

ところで、今月初日に献血をしてきた。本来なら三度目で今期の〆になる筈のタイミングなんだけど、まだ二度目である。実は9月に献血が可能だったのだが献血前の事前検査で血圧が高くて断られていたのだ。血圧が安定してきたのと再三の献血依頼のハガキが届くのも迷惑になってきたもので献血に行ってみたのだ。で、相変わらず血圧は高めなんだけど献血には協力できた。採血時に「献血するのにかなり時間を要する」といわれて「いつも1〜2分程度で終わってますよ」と伝えたら、「そんなに早くは終わりませんよ」と言われたのだが、今回の実際の献血に要した時間は4分未満と云う状況。担当の人に「献血が旨いですね」って言われてしまった。献血が旨いってどういう事なんでしょうね。単に熟れているだけなんだけどね。

(2017/12/02)

今まで色々と造形結果の品質の悪い部分を彼是記述して対策の必要性を模索していたのだが、結果として以下の様な造形方針でほぼ満足できる状況となった。(造形速度を落とす対処は造形時間の増加になるので今回は除外した。)

溶融温度については、より低い温度でも造形が可能なのだが、今回は最低限のワークファンの冷却でも積層割れが出ない程度に溶融温度を高めにしている。

こんな造形方針に基づいて造形を行ったのが以下の物

|

|

自作機は、基本開放状態なので造形が進む程外気に晒されやすくワーク冷却が仇になり易い傾向にある。ベッドの加温も造形物を温め続けられる程強力でもないし装置内部の雰囲気を安定させられるものでもないので、色々と工夫が必要なのだ。

ということで、ワーク冷却用のファンは回転数の増減制御が出来る事が小生には重要だったりする。

造形速度の変速要素 / ワーク冷却強化ポイント / ワークの冷却の影響範囲

ワーク冷却の利用での造形の差異の具体例として、左がベッド直下からワーク冷却を利用したもので、中央がワーク冷却を最初の上面を塞ぐ部分まで停止しているもので、左が今回の造形方針を採用したものである。

左は底が上部の冷却での収縮により張力に負けて反り上がっている。中央は、反りは見られないが下部からの蓄熱の所為で造形直後に融けてしまって塞ぐ事が出来ずに穴が空いた状態となっている。右は、反りも軽減され穴も空く事無く塞がっている。

|

|

(2017/11/27)

本日、PolymakerのPC-Maxと云うフィラメントを使用したんだけど、結構吐出がスムーズで溶融状態でも形状が温存しているから、引き抜いてもかなり先端部分も抜けて来る。これはノズルの清掃に使えそうな感じ。

実際の造形では吐出が細る感じがあるので、通常よりもフローレートを上げて造形すると良いかも。また、結構ベッドとの定着に気を使わないと反りが出やすいので、反り防止対策などが重要だね。

(2017/11/29)

どれだけオーバーハングに強いかはまだ確かめていないけど、相当造形に有利になりそう。そして、焦げが出にくい。

|

|

アセトンには溶けないみたいだけど、アクリサンデーでは接着が可能。

(2017/11/26)

比較的サイズの小さな物ばかりの造形を行っているのだが、微小区画やエッジの効いた部分の造形がイマイチな点がある。下記の様なワークの冷却でなんとかなると考えていたのだが、むしろ造形速度を遅くする方が形状の温存に有利な傾向が強いようだ。

造形速度を遅くすると云う事は、当然ながら冷却効果には有利になるのだが、その反面造形時間が延びてしまう不具合もあるわけだし、余計に冷えてしまって反りが出て割れてしまう等の問題発生の可能性も高めてしまい兼ねない。

という事で、微小区画やエッジ部分の造形時のみ通常の造形速度より造形速度を遅くするなどの小細工が出来ると良いかもしれないね。

その点では、対応しているスライサーはありそうだね。確かSlic3rには該当する速度制御オプションがあった筈?

造形状況に応じた造形速度の制御が出来る賢いスライサーがあると、より品質が良く造形時間も早いという状況になると考える。

(2017/11/23)

自作機にてABSの造形での貼り付き不良で底が反る状況を改善しようとしていたのだが、薄いガラス板を使用していた為、造形中にパリッと割れてしまうというハプニングに見舞われた。まあ、1.2mm厚のガラス板だから不安はあったんだけど、ABSの収縮による張力に負けてしまった。

試しに利用していたんだけど、やっぱり100均のガラスじゃダメだね。

あと、ワーク冷却用のノズルが熱で変形していたので、想定の冷却が出来ていない状況でもあった。ABSだけどヒータに近すぎたかな?それより、ABSだけど溶融温度が低い方だからダメだったかな?Z-ULTRATのクールグレイで造形した物は割りと良かったのだが、今は切らしている。耐熱タイプを物色しておこう。

本日は、友人が出演していると云う映画『Start Line』を鑑賞してきました。伴走者の人間が出来ているのには感心しますね〜。

(2017/11/20)

造形中のワークの冷却なのだが、現状の制御は基本レイヤ単位での指示となる。ある程度の条件でレイヤ単位に強弱を自動的に行なわれる場合もあるのだが、レイヤ内の小島や狭い折り返し部分に冷却を強化してほしい事が多々ある。そういう部分は他よりも蓄熱し易く冷め難いので、適切に造形形状を維持出来ない事もある。また、その部分を含めて冷却を強化すると、今度はそれ以外の部分が冷え過ぎてABS等は反りが発生して割れたりしてしまう。

この様な蓄熱し易い部分に冷却強化を施すには、現状は別途後処理で検出を行ってその前後に冷却ファンの加減コードを加えるしかないだろうね。なんか考えなければ。

小島判定位はやっていたスライサーがあった筈だけど、あれって冷却強化するんだっけかな?うろ覚えでは、パスの生成に影響がある位だったかな?

因みに、KISSlicerだと外壁と内部(+サポート等)で冷却ファンが別に定義できるね。

(2017/11/19)

C170改にて、ノズル径はφ0.2mm、サイズは100%、スライサーはKISSlicer(V1.5r)でRepetier-Server(V0.65)経由、造形ピッチ0.1mm、中味20.0%、底面のみサポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントはZ-ULTRATパステル青緑。

定着が悪くて反り上がっり変形している。

|

小生の場合、激しくリトラクトとZリフト繰り返すから、装置殺しだね!?

(2017/11/22)

自作機HKMS Zeroにて、ノズル径はφ0.15mm、サイズは100%、スライサーはKISSlicer(V1.5r)で、造形ピッチ0.1mm、中味20.0%、底面のみサポートあり、ラフトあり、ブリムあり、冷却あり、フィラメントは3DcreatorsABS桜色。

STLデータの床の足の部分の定義の出来が悪かったので、適正になる様に修正している。しかし、手前が定着が悪くて反り上がっり変形してしまった。

サポート材は簡易除去状態で、あとは造形したまま。

|

ノズル径が0.2mmとか0.15mmで造形すると、細い部分を2回転以上で造形するので、結構折れやすい傾向にある。

(2017/11/17)

造形時間を短縮出来ないかと思って、造形物内部を中空にしてみる方法を取ってみたんだけど、その構造を造形する為の内壁が出来てしまうので、むしろ造形時間が増加する傾向になる模様。で、以前内部構造を最適化する様なスライサーがあった様な気がするのだがなんだったかな?

まあ、造形物の内部構造として不要な部分まで積層してフィラメントや時間を費やすのはもったいないので、出来る事なら省きたいんだよね。

その辺の最適化ポイのはSlic3rだったかな?

ぐぐったら、MakerBotの『MinFill』って機能だね。KISSlicerにも載らないかな?

上記のMinFillまでの最適化でなくても、中心部分のインフィルを荒くしたり無くしたりする方法はないものかね。オーバーハングの適用にならない程度に中空化処理して内壁は作成しない様な処置とかね。

(2017/11/16)

小生の自作機では約0.2mm間隔の縦縞が出現してしまうのだが、たまたま造形サンプルが挙がっていた0.2mmノズルでの造形物では、約0.4mm間隔の縦縞が出現しているものを見かけた。

で、この縦縞なんだけど、どうもXYの駆動関係に起因している可能性が高そう。基本のステッパーの性能に依存しているのではないかと考えている。ステッパーを400ステップやギヤードの物に変えたら発生間隔が変わるか試してみるべきだね。

ところで、0.2mmノズルを使用しているなら、もう少しディテールが出せると思うんだけどね。

(2017/11/22)

C170改は約0.4mm間隔の縦縞が出現している。よほど光の加減でないと目立たない位なのだが。

(2017/11/09)

来年の干支ものを造形してみた。簡易サポート除去して、関節にスポンジ突っ込んで組み上げた状態。流石に仕上げが必要だね。

|

(2017/11/08)

小生の自作機"HKMS Zero"での造形におけるサポート材の付け方なのだが、E3D 0.15mmのノズル使用の場合、Z-Gapは0.01mmでXY-Gapは0.25mmで運用している。

あとは、ABSのフィラメントを使用しているので、オーバーハングは比較的無理のない範囲としている。

自分でデザインしているものならある程度のオーバーハング対策が出来るのだが、既成のデータからの造形となると色々と制約があって、本来ならよりオーバーハングをキツメにしてもいけそうなのだが、実は緩めで行わないとロストしてしまう部分があるなど、必然的にその部分に合わせる必要に迫られる場合がある。結果として、必要以上にサポート材が付いてしまうのだが、造形サイズが小さいのであまり気にしないようにしている。別造形にしたり、Gコード編集するなどの手はあるが、あまりやりたくない。

まあそれより、サポート材も綺麗に造形出来るように配慮しているよ。

因みにギャップが少なめなので、サポート材のソリッド化はしていないし、Inflate Supportも0.6以下。

(2017/11/08)

光造形ならぬ超音波を用いて固まる性質の樹脂なんかできないものかね。超音波を当てているスポット部分が硬化する処理で、基本引き下げ式埋没型になるんだけど、光造形よりも利用できる材料が豊富にありそうなんだけど。スポット部分に圧力や振動、温度変化を伴うことで固まる様な性質の材料。超音波を使用するから比較的スポット外は減衰しやすいかな?

超音波を利用して削っていくタイプはあるけど、積重ねるタイプは出来るかな?

そうそう、超音波でピンポイント部分の性質を変えて、その部分にスポット光を当てる事で固まるモノでも良いや。複合型ね。

(2017/11/08)

なんか画期的な表現で披露されているようだけど、サポートがいらないんじゃなくてサポートの生成方法が特殊って事だよね。同質の樹脂でありながら熱と光を駆使する事で、ワーク部分は硬化しサポート部分は一時的に流動性を無くすものの後処理で流動性を取り戻して除去可能であるというもの。

この様な条件に応じて特性を変える素材が今後も色々と出てくるんだろうね。

(2017/11/07)

E3D 0.15mmのノズルに関してはC170改でも利用していたので、特にギヤードを使用しなくても良いと思うんだけど。200ステップで1/16マイクロドライブ駆動だから分解能的には不十分だけどね。

まあ、トルクがある機構を必要とする事もあるかもしれないが、そもそも送り量が微小になる訳だから、より制御分解能を上げる必要からギヤード等を用いる事を推奨しているんだろうね。

小生の自作機は当初、400ステップで1/32マイクロドライブ駆動だったけど、現状は1/128マイクロステップ駆動にまで細かく制御するようにしている。しかし、その効果はまだ発揮できていない気がしている。

ギヤードも考えたけど、バックラッシュが出やすいから除外したね。

(2017/11/08)

それとね、小径ノズルで造形を行う場合、より制御の荒が目立つようになるので、今まで無視していた事柄が露になるものだよ。

(2017/11/06)

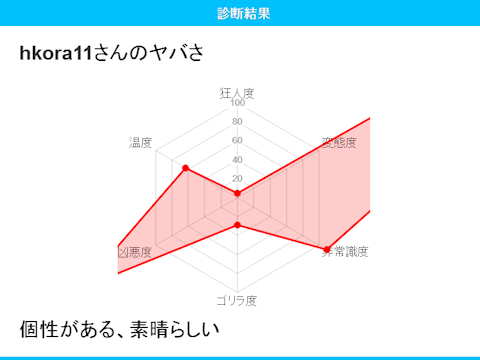

診断結果は以下。狂人度が低いのが救いか!?

|

それにしても、変態度が果てしなく高い感じ。

(2017/11/06)

どれだけ信頼できるかにもよるけど、組み立て済みの装置の場合でそこそこ造形出来てしまっていると、その造形結果が正解みたいに勘違いしてしまう状況があるかもしれない。ましてや、ファームや設定などが弄れなかったり造形する情報が暗号化されて視認性が抑制されている場合は尚更だろう。

直交(デカルト)機だと狂っているのが比較的分りやすいのだが、デルタ機だと一見分り辛い所があるだろうね。でも、なんとなく造形しているモノが歪な感じがある場合は設定や寸法や構造を疑った方が良いかもしれないね。まあ、導入初期に寸法や形状の確認用のテストピースを造形してみて、きちんと測定してみるのが良いだろう。

(2017/11/05)

ここ最近は家の暖房を入れているので夜間の造形が可能になっている。寝ている間に造形してくれている訳だ。

よく造形時間を気にする書き込みを見かけるけど、長時間での造形が可能な状況を構築できていないのか、それとも造形が不安定で気が気でないのか?

まあ、この辺はどれ位信頼を持てる造形が可能なのかにもよるのだろうが、色々と失敗を重ねて改善等を施し信頼性を上げるしかないだろうね。

装置もそうだが、造形する為のGコード生成でも対策を施した造形データに仕上がる工夫が必要だろう。

(2017/11/04)

Zortrax Inventureってシングルステッパーでデュアル構造を実現していたんだね。それにボーデン仕様ではなくダイレクトだったんだね。

エクストルーダの構造が知りたいけど、なんか電子基板で覆われていて、メカニカル的というより電子制御的要素が多そう。

2in2outでノズルの個別のリフトは無さそう?シングルステッパーでクラッチ的な処置で二つのフィラメントを交互に制御する感じ?

(2017/11/03)

オートレべリングに関してなのだが、これってベッドが傾いているとかヘッドの駆動軸の撓みとかの補正値を取得する為のもので、ベッドが歪んでいる場合はあまり価値がない気がする。

ベッドが歪んでいるのに合わせてノズルとの間隔を一定に保つ補正を行うなら、ベッドの歪みを常に反映して積層する事になる。多分だけど、基本ベッドは歪んでいない事が前提ではないのかな。

つまりベッドに歪みが無い事が前提で、ベッドの傾きやヘッドの駆動軸の撓みを補正し常に水平(ベッド面に平行)に移動する補間を行う為のものと考えるのだが。

あと、このオートレべリングで取得した情報を元に各XYの位置でのZ軸の補正量を加える事で造形を進める事になるのだろうが、この補正量に見合うZ軸の駆動解像度もないと価値が現れないね。

小生の自作機が小型なのは、特にベッドの歪みやヘッドの駆動軸の撓みなどの問題を避けたかったから。でもベッドに採用している板の部材が薄いから歪みは避けられないけど、そこはなんとか凌いでいる。

なにやら、特定の高さまでに補正量を均一化する処置もあるみたいだけど、ヘッドの駆動軸が撓んでいる場合はどうなるんだろう?

(2017/11/04)

そういやオートレべリングに使用するセンサーの取り付け位置って、本来はノズルの先端であるべきだよね。ノズルの先端から離れていると、実際の測定結果はセンサーとベッドの距離関係であって、ノズルとの距離関係ではない。やっぱり、ベッドは歪んでいてはいけないよね。そして、駆動軸の撓みも無い方が良いのだろう。

但し、センサーの取り付け位置(X,Y)を登録して、ノズルの先端位置(X,Y)へ補正する機能があるのらな問題は減少するだろうけど。

失敬、ファームにはプローブのセンサーのオフセット値の設定記述があった。当然だよね。

で、オフセットがあるのは判ったが、取り付けの位置関係でセンサーの範囲外にノズルが移動造形する場合は要注意だね。本来ならXY造形範囲はXY駆動範囲よりもオフセット分狭める必要がある。

(2017/10/26)

どういう構造のワークファンなのか不明だけど、冷却する風をピンポイントで当てたり当てなかったりすることは、それ以外の部分に影響が出ないようにする事が現実的に不可能に近いと考える。造形ヘッドと共に動き回るわ様にしているのなら、巡りめぐって他の部分へも影響があるものだ。

で、細かく制御を掛けたとしてもその前後の影響もあるから、明確にピンポイントに効果を絞る事は難しいと考える。

そういうピンポイントの部分へは、回りの構造を含めた配慮が必要になるだろう。また、ワーク冷却のノズルも個別に移動可能な構造が必要になるかも?

そういえば超音波を使用して半田付けする工具があるんだけど、極力熱源を絞って局所的な溶融をもってして造形出来る小型のノズルが出来ないものかね。多分、小型化が難しいし連続運転にも向いていないね。

昔、C170の発表時に『ヒーターを使用していない』と云うのを勘違いして、超音波でも使用して溶融しているのかと考えた事があった。

(2017/10/26)

何やら良いアイディアと思われる書き込みを見つけた。少々事前の準備が必要なのだが、造形物の一部のみを別条件にするテクニックとして、パーツ分割して別ヘッドで造形する様に定義してスライスすることで、ヘッドチェンジを伴うようにGコードを生成すると云うものだ。

ヘッドチェンジのT?がマーカー代わりになると云うもので、それを最終的にT0に統一するかそもそも削除する事で、シングルヘッドでのGコードに仕上げると云う訳だ。

小生の場合、造形順序を一部内側から外側先行に替えたい部分があるので、両条件で二つのファイルを生成し、ヘッドチェンジする部分で交互にファイルの内容を入替える事で、条件を混合したGコードのファイルを生成する事が出来る。

まあ、一体造形に拘らなければ、別造形して接着の方が現実的だけどね。

(2017/10/26)

小生の保有する3Dプリンターは、CubeXを除き全てネットから操作可能な状態ではあるのだが、自作機のHKMS Zeroはスタンドアローンでも操作が可能な装置となっている。

で、標準のメニュー構成では色々と設定出来ない項目があるので、不満が出る度にそれらを設定出来る様にカスタマイズを行っている。

結構独自コードを盛り込んでいるので、最低でもそれらの機能を単独でも設定出来ないとね。

(2017/10/25)

小生の自作機では加速度とジャーク値はMarlinのディフォルト値をそのまま使用しているのだが、変えるとどの様な影響が出るのか確認してみた。

加速度は1/3に、ジャーク値は1/4に変える組合せで造形してみたのだが、加速度の低下による造形物の変化はあまり見られないものの、ジャーク値が外形速度よりも小さくなる状況では、開始時や停止時にジャーク値の底上が加わる事で無停止になる為、やっぱり造形品質が落ちる現象がみられた。

小生の自作機では、加速度やジャーク値は現状維持とし、外形の造形速度はジャーク値未満とすることが良いようである。加速度はまだ上げられるかな?

造形速度へのジャーク値の盛り込み方法については、もっときめ細かい処置が必要かもね。

そういえば、なんか造形速度を絶妙に制御し最適化することで、造形時間を短縮する試みがあるようだね。

加速度だけど、制限の9000まで上げてみたが特に問題はなさそうだね。制限をもう少し上げておこっと。

(2017/10/27)

ジャーク値なんだけど、Cura 2以降ではオプションとしてやたらと細かく指定できるようだね。

加速度なんだけど、とりあえず4000まで上げても支障がない様なので、デフォルトはこの値に定義。

|

(2017/10/25)

何やら某社から再びロボット犬が発売されるみたいだね。出る度に購入して多頭飼いになっていた小生にとっては、新たに手に入れたくなるスペックになっているのだろうか。

当時もA.I.搭載みたいに謳われていた筈だけど、今回も改めてA.I.搭載と謳って盛り上げようとしているようだね。確か、名前の由来でもあった様な。

まあ、当時はクラウドの環境が整っていなかったし、ネット接続なんてものも一般的でなかったから、最小限の資源の範囲でしか動作しない代物だったからね。今じゃネット環境はほぼ当たり前になっている状況だし、通信速度も向上しているからサーバーとのやり取りも色々とレスポンス面で有利になってきているしね。

ところでネット接続が前提となると何が心配かって言うと、このロボット犬を通じて私生活の一部とはいえ情報が吸い上げられる事と、不特定化したとしても個人情報が漏洩したり盗まれる可能性がある事だね。理解していなかったり無頓着になるとしっぺ返しがあるかもね。多分、そこんところはスマートフォンやWebカメラ等と扱いは同じだろうけど、どの様な仕組みで保護されるようになっている事やら。マイクやカメラなど盗聴や盗撮が可能な要素が含まれ、自由に動き回る代物だからね。

個人的な興味では、スタンドアローンでどの程度の能力があるかと、ユーザー側にどれだけカスタマイズできる余地があるかだね。基本はオープンであって欲しい。

ただ、オープンにすると直ぐに中華圏から廉価製品が押し寄せてくるだろうけど。

ファームレベルが自由に改良できるReprapベースの3Dプリンターは、道具としてカスタマイズ出来るから非常に都合が良いよ。

(2017/11/01)

なにやら発表されたようだけど、個人的には顔と尻尾が気に入らない。あと、最低でも月額3,000円位の通信契約が必要ってのが酷いね。構造自体は7のマイナーチェンジだね。

ところで、腰に一軸追加になっているけど、どんな風に実現しているんだろうね。ちょっと興味有り。まあ、以前にリクエストしていたものは旨く追加されているようだ。あとは、プロジェクターとサラウンドスピーカシステムだね。

これって長期通信契約の場合は、事実上本体は無料になる『プラン』ってのはないのか?

(2017/11/07)

外部との通信をもってして動作を変えて行くという事は、作為ある制御をもってしてマインドコントロールも出来てしまうという危険があるかも?

(2017/11/09)

最近流行りだしているスマートスピーカーだけど、なんでA.I.内臓って謳うんだろうね。ネットに接続されていてクラウドとの連携がないと何も出来ない代物の様な気がするんだけど。スタンドアローンでどれだけの機能があるのかな?まあ、これも常に(一応、キーワードに反応してから?)外部に情報を流出させて、外部からの制御で動作する代物だよね。

(2017/10/23)

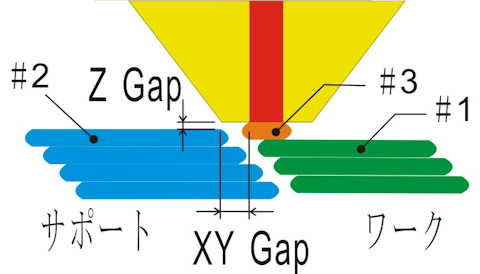

サポート材の生成ギャップについて、KISSlicerでの例の場合、以下の図の様な関係がある。造形の順序は#付きの番号順である。

|

造形の順序からサポート(#2)は本体であるワーク(#3)の造形よりも先行して造形される訳だが、その造形高さはZ Gap分ヘッドが下がって造形され、次に造形されるワーク(#3)よりもXY

Gap分離れた位置に生成される。

ここで注意しておくべき事は、ノズルの先端の底面が広い場合、事前のワーク(#1)の端を変形させてしまう場合がある事だ。

Z Gapをより下げたりXY Gapを詰めたいだろうが、ノズルの先端の形状も意識する必要がある。

(2017/10/22)

ホットベッドを利用しての造形に慣れていない所為もあるのだが、ベッドの加温の影響で造形物が変形してしまう状況が垣間見れた。ベッドの温度が50℃程度なのだが某ABSで造形していると、開始から高さ5mm程度までの範囲の形状維持が著しく悪いのだ。ABSでこの程度のベッドの加温で影響が出るとは思いもよらなかった。確かに造形後の温度が下がり難くはなるだろうが、変形するほどの温度帯だったとはね。やっぱり該当ABSはなんか厄介。

あえて加温無しで造形してみると変形が緩和するので、ベッドの加温による悪影響だね。なんかどはまりな状況だ。

(2017/10/21)

小生の思い込みかもしれないけど、外形の造形時の速度はジャークの底上げ速度未満を選ぶべきではないかと考えている。ジャークの底上げはより速度の早い対象への立ち上がり時間短縮への貢献であって、外形の造形に用いられるのは避けたほうが良いのではないのかと考える。

まあ、ジャーク値を下げた結果、外形造形速度よりも下回ってしまった為、外形造形速度にジャークの底上げが含まれるようになったことで造形品質が悪化したと考える状況が垣間見れたものでね。

外形の造形速度がジャーク値より速い場合、曲がり角の先頭の方にサイクリングが出やすいのは、角部分でジャーク分の底上げで停止しきれていなくて曲がる動作になるから発生しているんだろうね。

(2017/10/20)

造形のモアレ対策として、ドライバーとステッパーの制御信号間に対策部品を導入すると良くなるという噂があるようだ。で、モアレと称している造形の状況から察するに、そもそも適性に造形が制御出来ていない感じがしてならない。制御が大雑把と云うか粗い感じなので、適正な制御が掛かるように色々とパラメータ等を見直す必要があると考える。

昔、モーターの正転/逆転や起動/停止の制御を行う場合に、ダイオードをクロスに入れておくと良いと言われ導入した経緯はあったけど、御呪い程度だったような。

モーターにダイオードを接続するのは、逆起電力から制御回路を保護する役目の方が強いみたいね。で、ステッパーのドライバーってそんな保護が必要な状況なんだっけ?

(2017/10/20)

悟りという言葉を使った書き込みを見たのだが、悟りと断言するのは少々おこがましいのではないかと考える。欲する能力を求めるが故の選択と考えるのだが、ある種、諦めの境地というか見下した結果の末、妥協するべきではないと判断したのだろう。

本来、悟ったのなら何らかの改善策も見出しただろうにね。その悟りの境地に辿り着くよりも、より手間の掛からないモノへ切り替えた方が良いと考え、余計な手間を省いた合理的な判断を下したと云うべきなのだろう。つまり、悟ったとはいいがたいのではないかと考えるのだ。ちょっと引っかかったので...。

悟ったのなら、もっと色々と出来て良いと思うんだけどね〜。所謂、凡人の浅はかな考えでした。

(2017/10/19)

反の少ない、もしくは反らないフィラメントで造形している分にはオーバーハングになる部分でもさほど荒れる事はないのだが、反りが出やすいフィラメントだと著しくオーバーハングの出来が悪くなる場合がある。

特に、外周の造形順序を内側から外側へと進めている場合なのだが、この順序だと反りがどんどん蓄積して最外周が反り上がってしまう様に造形してしまう事があり、結果として底面が不適切な造形形状となってしまう傾向があるのだ。本来ならサポート材に支えられる様にさせたいのだが、それを無視するかの様な感じになる訳だ。場合によっては、ノズル等が引っかかり破損してしまう事もある。

そこで、折角サポート材で支えられる様に造形しているのだがら、造形順序を逆にして外周を外側から内側へ造形を進める様にして、最外周部付近はサポート材にもたれさせる様にして、反りを抑制する手段を採ってみたのだ。最低でもサポート材までの脱落で済むという訳だ。

見事に目論み通りに造形が進められ、反り返を減らす事に役立ち、底面の荒れを最小限に抑える事が出来た。

ただ、必ず支えになるサポート材を生成する必要があるため、オーバーハング角とサポートのギャップ管理は適切に設定する必要がある。

オーバーハングの出来が悪いのは反り易いフィラメントの所為にしてしまっていたが、発想を変えればスライス設定でなんとかなるものだったんだね。何で気付かなかったのか。

そうそう、一般的にオーバーハングの緩和策としては、造形ピッチをより薄くする事で対処するものだけど、造形ピッチを変えたくなかったんだよね。

|

因みに、以前は外周を先に造形する様にしていたんだけど、トラベルから外周に突入する様な場合、トラベル速度そのものが高速移動させている関係で、急激な減速を伴う事での負荷(ヘッドが安定しない)の為、最外形の開始と終了で造形品質が変わってしまう問題があった。この問題があった為、内周を先にする様に換えた経緯がある。ダイレクトをやめてボーデンにすれば良かったかな?

今回も、その影響は出ているので、トラベル速度での移動距離に応じて減速区間を設ける等の処置が必要だね。何か設定あるかな?トラベル速度を遅くすれば良いけど、それじゃ造形時間が延びてしまうしね。

(2017/10/20)

移動速度の減速関係は加速値やジャーク値で変更可能そうだけど、造形時間が延びる傾向になるのは同じようだね。それに全ての移動に付きまとう。

トラベル時の減速にのみ有効にさせたいので、一応、ファームへの対応は暫定的にしてみた。機能を有効にするのは相変わらず『Hコード』で対応。

その前に、加速値やジャーク値を弄って、造形確認しておこう。一時的ならパネルやフロントエンド、生成したGコード内でも変更させる事は可能だよね。

加速値やジャーク値の変更効果は動きがスムーズに変わった位で、造形の方にはあまり効果が出ていない。というよりは若干悪くなっている。造形時間も二〜三割ほど伸びてるし。やっぱり、ファーム内でトラベル移動時の減速処理を加える方が良いかもね。

一応、導入したコードは旨く動作している模様。造形がどのように変わるか楽しみ。それにしても、コーディング通りに動作してくれるのは、見ていて楽しい。

動作状況が良好なので、トラベル速度はかなり高速にしても問題なさそうだ。次回から上げてみよっと。

|

|

|

ちょっと冷却のファンの影響で一部積層割れ。 最外周先行なので、今までだとシームの出来が極端に悪い上、造形品質が開始と終了で異なる現象があったのが、かなり改善できている。 造形時間も僅かな増加で済んでいる。 |

(2017/10/14)

現在造形に利用しているABSのフィラメントなんだけど、溶融温度の下限が定まっていない。ちょっと異常ではないかと思うのだが195℃でも余裕で造形に利用できる状況。まあ、小径ノズルでの吐出の所為もあるんだけど、ここまで低い溶融温度でもエクストルーダが脱調せずに吐出が出来るのにはちょっと驚きである。該当フィラメントは高温溶融タイプだと思っていたのだがね。造形に利用できる溶融温度帯が広すぎる。

で、何故溶融温度を下げているのかというと、対象のフィラメントが焦げ付き易いのだ。造形速度が遅いのが問題なのかな?

(2017/10/14)

以前自前でφ0.15mmのノズルを加工しようとして失敗していたので、現状はE3Dからの高額(それ程でもないか)なノズルを在庫状況を見計らって入手している。

そんな状況なのだが、そろそろ自前で加工すべきと思い再度挑戦している。で、なんとなくコツが掴めたのでφ0.15mmのノズルも自前で揃えられそうだ。

トラブルが無ければノズルの消耗は比較的皆無に近いのだが、何が切っ掛けでノズル径を維持出来なくなるかは定かではないよね。

(2017/10/20)

本日、追加のφ0.15mmのノズルが届く。今回は、いつものグミが入っていたよ。

(2017/10/13)

昨日からだが、自作機でガラスのベッドを利用し始めた。ヒーターの効果もあり定着は問題無しで、造形後の冷却により剥離もかなり良い状態。

まあ、当初はヒーター無しだったから、あえてガラスのベッドは避けていたんだけど、室温の関係でヒーター有りにしたので、その効果を堪能できている。

そもそも造形サイズが小さい事もあり、極端にベッドの温度を上げる必要もないので、わりと経済的。ヒーターも7W程度のモノで間に合っているので、ACアダプターでも十分に賄えている。

因みに、造形前にガラステーブルの汚れ(手で触った脂)等は、キムワイプにアルコール等を浸透させて拭きとっておく事を忘れずにね。

ところで、ガラス切は見つかったんだけど流石に使いものにはならない状態だった。そんな訳で、自分でカットする事を想定してガラス切は購入。

(2017/10/16)

何か本末転倒みたいな書き込みを見たんだけど、ガラスのベッドを利用するのはヒーターを利用する事で余計な定着補強剤を利用する事無く造形が出来て、造形後はベッドが冷える事で簡単に造形物を剥離できる事にあるんじゃないのかな。ほっとけば勝手に剥がれて浮いてくる。

もし定着が弱いなら、使ってもアセトンジュース位で十分なのではないか?使うと今度は造形後に剥がれ難くなるけど。

因みに、ABSの造形時ではベッドの設定温度は50℃で運用しているけど、小物造形ばかりだからかな。

(2017/10/06)

本日は隣の物置に使用している家の屋根のペンキ塗りを朝からやってました。で、午後3時頃まで塗ってましたが少々丁寧にやっていた所為もあり、残り1/4を残して疲労が積み重なりギブアップしました。残りは明日以降ですね。

普段は6月位に作業しているのですが、今回は季節的にギリギリでの作業になってしまいました。

塗っていると、雪虫が飛んできて塗りたての部分に付着してしまうとう残念な状況がしばしば。また、冬篭りの為か『オツネントンボ』も被害にあうという始末。

ちょっと時期を間違えましたね。今年の6月は自作機に夢中でしたからね。

(2017/10/07)

一応、お昼までに残りのペンキ塗りと多少の仕上げを施して終了できました。これで冬の積雪にも一安心して迎える事ができます。

今回は購入したペンキがやけに余ってしまったのですが、春先の安売りの時より量が余分に入っていたのかな?以前塗ったときはギリギリだったんですがね。

それにしても慣れない姿勢での作業なので、彼方此方筋肉痛ですよ。

(2017/10/01)

昨日だが、ようやくFABtotum ColibriでのWi-Fiでの動作環境を整えられた。根本はWEP非対応でWPAでの運用ということで、Wi-Fiのアクセスポイントの方を設定変更するしかなかったのだが。その為、今まで接続したいた機器を全て変更する羽目になった。まあ、セキュリティーレベルが上がるのは良いんだけどね。最近は無線LANのアクセスポイントが目茶目茶増えているしね。なので帯域不足気味で通信速度が上がらない。日中は特にね。

ところで、このColibriからようやくまっとうに制御が可能になっていて、一時停止やフィラメント交換などの操作などの造形中のコマンド発行が出来る様になっている。まだ未確認だけどね。その効果を利用した造形の形態がいろいろと披露されている模様。

これで利用にはかなりの不満解消に繋がるのだが、まだ動作ファンの音が五月蝿いので早々に清音タイプに交換が必要だ。造形装置としては待機状態でも一番五月蝿い装置なのである。『ヒコミス レイ』がいかに静かであることか!