|

|

|

|

2019年度

1月〜3月

4月〜

2018年度 / 2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

| 2019/03 | 2019/02 | 2019/01 |

|---|---|---|

| みごとな造形!? STSPIN820 HKMS Zeroのドライバー変更 自作機について 最近思う事 ノズルの加工穴 分解能の差なの? |

どれ位待てる? 三条ネジ!? Pathio現状での所感 Pathio再挑戦 Pathioで初造形 E3D由来のスライサー!? 出不精なので コロイド 任意の位置を制御可能なのか? |

造形能力強化 自社製 多軸化の本質 ST820 造形初め |

(2019/03/29)

ちょっと使用している素材や造形時の積層方向が分らないんだけど、Ender-3で0.2mmのノズルで造形しているものが挙がっていたのだけど、結構綺麗な造形結果なんだよね。挙げられている画像は正面一枚のみなんでそれ以外の部分がどのような感じなのかは不明なんだけど、素の装置のレベルなのかはたまたかなりカスタマイズしたものなのか。そしてどんなスライサーを使用したものなのか。

小生も試しに造形して挙げてはいるけど、ちょっと見劣りするね。なんか頑張らねば!

(2019/03/28)

ST820のEN端子に反転部品を取り付けたSTSPIN820が出るんだね。これでファーム側でのEN制御の論理反転は不要になると。もう少し早めに気付けばそっちにしたのにな〜。

(2019/03/26)

初期の自作機であるHKMS Zeroに使用しているXY軸のドライバーとE軸のドライバーを変更してみた。

XY軸はDRV8825からLV8729へ変更し、E軸はSTspin220からST820へ変更である。それぞれのμステップは事前と同じである。

で、LV8729は以前から手持ちで温存していたのだが、動作確認時に安物のGRBLボードで確認した時に動作が不安定だったので使用を控えていたの物。今回はμステップとして1/32を使用できるものが限られていたため、試しにGT2560ボードに載せて動作確認したところ問題なく動作したので変更することにした。もしダメだったらHKMS

Oneと同様のモーターとドライバーの構成にするところだったが、そこまでしなくてもすんだ。

一応、動作確認の造形中であるが、とりあえず問題は無さそうである。動作的には、XY軸とE軸共々静穏化している。あと、ST820ではSTspin220比べ余計な電源や初期化処理が不要になったので素直に使用できる。

造形確認中でLV8729の発熱が尋常じゃない。モーターは僅かに温まる程度だけどドライバーに付けているヒートシンクが触れない位になる。これは強制的に空冷する対処を施す必要がある。とりあえず暫定的なファンを設置して対処。

TMC2208の場合は内部的にμステップを上げている関係で発熱するのは理解出来るんだけど、LV8729は何が発熱を過剰にしているんだろか?

なんかLV8729の製品の扱いの説明でファンで冷却するのは必須みたいだね。

造形結果としては、事前のものと殆ど変わらない。余計な冷却が増えるよりはXY軸についてはDRV8825に戻しても良いかも。なので、HKMS Oneと同じ構成を試してみようと考えている。

(2019/03/13)

なにやら小生が作製した自作機について質問したかった方が居られるようだったが、何が知りたかったのだろう。装置として重要な仕様関係や使用パーツの類などの情報はもれなく記述したと思っているんだけど、まだ何か必要な項目があるのだろうか。はて思いつかない。

で、明らかにしていない部分は想像してもらいたいんだけどね。で、それらにまつわる事柄は色々な箇所にちらばっている。

(2019/03/14)

そういえば、小生がこの風刺を書く目的としていた風穴は塞がる事無く空き続けられているでしょうかね?

(2019/03/12)

最初に自作したHKMS Zeroの造形エリアに不満があって、造形エリアを拡大したHKMS Oneを作り出した訳なんだけど、現状そのエリアを十分に活用できる造形は行っていないに近い。XYエリアで20%程度でZ軸に関しては50%未満なモノが殆どだったりと。何かもったいない気がしてならないんだけど、まあ無いよりはましなのだが120mm立方程度でも十分だったかもしれない。多分、次回自作する可能性があれば120mm立方位に落ち着きそうである。

と云う事で、FDM/FFFの装置で詳細な造形が可能な場合、大型の造形エリアがあるよりも小型で安価な装置に仕上げる方が需要があるかもしれないね。安ければ複数持ちも可能になるので造形能力の確保には有利に働く気がする。

そもそも複数台持ちで専用化して活用している立場での話しなんだけどね。

(2019/03/05)

なんかノズル云々が一部で話題にされているようなんだけど、もっぱら加工穴の形状やら径のバラツキ等を問題視していて、ノズル径の設定やフロー量の設定に影響を及ぼすかのような表現がされているみたい。

で、本来は送り出した樹脂が遅延無く指定通りの送り量で指定速度・指定ピッチであるなら、所定の場所に所定の体積の積層量になる筈なのだから、あまりノズル径には依存しない筈なんだよね。まあ、色々な方向に移動するから形状が丸でないと均一な状態を維持する事は困難になるかもしれないし、見込みのノズル径での吐出幅を維持できないけどね。

そもそも送り量が多かったり送り速度が速かったり遅延があったりすると所定の位置での所定の吐出量にならない為に不均一な造形面を描いてしまう事になるのはいうまでも無いだろう。また、樹脂の溶融温度帯や性質により送り出せる量や速度に限界が存在するから、その辺りも視野においておかないといけないだろう。

小生の感覚としては、ノズルの穴の径の加工長が均一にある程度長さがある方が良いと考えている。吐出口がストレートなのが理想で、吐出口が広がってたり急に狭まっている様なものはダメだと考えている。

(2019/03/04)

たまたま見かけたんだけど、なんか分解能の差を表そうとした造形物の画像比較らしいのだが、どうみても分解能が低い方の造形物の出来が悪すぎるね。あえてより分解能が高い方を有利にする為のお膳立てにしか見えないだよな〜。分解能の差を表すのなら明らかに細かな造形表現が再現出来るかで表現すべきだろうにね。だけど分解能を上げると造形での最高速度が低下するから、一概に良いものでもないんだよね。

まあ、とにかく細部の再現が重要なら分解能は高い方が良いだろうし、小生の様に小径ノズルを利用してサイズの小さなモノを造形する場合も分解能は重要だね。

(2019/02/27)

何か面白いアンケートを採っている模様。

造形時間についてどれ位の範囲なら待てるかってのを募っているようだけど、これってかなり状況に左右されるんじゃないかな。

小生の場合だと造形環境維持コストが気になるので、それが最小限で済む時期だと長時間掛けても得るものがあるのなら待つ事は厭わない。ただ、装置が五月蝿いと稼働させる事自体が迷惑なので、その様な障害がない事が重要だね。それと安定的に稼働する保証なりがないと安心して眠りに着けない事もある。

まあ、そもそも外注する場合を考えれば、1週間単位は待ちがあっても良い気がするが、目の前で造形している状況であれば気が気でない事にもなりかねないので気長には待てないかもね。

そもそも、安定動作が要だよね。

因みに冬場の時期だと暖房のセントラルヒーティングが24時間稼働しっぱなしだし、ボイラーの近くにHKMS Oneが置かれているのでその音の方が造形時の稼働音よりも大きいので気にならない。

一応小生の目安は15時間前後までの造形時間ならチャレンジするけど、それを超える場合は何か時短になる方法が無いか試行錯誤する。

そうそう、これって長時間造形での造形経験をしないと、未体験者の願望や恐怖感から避けるなどの要素も加味されるからあまり当てにはならないかもね。

(2019/02/26)

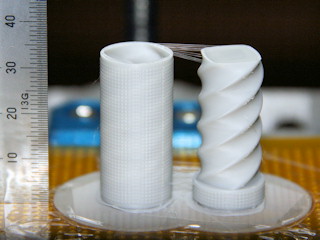

小生が判断するに四条ネジたど思うのだが、拾い物のデーターをPathio(v0.5.1.beta)でスライスしてHKMS Oneで造形中。

まあ、普通のサイズで造形するには0.15mmのノズル径では時間が掛かり過ぎるので50%に縮小している。また、STLのデーター内にはネジの生成時のパスが残っていたり完全に閉じた状態ではなかったので一応Netfabbで修正している。

因みに、元のネジ間のクリアラスが0.15mm位だから、50%で0.075mmになるのでかなりキツイかもね。(2019/03/01 改めて確認したらクリアランスは0.2mmだった。なので50%だと0.1mm。)

一応造形完了。ラフトとブリムを取除いて挿入してなんとか最後まで押し込む事が出来たが、自重では無理。

|

|

|

|

(2019/03/01)

ネジ間のクリアランスでちょっと気になったので、https://www.thingiverse.com/thing:3046847の六条ネジを調べていたんだけど、ネジ間は0.2mm位あるんだけど、最後の締め部分のピッチが異なっていてきつくなる様に設計されている模様。以下断面図参照。

|

これだと自重では多分最後まで締まりきらない筈だ。

(2019/02/24)

まだまだ開発途上の段階と考えるのでしょうがないのだが、実際にスライスしてGコードを生成できる素材が限定され過ぎる模様。

それよりも結構高速なハードで処理している筈なんだけど、あまりにもスライス等の処理時間が掛かり過ぎるね。

スライス専用機としてCorei7-8550Uで8GBのメモリー積んでるハードでもかなり待たされるし、その待った結果がギブアップだったりするので、かなり辛い。

Pathio再挑戦 / Pathioで初造形 / E3D由来のスライサー!?

(2019/02/23)

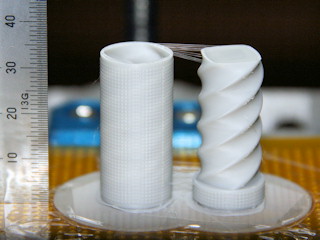

最初の試みが無残な結果ではあったが、再度設定を見直して最後まで完走させる事が一応できた。

|

|

|

|

多分勘違いしている所があってまだ設定値が最適ではないので本来の能力を引き出せていないが、今後も追い込みして確かめていこうと思っている。

ちなみに以下は事前のKISSlicer(V1.5)でスライスして造形したもの。ただ、既にデーター元は削除されている模様。

|

|

|

|

(2019/02/22)

色々と設定不足があるとは思われるが、試しに小生の自作機の『HKMS One』用にスライスしたGコードで造形を試みた。

残念ながらサポート材のZギャップの設定が良くなくて、サポート材の上に定着出来ずにモジャったので途中停止。初造形はみごとに失敗。

|

(2019/02/19)

なにやらE3Dからスライサー『Pathio』がリリースされる模様。まだベータ版の様ですがどんなもんなんでしょうかね。

まだ最適化されていないんだろうけど、なんかものすごくCPUパワーを食う感じ。そして、複雑で大規模なモノにはスライスを途中で諦めるね。

(2019/02/20)

CPUパワーも食うんだけど、メモリーも大量に消費するようだね。そして、なんか配置角度によってはスライスが出来なくてエラーを吐出す事もみられる。

(2019/02/21)

はて、E軸を相対出しではなく絶対出しにするには何処を定義すればよいのだろうか?

なんか小刻みに出す方法に拘りがある模様。

とりあえず"M83"が発行されていてE軸が相対モードに設定されるようになっているから問題はないかな?

(2019/02/22)

まだ設定の感覚が掴めていないんだけど、試しに造形させてみている。で、なにやら外側と内側(インフィル側)とで軌跡のパスが反転する動作をするようだ。そしてその外側と内側とで別々に動作速度を可変する動作をするね。なんか面白い。シェルのトラック数は外側と内側とで二分割される模様。インフィル側のシェルの造形も重視しているようだね。

なんとなくだけど、小生が望んでいた機能が盛り沢山な所を感じる。

生成されるGコードで、最初のレイヤの高さの量増し(0.1mm程)があるんだけど、何処で減らせるんだろうか?また、最初のラフトの生成間隔を狭めるには何処を弄ればよいんだろうか?

(2019/02/09)

次世代に繋がる装置もあったのでしょうが、どうも時代錯誤の装置も展示されていた模様で、知見のある方から見れば突っ込み所いっぱいな物もあった様ですね。流石に旭川からだと気軽に見に行く事も出来ないのでサイトに挙げられている内容程度で我慢しなければなりませんが、機会があれば見に行きたいですけど、それこそロボットによるテレイグジスでの閲覧も提供される様になってもらえると良いと思っています。

ところでFDM(FFF)方式の装置において、未だに縞々無しに注目が集まる状況がある様ですね。まあ、格安の装置やキットではありがちですが、最近の高額な装置の部類ではある程度克服しているものだと考えていたのですがどうもそうではないのでしょうかね。装置の駆動軸側の誤差の追い込みは出来るでしょうが、任意のフィラメントの径のバラツキに追従することは困難だと思うので、完全に縞々を克服するのは別な手段が必要でしょうけどね。

小生の場合、小径ノズルと造形サイズが小さい事により使用フィラメントの径の変化周期内の一部の使用になる為、フィラメント径のバラツキ由来による影響が少なくて済んでますね。

(2019/02/07)

そういや、以前に造形中に造形物を支える案として、造形枠を作成して内部に液体を満たしながら造形する方法を書いた事がある。

で、その液体そのものの表面に形状を描く事で造形を実現出来ないものかと云う事で、光造形とはちょっと異なるアプローチとして、その液体に超音波等をあて続ける事で固体に近い状態にしてその上面に任意の形状を描き硬化させてそれを積重ねて造形していく装置が出来ないものかな。

造形後は超音波での振動を止める事で硬化した以外の部分は液化して排出して取り除く事が出来るというような装置。

まあ、光造形装置に近いんだけど、液体を固体に近い状態にした表面を利用する所が肝。SLSの様なパウダーではなく液体を利用すると云う物。

(2019/02/07)

さて、なにやら一方向の光源の照射で任意の位置の樹脂を硬化出来る装置が出来た模様?果たして本当に任意の位置を硬化させる制御が可能になったのだろうか。頭の悪い小生としては光源に最も近い部分が先に硬化してしまうような気がしている。仮に照射される面が回転している事で照射時間の差を利用して硬化する部分の差を利用しているにしても、かなり難しい技術の様な気がしている。多分、本当に僅かな差でしかないのであろうね。

任意の位置を制御するなら最低でも二軸方向からのアプローチが必要だと考えるので、直角な二方向からの硬化用と硬化阻害用の光源で実現している装置の方が現実的な気がするのだが、これも特定の形状を再現するのが限界な気がしている。

まあ、技術の向上により考えもしないまたはありえない造形方法が現れてくる事にはなるのだろうが、今は十分な造形力が無さそうなのでかなりペテンな気がしてならないんだよね。

上記の方だけど、光源が拡散する方向ではなくて収束して焦点部分を前後させる事で実現するのならありなんだけど。で、焦点部分が硬化するのなら回転させて任意の形状を再現できるね。それと、硬化した部分と液体状の部分との比重差が無いのならサポート材等の必要がなくて済むんだろうね。

でだ、原理的には積層。

(2019/01/21)

優れたフライス盤やレーザーカッター等々を自作している方なので、多分、FDM(FFF)方式の3Dプリンターも自作に挑戦すると思われるんだけどどうなんだろう。希望する機能なんかは既にご承知の範囲であり、能力も如何様にでも出来るのではないのかな?

あえてメーカー品を追加するまでもない気がするんだけど、それに割ける工数がないのかも?

(2019/01/23)

おや、G2Zを発見して利用している模様。どんな感じに造形できるか楽しみ!

(2019/02/04)

なんかSLS機を自作するのかな?半導体レーザーにはファイバーレーザーを使用してもらいたいね。価格も20Wクラスだったら20万円前後だし。

確かformlabsでもSLS機出していたよね。

因みにSLS機だと、レーザーの連続使用での耐久性や寿命なんかが心配になるんだよね。

(2019/02/14)

なんかSLSは諦めた様子。それでも何か変な造形装置を生み出したい欲望がある模様。求めている装置のスペックに拘らないなら、FDM(FFF)方式のフィラメント供給から液体レジンを供給してノズル(注射針)から吐出し、吐出直後のレジンをレーザーで硬化させながら積層していく装置なんかを実現してもらいたいね。

(2019/01/16)

武藤工業(株)から自社製のFDM(FFF)方式の造形装置が発表されていた。で、ディアルキャリッジ方式で300mm立方の造形エリアがあるようなんだけど、価格が85万円とはね。事前のモデルが50万円だったので、どれ位価格差のアドバンテージがあるのかな。相変わらず独特のノズルなんだけど、ノズル側にヒーターが仕込まれている構造で小生としては理想的なもの。

新しい方に関してはエンプラ対応で温度制御範囲が広がったようで、あと、ステッパーの軸の反対側に振動防止のダンパ(ウエイト?)が取り付けられているんだね。

それとは異なるんだけど、MF-800はUltimakerかZortraxのコピー品を自社ブランドで22万円で展開するようだね。Amazonだと同じような物が16万円位で手に入る物なのだが...。多分、サポートが充実しているんだろう。

発表に関しては年度替わりの新規導入としての時期的なものがあるんだろうね。

(2019/01/14)

FDM(FFF)方式の造形装置の場合、ヘッドの先端を器用に動かしてオーバーハング部分や凹凸の曲面をトレースする方法より、ワーク側のテーブルが動いて造形する部分の水平化を維持する対処をとるべきだと考えている。切削関係ならヘッド側の動きの自由度を上げるのは理解できるがFDM(FFF)方式ではそもそもダレる事の方が問題だと考えるだよね。

で、造形に利用できる自由度を上げるとその駆動部分も当然増える訳だから装置そのものが巨大化する傾向にある。そもそもその自由度を欲しているのは造形サイズが大きくて出来るだけサポート材などの付加物を使用したくない等の要求によるものだ思うんだよ。そうなるとワークサイズにみあった装置サイズが必然的なので、それを設置できるスペースが当然必要になるのは否めない。

小生の様にサイズの小さな物の場合はサポート材で消費する使用量も相対的に少なくて済むからあまり気にしていないが、それでも少ない方が良いけどね。でも、小型で多軸化となるとあまりにも特殊で高額になるのが目に見えているから、一般化は難しいだろう。

忘れた頃に度々持ち上げられるこの手のネタには一部の造形部分の切り出しで語られる事が多いので、その全体像を把握して解釈する必要がある。

(2019/01/03)

ちょっとチェックが疎かだったので既に数量確保が困難な状況になっていたST820(STspin820を使用)のステッパードライバ、STspin220の代わりに利用できる実用的なドライバ。

現状STspin220だとモーター用のリファレンス電源用にDC-DC変換を利用して電圧調整をする必要やマイクロステップの確定に手間どう所があるんだけど、ST820はその手間が要らなくて素直に利用出来るんだよね。以前から目星を付けていたんだけど、ちょっと見逃してしまった。

エクストルーダー用に故障する事を加味して三個以上は確保しておきたいんだよな〜。

(2019/01/09)

本日一つだけST820が届いたんだけど、旨く動作させる事が出来ていない。NG品なのか小生の動作設定が不味いのか区別がついていない。

はてさて、どうしたものか。もう少し調べてみよう、何か勘違いしている可能性があるかも。

ブレットボード上で確認したんだけど、どうもENに与える電圧が+5V(VDD)レベルじゃないと適正に動作しない模様。

さて、どの様に対策すべきか。

ファームのENのON設定が通常だとLowである所を、Higtにすれば良いようだ。解決。

(2019/01/10)

本日、追加注文。

(2019/01/11)

因みに、A4988等とは回転が逆。

(2019/01/02)

あけましておめでとうございます

造形初めです

|