|

|

2019年度

1月〜3月

4月〜6月

7月〜

2018年度 / 2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

| 2019/06 | 2019/05 | 2019/04 |

|---|---|---|

| 支配的要素その2 仕入れ 支配的要素 経験の賜物 検閲 |

地域差がある 狂いがあっても Zリフトは有用!? 大抵は取除けている 光造形装置には敵いませんが 自動では補えない!? Pathio v0.5.4-beta0 久々に派手に脱調 縦皺 相対 |

小形CNCフライス盤 OpenSCAD 再びサイクロイド 機械的分解能 ベッドの加温方法 造形後の後処理 ABSの融ける匂いがきつくなる 新元号のスタンプ FORM3 フロー制御 |

(2019/06/30)

前回はFDM(FFF)方式の装置側のハード面での支配的要素について記載したが、ここではスライサーについて記載したい。

そもそも、スライサーに関してはKISSlicer歴が長いのでその他のスライサーに関してはかなり疎いし、KISSlicerでも必ずしも最新のバージョンを使いこなしている訳でもないが、最近造形に使い始めたのはPathioというスライサーであり、あとはCubeX用に有料のSimplify3Dをたまに使うくらい。

ここで、スライサーに起因する支配的要素としては、如何に造形での軌跡を指定通りに適切に生成出来るかであり、如何にサポート材を適切に生成出来るかになる。あと、造形速度を状況に応じて可変する能力があるかになるだろうか。

これらの確認は実際に造形装置で造形してみるか、制御コードを可視化するなどの手法をもって確認するかになる。そうなるとGコードを読み取る能力が必要になるね。

残念ながら、フリーで入手できるスライサーで最も効率が良く満足できるほぼ完璧な制御コードを生成できるものはないと考えているので、事前のスライス対象の加工や生成後の制御コードの加工や編集などを加える事で不足している部分を補うなどの手法を採る必要があるのが実情。

(2019/06/25)

ちょっとE3Dのφ0.15mmノズルのストックが少なくなってきたので、久々にE3Dから数点補給。そして、ドリル加工無しのノズルも試しに追加購入。

£安って程ではないけど、結構良いタイミングかな?

(2019/06/19)

FDM(FFF)方式の造形装置における造形物のディテールや品質を支配する要素として最も影響力があるのがノズル径になる。次にエクストルーダの応答性(遅延)と分解能である。そして、ワークの効果的な冷却である。

そもそも多くのパーソナル向けのFDM(FFF)方式の造形装置は、XYの分解能が0.0125mm位でZ軸の分解能が0.0025mm位はあるので、この分解能を活かせる状況であればかなり良い造形が出来る筈なのである。XYの分解能だけみればLCDを利用した光造形装置の0.05mmよりも良いのである。

しかし、このXYZの駆動分解能を蔑ろにするのがノズル径に依存する吐出幅であり、エクストルーダの応答性や分解能であり、ワークの冷却になるのだ。

この支配的な要素を適切に制御できないとディテールは曖昧になり品質を劣化させてしまうのである。無論、駆動軸を支えるフレームがグラグラだったりしたら根本的にダメではあるのだが。

ノズル径はより小径化(限界はある)するのが良いし、エクストルーダは出来るだけダイレクト化が望ましいし、ドライブギヤの送り歯の形状も重要であり、送りの分解能も高い方が良いのだが、当然、造形速度の上限が下がるし造形時間も増大する傾向にはなる。

別な言い方をすると、既存の支配的要素に依存する影響を回避出来るスケールにまでワークを拡大して造形する事である。

(2019/06/17)

随分前に是非造形してみてくれって感じのメッセージがあって最近挙げているモデルを造形したんだけど、今度は造形した事での質問攻めみたいな感じで接してくる。

で、造形結果が物語っているように問題もあって完璧ではないのだけれど、その結果を生み出せる造形装置である事を認識して欲しいね。

ただ、事前の準備である配置やスライス設定があるので、それらはノウハウ的な経験値に因るところもある。

(2019/06/14)

なんか最近Thingiverseの検閲がより厳しくなった感じ。でも特定の人物の作品に対して厳しいみたいなんだよね。

で、Makes数が妙に増減するんだよな〜。

(2019/05/30)

概ね3Dプリンターで造形するのに良い季節になっているのかもしれないけど、我が家の場合は暖房を使用しなくなる季節なので日中と夜間の寒暖差はむしろ激しくなる。ただ、乾燥している関係でフィラメントの状態は良好かもしれない。

それよりも、5月に30℃越えが数日も続くとはね。体調が崩れているよ。

(2019/05/30)

ベッドのレべリングを行う場合、基準がノズルの先端若しくはセンサーによるものだと考えるんだけど、ベッドが平面で歪でない限りその基準に基づいてベッドの平行出しが行われると考える。

でだ、この場合、ノズルもしくはセンサーが描く軌跡は組み上げられたガントリーの組み上げ状況になるので、その組み上げ状態が歪んでいようがなんだろうがベッドの平行出しは出来てしまう。つまり、傾いたX軸だろうがY軸だろうがZ軸だろうがその傾きに合わせてベッドの平行出しがおこなわれる訳である。

なので、例えばZ軸が片持ちでX軸が左右でもしくはY軸が前後ではたまたその両方で僅かに傾斜していたとしても、その傾斜に合わせてベッドのレべリングが行われるので、傾きに気付かなければあたかも問題無しに感じてしまうしものである。そもそも、よほどの傾きで無い限り問題を感じることは無いだろう。

ただ、狂っている状態で造形されるので歪んだものが出来上がるのであるが、この歪みに気付く事はあまり無いかもしれない。

組み上げた状態でも各軸の傾斜や捩れがあるだろうから、それらを矯正する処置がされていなければ狂いはあるものである。

(2019/05/26)

小生が二台目の自作機である『HKMS One』にはZ軸のバックラッシュ対策を施したのだが、最初の『HKMS Zero』もZ軸のバックラッシュには気を使って製作した経緯がある。

そもそもZ軸にネジなどの機構を利用する場合、その動きをスムーズにするためには僅かながらのギャップが必要なので、昇降での位置決め時にそのギャップが位置の誤差として積層跡に現れてしまう場合がある。ただ、この差はある程度機構的な配慮で解消できるもので、常に重力で下に引かれる作用を利用出来れば良いのである。

そこで、小生の自作機には四条のリードスクリューを二本採用し、更にベッドの支持を4点でほぼ水平に保てるようにした訳だ。片持ちだと支持軸とは離れている部分が傾く為に生じるねじれの負荷がどうしても発生してしまうので、昇降方向以外のストレスが問題を起こす可能性を持っている。まあ、反対側にアンカーを設けてバランスを保つ手もあるけど、よりZ軸の動作に負荷が増えてしまうだろうね。ただ、小生の四点支持でもメンテナンスがおろそかだと不具合は出てしまうのだが。

で、Z軸のバックラッシュの発生を抑制する為にZリフトを利用しないで造形しようという話があったのだが、それはそもそも装置のスペック自体が対応出来ないレベルのものであると云う事になるし、造形開始時には必ず昇降の動作が入るだろうから常にZ軸の原点ズレを伴っている事になる。

Zリフトを小生が好んで利用するのは、どうしても造形中にノズルの移動での造形済みのワークに引っかかる場合があるからなのだ。その主な原因は専ら利用しているABSでの造形で反り上がりが発生する事が完全には防げない事にある。また、サイズが小さい為に非常に繊細な部分がある造形を行う為もある。

そもそも利用価値のある動作を抑制しなければならないのは造形できる範囲を狭めてしまう事になる訳だから、活用範囲が制限されてしまうんだよね。

よって、動作としてZリフトが過剰に入っても問題が発生しない耐久性の高い装置を選んだり自作するべきだと考えている。

因みに小生が設定しているZリフトの値は0.25mmである。

(2019/05/27)

そうそう、『HKMS Zero』で気をつかった部分にベッドの重量もあったね。小形ながら重めになる部品構成にしていた。

(2019/05/24)

小生が造形物を挙げる場合、造形直後の状態も付加してる。そして、出来るだけサポート材を取除いた状態にしたものを挙げている。一応、サポート材が取除ける部分のみでどうしても取除く事が出来ない部分は残したままとなるのだが。

でだ、もう少し取除けば良いのになと思われる造形結果をたまに見てしまうと、癒着して取除くのが不可能なのかなと勘ぐってしまうのでした。

まあ、サポート材が付くオーバーハング部分の出来が良いかと問われると微妙な感じなのだが、あえて水溶性のサポート材等を利用する環境を欲するまでもないなと日々感じている。と云うよりも、その様な造形物の場合は多分先に分割を考えてしまうのでした。

個人的な解釈なんだけど、コスト的に見合うだけの効果があるのか疑問なのである。

|

|

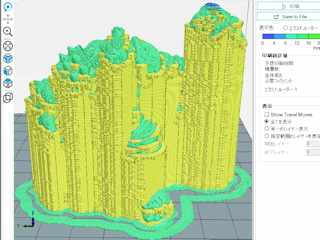

(2019/05/23)

FDM(FFF)方式の造形装置でも、案外この程度のサイズの造形物を生み出せますよ。それ相応の造形装置である必要や少々手間を加える必要はありますが。

|

因みに、使用素材は全てABSのフィラメントです。PLAのフィラメントであれば更にディテールが明瞭に出せる可能性があるかもしれませんね。

そうそう、ここに挙げている物は造形時のサポート材を除去しただけの状態で、仕上げ等の後処理は行っていません。サポート材除去には結構気を使って慎重に行っていますが、誤って折ってしまう等のトラブルは付きまといますので、アセトンで接着修復している部分は存在します。

|

(2019/05/16)

最近は造形前に手作業で一部にサポート材を強制配置したりスライサーが自動では生成しない様な部分の形状変更等を行ってサポートが生成され易くして造形を試みる場合がある。

まあ、何もかもが自動ではダメだとは思ってはいたけど、出来るだけスライサーの設定で済ませたかったのが実情なんだけどね。

で、それなりに良い結果を望むなら、予め不具合が出そうな部分には先手を打つ必要があると云う事になるのだが、ちょっと過剰気味になりかねないんだよね。

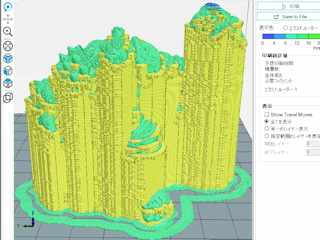

(2019/05/22)

Meshmixerを利用して手作業で付加したサポート材やサポート材が生成出来ない狭い部分の氷柱上の鋭角箇所へ球状プリミティブの追加をするなどしたサンプル。スライサーで生成されるサポート材では不安な部分や、明らかにサポート材が生成されない部分に対して強制的に生成を施す対策。

|

|

|

|

Pathiov0.5.4-beta0がリリースされたんだけど、表示系の文字が縮小してしまって読みずらくなってしまった。ただ、若干スライス処理速度が向上しているようで以前よりは待ち時間が減っているような感じ。でも遅いけどね。

Pathio現状での所感 / Pathio再挑戦 / Pathioで初造形 / E3D由来のスライサー!?

(2019/05/14)

いやはや、事前のHKMS ZeroのXYのドライバーの供給電流を上げたと云うのに、おもいっきり脱調が発生してしまった。

で、原因はZ軸のブッシュの動きが一本だけ悪くてリトラクト時のZリフトで適切にベッドの昇降が動作していなくてベッドが傾いてしまっていて、ノズルが引っかかってしまったのだ。つまりメンテ不足と云う事。なんか動きが渋いな〜とは感じていたんだけど無視してしまった。造形の積層も乱れていたしね。早々にZ軸のシャフトをグリスアップして動きをスムーズに。

こういう事は発生する前に定期的にすべきだよね。

(2019/05/13)

小生の自作機であるHKMS Zeroで初期から問題視していた約0.2mmピッチの縦皺の発生要因が漸く判明した。正確には判明したのではなく5chの書き込みがあったおかげなんだけどね。

で、原因はXYの駆動に使用しているドライバーの供給電流の設定が低くて脱調まではしないものの保持トルクが不足してステップ間での不安定状態があった為で、ドライブ電流を少々上げる事で現象は発生しなくなった。モーターの発熱も以前より抑えられている感じ。

(2019/05/02)

小生は好んでFDM(FFF)の造形装置でサイズの小さな物を造形している訳だけど、これには相対的なメリットがあるのだ。相対といっても、アインシュタインが唱えた相対性理論と云う小難しい話ではない。

FDM(FFF)の造形装置ではその機構から高速に動作させるのには色々な障害が付きまとうので、それを緩和させる為にはどうしても動作速度を遅くする必要が出てくる訳である。当然造形時間が長くなってしまう訳だ。

そこで、小生は造形物のサイズを小さくする事で速度を上げずとも造形時間をそれほど延ばす事なく造形を完了させる方向の選択をしている。これはあくまでもサイズを縮小しても問題の無い場合だけではあるが。

で、サイズを小さくすると云う事は当然ながらディテールが損なわれる事になってしまうので、その対応策として分解能を上げる必要から駆動分解能を上げたり小径ノズルを採用したりという事を行っている訳である。だだし、これらにも限界があり当然ながらディメリットもある。

まあ、どんな事にも限界は付きまとうので、その限界内で得られる部分を活用する事がなによりなのかと考える。

(2019/05/17)

なんか単位変換がおかしいと思うんだけど、500mm/sの移動速度なら1.8km/hの移動速度だよね。

嘗て、CubeXのCubeXコード内のトラベル速度が30000mm/mだったのだが、あまりに速すぎる設定だったのを思い出す。

(2019/04/25)

昨日なんだけど、サイズの小さな軽金属加工用のCNCフライス盤が届いたので、早速仮組みして動作確認してみた。

で、付属のACアダプターが12Vから24Vまで段階的に切替えできるタイプなんだけど、12V時はスピンドル回転数100%でも問題なく使用できる感じだけど、電圧を上げると制御基板が安定して動作する範囲の回転数の指定が下がってしまい、24V時で50%までに落ちてしまう。つまり12V環境と大差ない状態。

多分だけど、付属のACアダプターが24V時5Aまでというところと制御基板から供給するという事での不安定要因に繋がっている感じ。

スピンドルに対して独立した電源供給なら制御基板は安定して動作するので、スピンドルの回転数の自動制御は諦めて利用するべきかも。またはより安定した電源を用意するべきかな。あと、Y軸の移動方向が指示と逆なんだよね。

あと、スピンドルの回転数がどれ位出せるのか分らないので、別途デジタル回転計を注文中。

とりあえずY軸の動きはDirポート反転マスクの設定で対策。

(2019/04/22)

今更ながらOpenSCADの勉強をしている。基本的な部分はほぼ理解出来たので後は色々な応用となるんだけど、言語的にはCやPython等と変わらないので不都合は無いのだが、変数のスコープ範囲とか参照透過等は勘違いしてしまいそう。

まあ、なんで理解しようと思ったのかと云うと、以下のサイクロイドの設計でThingiverseでの登録に採用されているモデリングツールにOpenSCADを採用しているのが垣間見れたからなのでした。

使用感としては予め算術式等が明確な場合は便利そうだし、ちょっとした寸法の明確な2D図面の作図にも活用できそう。

そうそう、ちょと前から線形代数の再勉強を兼ねて復習しているのも役立ってます。

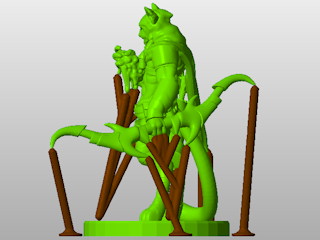

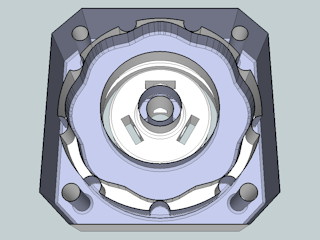

(2019/04/19)

前回、ちょっとどんなものなのか試しに造形してみたり、それを参考にして短めのものを再設計したりしたのだけれど、何分減速比が11:1位になるものなので、小生にとっては少々利用価値が低かったので、減速比が8:1や4:1になるようなものの設計に挑戦している。

さて、うまく動作するものが設計できるであろうか。

(2019/04/23)

一応、8:1バージョンは設計ができた。

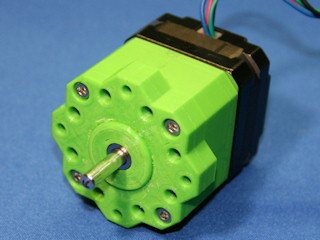

|

|

今回のサイクロイドの設計で分ったことなんだけど、以前の11:1バージョンのデザインは少々おかしかった感じ。

(2019/05/02)

試作段階だけど、こんな感じになりました。動作もほぼ期待通り。

https://www.thingiverse.com/thing:3601995

|

|

インフィルで内部を埋めるよりも外周がある方が強度が上がるのと反り軽減や軽量化を目論んで肉ヌキの穴を複数空けている。

一応、4:1バージョンも設計ができた。ピン支持だと頼りないので支持面もサイクロイド化。他の部分は8:1バージョンと同じにしたので省いている。

|

|

この手のモノって意外と注目を浴びる所があるようだ。

(2019/05/03)

動作確認に必要最低限のパーツが揃ったので、一応以下の様に組み上げて動作確認しているんだけど、ちょっと動きが渋いし脱調気味で4:1を僅かに超える感じなので、まだまだ設計の追い込みをしなければならない状況。

|

(2019/05/04)

事前の動作がイマイチだったのでピン支持タイプに変え動作確認。問題ない感じ。でもちょっと支持不足で不安を感じるね。

https://www.thingiverse.com/thing:3606241

|

(2019/04/18)

小生の自作機経験からなんだけど、何だかんだ機械的なステップの分解能がそもそも現時的に造形するのに有利に現れている気がするんだよね。ドライバーのマイクロステップでの電気的な分解能アップでは制御での刻み自体は上がっても実際の造形での駆動量の細かさにはあまり反映されていない気がするのだ。

まあ、使用しているマイクロステップが1/16から1/32や1/64になったとしても、造形に現れる部分は1/16とさして変わらないという感じ。ただ、分解能が上がるとその分閾値が下がることで1/16の時に捨てられて造形に現れていなかった部分が再現される事になるので、見た目ではより詳細なディテールが現れる事にはなるんだろうけどね。

そんな訳で、如何にバックラッシュが無い状態で機械的に分解能を上げるかの方法を模索しているのでした。

(2019/04/17)

確か何処かに書いてあったと思うんだけど、SCOOVO C170での造形においてPLA樹脂専用機であったが為にベッドの加温設備が施されていないという仕様の物だったのだが、小生はこの装置でABSやPC等でのフィラメントを使用して造形を行っている訳である。

で、サイズの小さなものならベッドの加温を必要としないのではあるが、少々長めの物になるとやっぱりベッドの加温の必要性を迫られる。

でだ、ベッド内に装置の造形範囲外になるような部分がある場合は、そこに小形の白金カイロ(ポケットウォーマー)を設置してベッドの加温を施すようにしている。

カイロ自体が70度以上に発熱するし、ベッドに使用されている材質がアルミの板であることやベッドを支えている部分が樹脂であることから、熱の伝わりはわりと良いし温度維持も良好なのである。装置自体も上部の穴を簡易的に塞げば、チャンバー内も40度近くまでは暖まる状態になる。

ただ、カイロ自体が小形のタイプを利用しているので、投入できるZippoオイルの容量に限界があるが故、長時間造形には不向き。8時間以内と云う所。

まあ、こんな感じで未だにC170は現役で活用されているのでした。

最近の自作機のあまりにも静かな造形状況から比べると、明らかに造形時に騒音を出しまくるC170にはそれなりの味わいを感じてしまうのでした。

(2019/04/12)

小生が使用する小径ノズル(E3D 0.15mm)での造形の場合、造形開始前の事前処理もさることながら造形終了後の後処理も行っている事で、ほぼノズル詰まりは皆無に近い状態を維持している。

この後処理と云うのは以前にも記述しているが、ワークの造形後にノズル内に残っている溶融済みフィラメントをある程度吐出して捨てる処理をして引き戻すという行程を採り入れている事である。

この様な後処理を加える事で、次の造形時に事前の造形での加熱で劣化したフィラメント部分を極力少なくする事が出来る訳だ。

まあ、ちょっとした工夫と手間を加える事で装置の状態の正常化を維持する対策も必要なんだよね。

(2019/04/11)

ここ数日の事ではあるのだが、造形時にABSの融ける匂いが急にきつくなりはじめていた。同一のフィラメントで造形していての出来事なので、ノズル付近でなにか異常な状態になっているのかと思って色々と確認はしたんだけど異常な状態は見られなかったので、途中でフィラメントの性質でも変わったのかと諦めていた。

で、昨日の事なのだが造形開始時のプリヒートでモクモクと煙が上がり始めたのである。速攻で電源を落として煙の発生源を確認したら、初期の電流計測に取り付けていたデジタル電圧電流計の取り付け端子が融けていたのである。ABS臭の発生源はこの部分であったのだ。

早々に取り外して難なく造形は継続する事が出来たし、今までと同様にABS臭も気になるほどではなくなった。

でだ、問題はデジタル電圧電流計の端子部分の劣化で起きたものなのか、そもそも使用での電流上限に偽りがあるものなのか不明だけど、やっぱり中華圏のものは一度バラして端子などの仕上げ具合を確認しておかないと危険だね。多分端子部分の半田付けがイモだった可能性が高い。

今回は兆候があって、視覚的にも確認できる状況で対応が出来たから良いものの、無人運転中で発火するまでに至っていたらと考えるとやっぱり過信は禁物だね。あと、不要になったものはさっさと取り外す事が何よりだね。

(2019/04/23)

昨日の事なんだけど、デジタル電圧電流計の端子に使用しているターミナルブロックが届いたので、新しいものと取り替えた。一応動作確認して問題なく正常に動作した。少々外装も変形してしまっているけど、使用するには問題は無い範囲。ただ、次回使用する場合は発熱に注意しなければならない。今回焦がした部分が出力側のグランド側で基板上には十分な面積が無いんだよね。設計的に無理がありそう。

(2019/04/03)

四月一日に発表された新元号『令和』に対応する為、『平成』で作製されている書面の訂正を簡略する為のスタンプが必要なんだけど、折角なので3Dプリンターで造形しようと考えている。

使用するフィラメントはゴムライクなフレックスフィラメントを活用する予定。

さて、どの程度のサイズのスタンプまで対応できるかな?

(2019/04/03)

今度のFORM3の造形方法はレーザー光を用いてのライン光をスライドする方式を採用したようだ。光を当てるライン部分を盛り上げてスライドする事で同時に剥離動作も兼ねる構造。

以前小生も提案していた方式だね。これの逆パターンでフルカラー化が出来れば良いのだけどね〜。

そういやこの方式に替えた事でレーザーのスポット光の径の変形が無く全ての位置で一定になる様に垂直に投影される反射面に工夫されているね。

(2019/04/04)

このシリーズでは以前のベクター動作からラスター動作に替わる訳だ。

(2019/04/02)

一般的にパーソナルなFDM(FFF)方式の造形装置の場合、フロー制御での効果は体積の変化になる訳だよね。で、この制御を利用して簡易的に造形時の吐出量を制御する事になるんだけど、このフロー率の関わり方が吐出幅だけに効く訳ではなく積層方向や軌跡方向にも影響がある。つまり、吐出幅の合わせ込みだけで算出出来るものではないのだ。まあ、簡易的にはフローでの追い込みで行うのが手っ取り早いんだけどね。

で、吐出幅はあくまで造形結果でしかない。

(2019/04/03)

因みに、スライサーは設定されている数値通りにGコードを生成するだろうし、装置側も与えられたGコード通りに動作する筈なので、その結果として現れる物が何に左右されるのかの解釈になるんだよ。装置が期待通りに動作する事がとても重要で、ここが狂っていたり応答性が悪かったりするとどうしようもない。そもそもGコード通りだとどの様な結果を期待されているのかをコードの数値で解釈する必要があるだろうね。

あとね、フィラメントが再加熱されて吐出し冷える際に、想定よりも体積が膨らむ傾向の素材があるんだよね。