|

2016年度

1月〜3月

4月〜6月

7月〜9月

10月〜12月

2017年度

2015年度

2014年度

2013年度

(2016/12/31)

何やらノズルの先端にルビーを嵌め込んでいるモノが出るんだね。人工ルビーだとは思うけど、そこまで耐摩耗性と強度が必要なのかね。

当然、価格は桁違いなほど高価(今の所$90)になるのだろうね。まあ、切削関連だともっと高額なモノも存在するから、追い求めると限がない。

だんだん、拘る所がマニアックになってきている。

そのうち、ダイヤでも取り付けるようになるのかな?燃やすわけには行かないね。

ところで、先端が擦れて磨耗してくる事への対策なら、ノズルの穴の空け方のストレート部分を出来るだけ長くすれば、多少の磨耗でもノズルの穴径を維持出来るだろう。だが、ノズルの穴径を変えるほどの磨耗材料を扱う場合は、この様な耐磨耗性の要求が出てくるんだろう。

(2016/12/29)

本来なら、今年は光造形に取り組み出来ると踏んでいたのだが、無残にも目論みが外れてしまった。

で、本年の終わり間際に新たにE3Dのφ0.15mm(実際はφ0.1mm位)の小径ノズルを手に入れる事が出来て、造形に利用できた事が躍進の一つだろう。また、切削関連の道具を揃え始めて、自前での加工範囲を広げられた年でもあった。まあ、趣味の範疇で限られた材料の加工しか出来ないけどね。

さて、来年は何を試みようかな?

(2016/12/27)

そういえば昔中学時代に、数学の教師の教え方と違う解き方をした事で説教を食らった事があったね。で、小生が違う解き方をしてのではなく、同じ塾に通っていた相手がその違う解き方をした訳で、教えた通りのやり方をするように念を押されたわけだ。まあ、解き方は色々な方法があると考えるけど、教えた通りを強要されるとは思わなかったものだ。

で、教え通りで条件反射的な処理が必要なのは一時で、もっと色々な解釈で物事を進めなければならない状況の方が多い気がするし、その柔軟さが必要な筈なのだが。

3Dプリンターも然りで、一通りの方法では解決できない事が多々ある。

(2016/12/26)

この『3Dプリンター風刺』を書き込み始めた当初にボソッと目的じみた事を書いたのだが、果たしてそれが実現できているかな?そもそも、風刺になっていない事が多いけどね。

まあ、随分と風当たりが和らいだ気がするが、それだけ世間が賢くなったという事なんだろう。世間での3Dプリンターの表現が、かなり適正化してきているしね。

で、小生としたは相変わらず小さくても良いから塞がらない風穴を開け続けられるよう、日々精進しているわけだ。ただの戯言だけどね。

(2016/12/26)

小生がサポート材の発生を拒絶している事は、以前にも書き込んでいるからあえて書かないが、サポート材を生成しても除去がし易いと感じたのは、ノズル径がφ0.2mmのモノを使用しての造形からだろう。PLAでの造形でも本当にあっさりと綺麗に除去出来るのである。オーバーハングの荒れも少なくて済む。今は、φ0.25mm以下でもその恩恵を感じている。

サポート材の生成に関しては、各スライサーでも拘りみたいのがあるから、どれがベストなのかは一概に言えないのだが、小径ノズルでの生成の出来も経験すると良いと考える。小生にとっては、目から鱗だったからね。

造形物のオーバーハング部分を支える目的のサポート材ではあるが、造形後のサポート材の除去が厄介と感じるものである。でも、それが厄介にならない程、造形物を適切に支えて、且つ、除去し易いという状況も存在するものなんだよ。

ただ、内部に生成されて、除去そのものが困難なモノは、溶解してしまうような材料を別途使用して造形する方法しかないのかもしれないが、一体成形に拘らなければ、分割の手がある。あえて難しい課題を課す事はないのだ。

(2016/12/23)

本日は、朝食前から雪はね。今朝の積雪の量を想定して、前日の夜に予め雪はねをし軽減している筈が、吹き溜まりにより予想外の積雪になっている部分も。多い所は1mを越える吹き溜まり。屋根の雪が吹き飛ばされて嵩増ししているし、湿った雪なので重くてはねるのにも厄介。

なんとか家の周りだけは片付いたけれど、風もキツイしまだ吹き溜まりで積もりそう。

こんな天候だけど、旭川空港には飛行機が離着陸している模様。雪が多い所では、それなりに体制が整っているって事だね。

体制が整っているということで、3Dプリンターを導入する場合、大抵の場合、それ以外の小道具なり補助装置なりが必要なので、手持ちがない場合は、意外とその辺りの出費が必要になるもの。知識や経験も重要だ。で、その体制が整っていると、格安のキットでも満足行く造形が楽しめるようになる。

こういった準備や体制等が整っていないと、単にどつぼに嵌まることになり埋もれてしまうもの。機転が必要だね。

(2016/12/22)

昨日ですが、本年度最後の400cc献血をしてきました。次回は6ヵ月後。

その前に、恩師が逝去されたのを後日知り、ご自宅まで伺って御焼香してきました。最近は葬儀終了などを新聞訃報欄で確認する機会が増えてますね。うっかりすると見過ごしてしまいます。特にSNS等を拒絶し、社会との繋がりも疎い小生にとっては。でも、あまににそれらに振り回される社会的構造には、いささか疑問があるもの。

(2016/12/16)

造形形状で島を行き来したりサポート材も伴うような場合、造形ピッチによってはZリフトで持上げる高さをある程度高くしておいた方が引っかけ等での破損を防止できる状況がある。

特に狭ピッチになればなるほど、Zリフトは重要になるだろう。ただ、あまり持上げしすぎると造形時間の増加につながるので、程々の高さが求められるだろうね。

ああ、あと、小径ノズルを使う場合も。

造形装置の構造にもよるけど、Zリフトでの上げ下げは、結構負荷が高いから避けたいところなんだけどね。で、小生は大体0.5mm位は上げている。

ちょっと違う解釈だけど、サポート材の造形も本体造形と同じに考えていないと、本来のサポート材の能力を失うので注意が必要だね。特にサポート材の造形スピードを蔑ろにすると、あまり良い結果は得られない場合もある。島やサポート材への移動速度が速い場合は特に注意が必要だね。

色々と弄り始めると、本来の特徴を台無しにする方向になりがちなんで、結局の所、極々平凡なところで落ち着く事になるんだよね。

ところで、KISSlicerのサポートの付き方なんだけど、ミスして喪失しても比較的リカバリーし易いので、途中で失っていても辻褄合わせ的に復活する事もある。他は大抵ミスして喪失すると、その後もダメな確率が高いよね。だから、サポートの造形も重要なんだよ。

そうそう、KISSlicerのサポート発生に満足できない場合は、他のサポート発生アプリなんかを利用してみるのも手だね。わりと希望するサポートが生成出来る場合もある。

(2016/12/23)

そういえば、KISSlicerには明確にノズル径を設定するところが無いよね。で、それに近い部分が吐出幅の指定になるんだけど、これって吐出時点でのはみ出しを含めたものだから、スライスするには現実のノズル径は不要って事なんだよね?まあ、現実には取り付けたノズル径から吐出して造形を行うので、そのノズルからのはみ出しを無視して吐出幅を指定しているんだけど、現実ははみ出しを加味するべきなんだろうね。

大抵のスライサーはノズル径を指定して、更に吐出幅を指定する様な定義になっているよね。

(2016/12/14)

NexD1と云う装置がKICKSTARTERに登場した。いよいよ、パーソナル分野にも提供されそうな感じだね。

フルカラー対応らしいけど、カートリッジがCMYKなのはベースカラーが白のカートリッジが別に存在するのかな?

あと、樹脂の供給経路が長いから、途中で詰まりや劣化が心配だね。クリーニング等の処置はどんな感じなんだろう。『クリーニングの必要はない』とは書いてあるけど、本当かな?("The

NexD1 has a smart cartridge system, that allows for a fast and clean swapping

of materials, even while printing. No cleaning needed. ")

まだまだ、不安要素は解消されていない気がするね。

この手のものって、カートリッジ等が供給されなくなったら、ゴミ化してしまうものだよね。一応、サードパーティ製の素材の利用も出来るようだな。

(2016/12/12)

案外、必要とされている所には、何だかんだで3Dプリンターは導入されて普及しているようだね。入門機から実用性の高いモデルまで幅は広いけど、試しに導入するという場合でも、比較的安価に購入できるモデル展開にもなってきている。

小生が導入を試みた頃は、高くて躊躇する様な価格帯の装置だったのだが、今ではその能力を遥かに越えた性能で、価格は10万円台かそれ以下で購入できる状況。キットなら3万円前後といった所にまでなってきているね。で、やっぱり良いものは高いと。

まあ、基本は変わっていないから、単に普及で安価に拍車がかかっているのだろうが、ちょっと信じがたい状況でもある。でも、そのほとんどが中華圏のモノなのだが。

(2016/12/10)

既に存在している気がするけど、糸を積層していく3Dプリンターってどうだろう。自動織機に相当するかもね。糸だから事前に着色可能なので、ほぼフルカラー化も実現できる。で、積層する直前に透明の樹脂を纏い定着させながら積層を進めるのである。樹脂は熱可塑性でも光硬化するものでも何でも良いだろう。

起点に定着させる動作が重要であるし、糸を切断する処理も必要になるが、何か意外と簡単に実現しそうなんだがね。あと、切断付近の糸のはみ出しがあるだろうが、かるく火で炙って消失させる手もある。

ああ、糸だから積層ピッチは糸の径に依存してしまうけどね。

この方法だと、利用する樹脂が少量で済むと考えるので、硬化に必要な時間等が僅かで済むと考えるし、芯となる部分があるので、ブリッジの造形にも有利かな?まあ、旨く制御が出来ればの話だけどね。

(2016/12/13)

この発想は、基材とそれを接着する為の素材という組合せなのだが、現状の3Dプリンターの多くは素材そのものが両方を兼ねているね。素材の性質を旨く利用したもの。ものによっては、接着や硬化を伴う別の素材の塗布で形状を保つ装置もあるね。

つまり、基材に能力がない場合は、補う方法で実現させることも可能なので、まだまだ、色々な方式の3Dプリンターは登場しそうだよね。というより、機械化する部分に手間がかかっている気がするね。ハードもソフトも。

(2016/12/10)

フィラメントの多供給を行い、シングルノズルによる吐出において、その合流場所を溶融ポイントにする事で、供給フィラメントをミックスする方式がある。

このミックス動作なのだが、単に供給フィラメントを押し出しする場合、互いのフィラメントが混ざり合うという現象は得がたいと考える。まあ、狭いノズルの吐出部分を通過する段階でマーブル状であっても、識別的には誤魔化しが効くのではあろうが。

あと、ペレットによる混色も事前に明確に撹拌する動作がないと、安定した色は再現できないだろうね。

シングルノズルを利用する場合で溶融ポイントに合流する部分を設ける場合は、溶融温度や組成の統一が重要だから、そういう縛りもあるね。

(2016/12/17)

溶融ポイント付近での合流に際し、その経路の径の作り具合にはかなり配慮が必要になるね。溶融ポイント(ノズル先端側)の内径はフィラメント径と同等か僅かに狭める等の造りでないと、引き戻し時に溶融しているであろう膨らんだ先端をバレル内に通過させなければならないから、詰まりの原因になりかねない。

(2016/12/09)

にわかにタングステンノズルが注目を集めている感じなんだけど、タングステンをノズルに利用する目的は、金属粉混入のフィラメントやカーボン混入のフィラメントを利用する場合の耐磨耗性を欲する場合だろう。で、ノズルだけ対応しても、それ以外にも磨耗への対処が必要だと考えるので、そこら辺りの対処も必要だろうね。

小生としては、あえて磨耗を促進する様な混ぜ物入りフィラメントは敬遠したい所だね。まあ、その様な特性を利用する必要がある造形にはメリットがあるのだろうが、所詮樹脂との混合になるので、期待した物理特性は得られないのではないのか。質感や重量感は再現されやすいのだろうが、その程度だろうね。また、小径ノズルを利用する立場としては、つまりにつながる素材の混入フィラメントも敬遠するところだね。普通のフィラメントを使用する場合は、真鍮製のノズルで十分だろうと考える。

何事にも万能はないので、タングステンノズルを利用する場合は、それに見合った造形条件が付きまとう事だろう。

(2016/12/10)

ところで、特定の素材のみを選択せざるおえない状況というものは、暗黙の縛りがあるのだろうね。自由度が低い。

(2016/12/05)

さて、造形の極意と云うものを、どのように伝達すればよいのか思い巡らすときがある。で、小生の場合は、要になる要素を提示するような状況に留めている。何故ならば、明確な答えを提示出来るほどの存在ではないからだ。出来る事は、実際に造形したモノを提供するぐらいだろう。つまり、造形出来るという事は、何らかの方法があるという事になる。但し、トリック紛いな方法を用いているかもしれないが。

多分だが、ある程度の限界を身に染みて経験しない限り、明確な極意には辿り着かないだろう。よって、小生も修行の日々である。

つまるところ、そんな極意(ノウハウ)は意識しないで利用できる方が良い事にはなるのだろうが、その為には、色々な品質の安定化が要になるものなので、使用する材料や使用条件などが安定しない状況では、勘みたいのが働かないとね。

何でも彼んでもではなく、適材適所で切り分けする見極めも必要だろう。

(2016/12/03)

パーソナルな3Dプリンターもいよいよ制御マイコンの32bit化が加速しそうな雰囲気。

基本的な動作がオープンループのステッパーを使用する状況では、よほどの高速化を目指さない限り、現状の8bitのマイコンでも十分ではあるんだろうけどね。まあ、32bit化については資源の無駄使いだろうけど、既に安価に手に入るマイコンだからね。

で、色々と付加機能を充実させたりより肌理の細かい制御を望むのなら、マイコンも必然的に高い能力を持つものに依存するしかないのだろう。

今はいろんな意味で不足分を人為的に補う装置であるのだが、そういった面倒な部分が解消するようになるのだろう。コードのオブジェクト化で開発し易くなっている事も重要だろうね。

小生としては、リアルタイムOS上での実装にしてほしいところだけどね。

個人的には、単機能でシンプルなのが好みなんだけど。そして、その単機能を旨くコントロールする様な構成が出来ていることで、簡単に入れ替え等の柔軟な対応が出来るものが良いと考えている。複雑で切り離しが難しくなる状況にだけはしてはならないね。

これって、オブジェクト指向の概念か?

(2016/12/02)

ようやくだけど、ノズル径φ0.2mmクラスの造形物が挙がるようになってきたね。それ以外にも、造形品質が素晴らしいサンプルも挙がりはじめている。

やっとだが、造形品質に注目が集まる段階になってきたようだね。造形レベルはノーマル使用でのZortraxを越える感じだ。

さて、Zortraxはこのままでいいのかな?ユーザーに、より自由度を開放する段階ではないのか?

この様な状況が、更なる追い風になると良いのだがね。今年もあと僅か、来年はどんな年になるのでしょう?

(2016/12/06)

ところで、同じ素材のサンプルを造形してみて、造形品質の良いものと比較して明らかに出来が悪い場合は、何らかの問題を抱えていると考えるので、何が原因かを見極めて修正していく必要があるだろう。そもそも、ある程度の造形レベルには到達出来ると考える。そこに到達すべきかどうかは個々の判断になるだろうけどね。

(2016/11/30)

KISSlicerのスライス設定の利用で、勘違いして設定が一向に反映されず、造形結果が変わらないミスをする場合がある。

理解していれば直ぐに気が付くのだが、MaterialタブのMaterial Nameの文字が赤字で表示されている場合は、実際に利用するマテリアル設定と異なる設定を弄っている事になる。そのままでは造形に利用するGコードには反映されない。

実際に選択されているマテリアルは、左下に羅列されているものである。選択を変えるのは、Printerタブ内のExtruder Materialsタブで選択されているマテリアルになるので、MaterialタブのMaterial

Nameの文字が赤字の場合は不一致している事を認識しておこう。

一致させれば、MaterialタブのMaterial Nameの文字は黒字になる。

ところで、最新版のKISSlicerだと、登録されている定義が登録順ではなく登録名で勝手にソートされた順序に置き換わって反映されるので、名前の付け方を意識しないと、事前の選択定義が変わってしまうことがあるのよね。何故にソートするんだよ!

小生の場合、大抵Gコードファイルをエディターで開く習慣があるし、複数作成してファイル比較で違いを見たりする事があるから、反映されていない等を認識する機会は多々ある。

(2016/11/28)

一応、E3Dφ0.15mmノズルで問題なく造形が出来る事が確認できた。その効用はどうかというと、ディテール面はより高くなっている。また、スライサーでの形状の拾い出しがより改善され、以前はロストしていたサポート材の発生ポイントも生成されるようになった。

当然、ノズル径が小さくなる事で、スライスピッチの上限下限の制約が増すし、壁面強度も下降する訳だから、造形後の扱いも苦労するだろうね。

因みに、スライスピッチの下限は押し出し出来る分解能に強く依存するので、押し出し量が微量になると押し出し出来ない区間が増加する為、形状の再現が悪くなるのである。

まあ、これで扱える最小ノズル径の下限が一歩進んだ事は良い事だと考えている。

|

(2016/11/24)

製品として販売する場合で本体に電源を内蔵するかしないかで、色々と法律に触れる場合があるんだよね。その辺の証がPSEマークになる。

本体に内臓する場合は、筐体に基準となる検査の合格を表記する必要がある。嘗て、中古品の販売でも五月蝿く言われた事があったね。販売した側の責任問題として注目された時期があった。以前にも書いた事があったけど、C170に内蔵できる空間があるのに、アダプター仕様だったのもこの辺りの抜け道。

で、アダプターを利用する場合は、アダプター側に表記があるかになるね。

安全に使用出来る事が前提なんだけど、誤った使用でもある程度の基準を満たしている必要があるんだよね。無論、規定外での利用関係の類は別途PL法等になるんだけどね。

(2016/11/18)

全然気にしていなかったのだが、NetfabbってAutodeskの管理下になっていたんだね。調べたら、1年以上も前の話だったね。

で、たまたま最新のモノを手に入れたくなってダウンロードして使用しているんだけど、なんか動作に違和感がある。なんか別モノになった感じだし、適切な動作が得られない。さらに、ネット環境でのクラウド的な動作になっていて、反応がイマイチ。

嘗ては便利なツールだったんだけど、なんか使い辛くなってしまったね。残念だ。

(2016/11/18)

ほとんどがその傾向にあるのだろうが、国内メーカーの所謂国産というものは、ある程度の使用部品等が国内製のモノを利用した場合であって、使用部品のほとんどが海外製であり、組み立てや調整など最終段階が国内で行われているような対象では、もはや国産を謳うには憚れるのではないだろうか。無論、国内製のモノを利用して製作されたら、けっして安くはなる事はないのだが。

チャンとした品質管理がされていることが国産の強みと考えるので、その差は維持していて欲しいものである。

でも、安いモノに群がる傾向にあるよね。で、文句タラタラ。安く出来るのには、そもそもカラクリがある!?

(2016/11/17)

つい最近までのFDM(FFF)造形装置のアピールポイントは、最小積層ピッチ云々だったよね。まあ、0.05mmピッチとか0.025mmピッチとか。その前は、駆動速度が高速である等々。

で、今度は、ノズル径φ0.2mmで造形出来ることをアピールするようになってきているんだね。小生は、随分前から利用していたことだけど。そして、E3Dはφ0.15mmのノズルの提供を始めているし。

さて、今後のFDM(FFF)造形装置の展開はどのようになっていくのでしょうね。

(2016/11/16)

持ってもいないのに、あれこれ書くのは憚れるのだろうが、あまりに目に余るので。

最近、しつこい位デルタモデルを持上げているみたいだけど、安物のデルタ造形装置に手を出すのはやめておいたほうが良い。また、価格が高くても制御ボードのマイコンの能力も確認しておく方が良いだろう。デルタにはそれなりの高い演算能力を必要とするのだから。また、基本ボーデンでの供給になるから、その点でも造形に限界があることを認識しておこう。

デルタでチャンとしたモデル展開をしている所のスペックを見ると、その解像度は一番低い部分を公表していると考えるのだが、一般のデカルト(直交型)の能力の1/5〜1/10程度でしかない。つまり、解像度に起因する造形品質にはあまり期待できないのである。

サンプルで品質の良い造形物は、サイズが小さくて中央付近で造形できるモノばかり。中央部と外周部では、デルタの機構(ステッパーの刻みの限度がり、そもそもリニアーではない)から解像度が大きく変わるモノなのだ。注意していて欲しい。つまり、贅沢な装置なのだよ。だから、小生には無縁なのだ。

Qholia到着報告を目撃!!

ところで、11月早々に旭川の我が家の雪の始末で、こんなに苦悩するとは。まるで例年の1月に感じる雰囲気。2ヶ月も暦が進んでいるかの様。

(2016/12/23)

相変わらずデルタ信者が訳の分らないアピールをしているようだね。まあ、それなりに高価な装置を所有しているのだろうけど、その金額に見合う造形レベルと判断するのなら良いのだろう。でも、ある程度の限界を認識していないで語っているのなら、ただのハッタリにしか聞こえない。良い所も悪い所も認識して語らなければね。

しかし、デルタで良い造形を望むのなら、同じ造形エリアの直交の3倍以上の金額が必要な気がする。無駄にでかくなるし。

因みに、マグネット使用でのボールジョイントって、ゆっくりと動かす利用ではあまり問題にならないかもしれないけど、高速動作を伴う装置の場合、動作遅延の要因になるんじゃないのかな。強力なマグネットを利用している場合はなおさらな筈。

よくマグネット使用でのボールジョイントで造形途中で外れるのは、磁力の強度不足と云うより、動きの追従性に問題があって、所定の位置に制御出来ずに外れる場合があると考える。

つまり、デルタでマグネット使用でのボールジョイントを利用すると云う事は、本来のデルタの能力を発揮できない可能性が高い!!

そういえば、球面モーターなるものもあるのだが、この球面モーターを利用しての造形装置なんか出てこないかね?

(2016/12/24)

仮想デルタモデルでの計算上の誤差を求めてみた。(直交は、理屈の上では誤差は無い。もとい、ステッパーの最小駆動距離未満。)

で、Z軸の変動は中心から外周に至るまで、ステッパーの最小駆動距離の1/2程度に収まるが、XYの位置の変動は10%の移動範囲内でステッパーの最小駆動距離の1/10程度に収まるものの、それを越え60%までは約2倍になり、80%までは約4倍、90%になると10倍を超える状況になる。

この様な状況があるから、中心部分で移動範囲の少ない小さな物を造形することになる所以であり、外周部を敬遠する理由である。

無論、この誤差はステッパーの解像度やデルタ装置の構造によっても変動する要素であり、外周部の利用を避ければあまり問題にならないとも云える。だが、この様な装置特有の誤差が内在している事は理解しておくべきだ。中心から10%程度の移動範囲なら、直交より遥かに性能が良いとも云える。

(2017/01/09)

デルタのロッドの取り付け方法として、逆向きに保持する方向で取り付ける構造の紹介を見た。これだと、重力に逆らわない限り常にロッドを保持できるから良いね。また、無駄に強力な磁石を用いる必要もなさそうだから、動作の遅延を極力避けられそう。

で、保持力があるからダイレクトエクストルーダにしてもいけると!?

(2016/11/15)

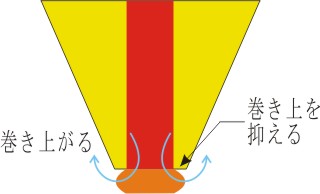

造形に利用しているノズルの先端で起きているであろう現象で、吐出し直後の拡散・膨張があると考える。で、この拡散・膨張により溶融した樹脂はその逃げ場として巻き上がるような症状を生み出す。この巻き上げを抑える為、ある程度のノズル先端の肉厚面をもって平滑化する必要があると考える。

小生の様にノズルの先端にエア・ブラシのノズルを利用している場合、先端の肉厚面が僅かである状況により、この巻き上げを抑え込む能力が低い為、ノズルの先端に樹脂が巻き上がってきて蓄積してしまう症状がある。その結果、糸引きや蓄積したダマの付着に繋がる。使用するフィラメントの性能にも左右されるが、この様な現象がありえる。

で、事前のノズルの加工では、ノズル径とほぼ同じ厚みの肉厚となるノズルの先端面としてみた。

さて、目論見通りに造形できるかな。

まあ、理屈通りに制御され動作しているのなら、こういった不具合に繋がる現象は起こらない筈だが、現実は理屈通りに動作してくれないものだよね。

|

ところで、このパーソナル向けの界隈はある程度までの水準に到達してきているのかね。小生には未だに低レベルの状況を垣間見る機会が多いのだが、如何わしいのが払拭されないものなのかね。騙して儲ける商売が多すぎるような感じだが、これを無くす事が出来るほど、人は進歩していないという事なのだろうね。

(2016/11/16)

以下のノズルの加工だけど、φ0.2mmの孔径での加工長はおよそ2mmを越える状況にしてある。吐出し付近で急激に絞る状況は出来るだけない様な構造にしてある。急激に絞ると、その反動での乱流で不安定な吐出になるからね。

(2016/11/14)

ようやくだが、手動操作の切削関連の道具類が揃ったという事で、以前オリジナルノズルとして製作していたが未穴あけ状態であったモノを加工してみた。

手作業になるが、道具や保持の能力向上により、安定して十分な加工精度でφ0.2mmの穴あけが可能になった。

これで、小径ノズルの確保が容易くなる。

|

加工では、ルーペを覗いて位置出しに気を配りながらの作業である。この位置出し作業が出来る状況が必要だった。

ようやくではあるが、加工範囲は限定となるものの、その環境が整った。

(2016/11/17)

E3Dもより小径化のノズルを出してきた。φ0.15mmで、φ0.2mmは飛ばすのね。さて、手に入れてみるかな。一応、オーダー。

ドリルは、φ0.1mmはあるけど、φ0.15mmは持ち合わせしていないので、ドリル刃も探しておこう。

一応、オリジナルノズルは、φ0.15mmも加工するつもりだった。

(2016/11/26)

本日、E3Dのφ0.15mmのノズルが届く。相変わらずグミ入り。

で、ノズル径を確認したけど、φ0.15mmというよりもφ0.1mmって感じの加工状態。

さて、実際に取り付けて押し出し出来るかな?

|

一応、押し出しは問題なし。テスト造形もほぼ問題は見られない。幾つか条件出しを試みてみる。

(2016/12/05)

E3Dのφ0.15mmのノズルでの造形サンプル。

|

(2016/11/09)

昨日、WBSを見ていたら、カーボンナノチューブを使ったカイロが紹介されていた。

USBバッテリーからの電源供給であり、カイロだから火傷しない程度の温度を維持するようにしてあると思うけど、電圧を上げて利用する場合、どれ位まで温度上昇出来るんだろうね。

薄くて形状も自由に出来そうだから、ヒートベッドなんかに利用できないかね。

(2016/11/10)

一応、P=V2/Rということで...。なんか、注意を即す一文が必須になるのかな?

(2016/11/07)

FABtotumを所有している立場から、CNCの切削装置にも興味があるんだけど、FABtotumの制御ボードはRAMPS仕様で、制御タイミング的には各軸の設定レジスタがバラバラで、当然動作を同期させる事は苦手なものである。

で、Arduinoで制御するGRBLという制御では、ピン配として3軸分の設定レジスタが一つにまとめられていて、動作を同期させやすい構成となっている。

まあ、立場が違うからなんともいえないんだけど、制御タイミングを意識したマイコンのピン配置構成が必要だという事だよね。また、それを意識したファームウエアの設計も重要である。

ただ、まだソース等を読んでないんで、どんな制御手順になっているかは、理解していないのであしからず。

小生の持ち合わせから、遊んでいるArdinoやモータードライバ、ステッパなどがあるし、オシロやロジアナもあるから確認しようと思えばすぐにでも出来るんだけどね。でも、先ずはソースからだね。

(2016/11/08)

中華圏からCNCフライス盤を購入しようと思っていたけど、手動操作しにくいモノが多くを占めているのでやめた。で、国内で手に入る手動式のミニフライス盤を手に入れて、CNC化はアタッチメントを取り付けることで実現する事を考えている。

基本は手動で扱いたいから、出来るだけ構造変更なしで実現したいね。

(2016/11/07)

とうとうパーソナルな3Dプリンター利用時の不手際で、死亡事故が起きているね。怪我(火傷)・中毒・火災など、扱っているものでどんな作用が起こりうるかを認識して、安全に配慮できる知識や管理が必要なのだろう。

一般にこの界隈では、用途外の利用や手抜きで起きている事故が多々。無茶をすることもしばしば。安全度外視(当然分っているだろう)のところがあるよね。

何処のモノとは云わないが、不良品や規格外品、偽物等もある模様。

(2016/11/08)

よく、『想像力を働かせよ。』とか言う場合があるけど、その想像力の範疇は経験や知識をベースにしている訳で、経験や知識を身に付けていない者に、想像力を期待するのは酷なもの。つまり、『無』からは何も生まれない?そして、経験や知識を身に付けていないにも関わらず、創造力を発揮できるのは、小生の戯言関連の所以。

(2016/11/07)

マイコンによる出力制御の代表として、PWMという方法がある。特定の周期の電圧のON/OFFのデューティ比で制御を行うものだ。

ArduinoなどのPWMでは、5Vの電圧を周波数490Hzまたは980Hzの周期で、0(0V)〜255(5V)の8bitの分解能によりディーティ比0〜100%を実現しているね。H(5V)/L(0V)でディーティ比50%(127)が見かけ上2.5Vという様な利用になるが、あくまで見かけ。

3DプリンターであるFDM(FFF)方式の造形装置での利用では、ヒーターやファンの制御に活用されている。本来なら電圧のアナログ的な可変で制御すべきなのだが、ON/OFFのデューティ比での制御にて積分的な効果で擬似化している。制御電圧に隔たりがある場合は、レギュレータ等を利用した制御回路を伴う方法で実現する場合が多いだろう。

簡易的なレーザーの制御の場合は、PWMでON/OFFでの照射時間を変えることで特定の面の照射量を変化させる訳で、これにより強弱の差を生み出していることになる。まあ、専用のレーザー制御回路を伴う場合は、その仕様に準ずることになるのでこの限りではないが。

高出力として利用する場合は、パルス発振動作を用いるのが一般的な模様だが、CO2レーザーは連続波発振動作でもパワーがあるね。

くれぐれも失明しないように、保護メガネなどご注意を!!散乱光でも危ないからね。

間接的な制御では、ポートを利用して動作を切替えしたり、シリアル通信で動作をコントロールできる機器を制御したりなど。

ちなみに、レーザーが発振するまでの最低限の所要起動時間というものがあると思うので、PWMの制御でのON/OFF動作としてもそれに該当して最低限のデューティ比というものを意識する必要があるね。状況によっては移動速度も遅くする必要があるだろう。また、100%に近いデューティ比では、レーザーの発振寿命を短くする可能性もあるから、どの程度のデューティ比が理想的かも意識する必要があるね。

(2016/11/06)

昨日の事なのだが、仕事の終わりにPCの作業ファイル類をバックアップするのだが、バックアップ用のLAN接続のHDDがネット接続認識出来なくなってしまったのだ。電源は入りHDDは動作している感じだが、ネット接続のLEDが点等しないのである。随分前に購入してあったものなのだが、とうとう基板がダメになったのかと思って、装置を分解しHDDを取り出して中味の吸い上げを行う事にした。

で、分解で基板を色々と確認してみたが、特に損傷はしている状況はみられない。まあ、普通は分らないよね。内臓のHDDを取り出してバックアップをしようとしたのだが、独自のファイルフォーマットでドライブ認識しなく、直接ファイルを確認することが出来ない状態だった。まあ、当然だよね。イメージでバックアップしても良いのだが、その内容から復元できる気がしなかったので、再度組み直して、再度動作確認をしてみたが、当然ながら症状は改善しなかった。しかし、唯一怪しい部分があって、そこを試しに弄ってみる事にしたのである。

最近だとLANケーブルの仕様で切替え等の必要が無いのが普通なのだが、なにせ古いタイプなのでLANケーブルのストレートとクロスをスイッチで切り替えるタイプであり、さらに、その切替えが電子的でなくて、連動プッシュスイッチで切り替えるメカニカルなもの。もしや接点不良で認識がダメになっているのではと、スイッチを数回プッシュ・プルしてみたのだ。案の定、接点の問題だったらしく、復活である。

念のため、中味の吸い上げを行ったのだが、とにかく時間がかかり、今朝の5時まで掛かってしまっていたのだ。まあ、データの入出力がLANポートのみという装置なので、こういう場合は不都合があるね。

で、昨日は慌てていたので、代わりになるLAN接続のHDDを注文してしまった。USBの入出力付き。でも、今朝、吸い上げも成功し何度か起動の確認をしたが、問題なさそうなので、注文はキャンセルした。すこし落ち着いて今後のバックアップ体制を考え直そうと思う。

一応、バックアップは多重化しているから、LAN接続でのHDDへのバックアップは日常の作業の改変部分くらいなので、致命傷ではないのだけれど、PCの領域確保で単に移動したファイル等もあるので、危なく失うところだった。他のバックアップにも残していないファイルがあるのである。

今回、吸い上げには成功して多重化できたから良いものの、迂闊だったね。長持ちしている類は寿命を待つ(結局慌てる羽目に)のではなく、前倒しで対策や切替えをしておかねば。でも先立つモノが...。

話は変るけど、今朝『所さんの目がテン!』を見ていて出てきたんだけど、小生がチョコチョコ書き込んでいる戯言が、『パンスペルミア仮説』というものらしい。まじめに検証しているんだね。

因みに、DNA等の情報源があるという事は理解出来ているんだけど、そもそもそのDNAを利用する仕組みの発現元がなんなのか分らないんだよね。その仕組みの発現のメカニズムは、自然発生的に出来上がってきたのだろうか。何故、増えるという仕組みが必要だったのだろうね。

(2016/10/31)

色々と駆動の伝達方法としてのアイディアがあるようだが、どうも伝達として時間軸の遅延を無視しているようだよね。制御系には絶対に存在する要素なのに。

で、駆動の伝達を分離して距離を長くする様な場合は、動作の追従の不安定や遅れ、ロス等が必ず存在するから、結果としての造形が甘くなるのは否めない。

まあ、造形が甘くなっても構わない使用範囲で満足できるのなら問題はないのだろうけど、その甘い造形結果が正解であるような勘違いだけはしてほしくないものだ。

さて、この辺りの動作の遅延を考慮したGコード生成の対応が図れれば、どんな伝達方法でも問題は無視(最小に)できるようになるのかも知れないね。寧ろ、ファーム側で対応すべきことなのかな?

基本は、遅延要素が出来るだけ無い装置構成が望ましい。だから小生はダイレクトが好み。それ故、造形速度は遅めになってしまう。

遅延があると / 遅延対策を入れてみたが / FABtotumでのABS造形苦戦

昔の仕事の関係では、MPEGの記録/再生装置において、再生画と再生音のズレがあって、口が動く後に声が出るような『いっこく堂』モドキがあったもの。

今でも、地デジ等の放送波でたまに見られる現象で、違和感がある。嘗ての職業病かな?でも、画と音のズレは違和感のない範囲に収めて欲しいものだね。これも老害なのかな?

(2016/10/26)

最近のバージョンのスライサーには、造形物を太らせたり痩せさせたりする制御項目が追加されているんだね。

小生も我流ではあるが、スライサーの設定を工夫して太らせたり痩せさせたりする事を実践してきたから、変な工夫をしなくてもスライサーの既存の設定で制御できるのは良いかもね。

ただ、この設定はあくまで一時しのぎだから、デフォルトで適切に造形できていることが重要だと考える。

とにかく基準となる造形のベースの確立と安定化を図る対策が先のような気がするのだが。

(2016/10/19)

メールが届いたけど、どうやらFABtotum用のSLAモジュールであるPRISMはダメみたい。返金の段取りが設定される模様。

まだ、待てば光明があるみたいな書き方がされてるけど、期待は出来ないよね。一旦、リセットだね。

と云う事で、悉く計画が頓挫してしまったね。

(2016/11/09)

昨日だけど、なにやら本体を送るから『色を選べ』的なメールが届く。でも、モジュールのみに投資したのにおかしいね。何もしなくても返金処理されると解釈していたのだがね。確か、投資を継続する場合は、その旨のメールを送るようにとの内容だったと解釈してしまったのだが。

で、間違っている事のメールを送って、返金処理を進めてもらうことになっているんだけど、何か怪しさが増してしまった。情報管理はどうなっているんだろう。

(2016/10/16)

晴れていると蔵の窓を開けているのだが、今年も越冬の為か、『オツネントンボ』が窓から侵入し、蔵の天井にぶら下がり始めている。

外は『雪虫』が最盛期で、初雪が降るのもまじかになってきている。

さて、何匹春を迎える事が出来るのでしょうね。

|

| 五匹は写りこんでいます。 |

(2016/10/18)

そういや、小生も越冬の為に、以前投資したモノの回収作業を最近頻繁に行っている。あまり儲けを出すのもなんなので、損切りもしないとね。あと、配当が良いものは、買い増しも検討しなければ。

ところで、中華圏から新たな道具を手に入れる予定だったのだが、相手が連休でのスケジュールの調整で手配の遅れが出るとかで断られてしまった。当然、購入資金は全額返金になるようだけど、ちょっとおかしいよね。ちょっとねばったけど、まあ、箸にも棒にもかからない一方的な感じで、諦めざる終えない状況だったから致し方ない。

さて、手に入れたかった道具は、どうしようかな。希望する加工の専用道具を自作するしかないか。

(2016/10/19)

いつもの時期より早めに、本日は冬タイヤへの交換で小一時間の作業。今日は天候に恵まれているけど、明日には初雪が降るらしい。

(2016/10/12)

色々とこの手の分野でも活用されている事は知っていたけど、たまたま見ていたテレビの報道関係で、義足を3Dプリンターで造形する内容が取り上げられていた。

造形に使用されていたのはデルタ方式のFDM装置で、高さのあるモノへの造形には比較的向いている感じが垣間見れた。造形の底面のエリアをあまり必要としないから、高さだけを考慮すれば利用価値はあるようだね。

まあ、一体造形ではなく、ある程度分割して組み上げたり接着する方法でも可能なので、一概に造形高さが重要ではないと考えるけど、こういう分野でも活用が広まって行けば良いだろうね。

ちなみに、報道内での対象の義足は3Dプリンターでの造形時間が30時(2日)間で、人手だと2日間かかるらしい。さほど差はないようだが、機械任せでほったらかしに出来る点では、非常に効率が良くて、人件費が掛からないようにも見えるね。お値段的には2万円位で実現しているようだ。小生の所だと、相当サービスしないといけないかな。

ところで、義足のデザインってどうやっているんだろうね。この部分のデータ生成方法が少々気になる。多分、この部分がネックなんだろうけど、ある程度形状のベースの蓄積が出来てきているのかな?3Dスキャナーの様な設備も必要なのかな?小生のところはデルタ方式の造形装置ではないけど、一応それなりの道具は揃っているね。

(2016/10/13)

多分、ここの活動かな?

使用するフィラメントは、特殊な『FABRIAL R』が利用されている模様。

(2016/10/12)

3Dプリンターでの造形に関しては、とにかく再現性がある事が重要である。一過性の造形ではなく、繰り返し同じレベルの造形が再現される事が要求されると考える。

ピーク性能的な造形物を仕上げたとしても、同じ事が継続出来ないのなら意味がないのだ。よって、小生の場合、限界を見極める時以外は、余力の範囲での利用となっている。ハード周りが破損や故障するのは痛手だからね。

だから、如何に安定した状況を維持できるかが重要であり、その維持に必要以上にコストが掛からないのが理想であろう。

で、小生の場合は、環境維持がコストなんだよね。気温が下がって暖房を使用しないと室温が20℃を下回るような季節になるとね。まあ、生活する上ではぬくぬくの方が快適なんで、既に暖房は入れているんだけどね。

ところで、キットなんかで3Dプリンターを組み立てる場合の指南書的なものって、整理された所ってないのかね。キットを組み立てた事がないから探した事もないんだけど、頓珍漢な書き込みがされているのを見ると、チャンとした手順や調整・確認方法などがあると思うんだけどね。

そんな関係が表向きで書き込みされるのを期待していたところがあったんだけど、沈黙の方が長くなっているような...。こういう部分は他力本願。

まあ、書き込んでいる輩もちょっとやることがやんちゃで無謀な感じだし、稀って云えば稀なタイプなんだろうけど、風評被害の種みたいな感じがしてならない。(ヤラセだよね。)

そういや、まだまだ現実的ではないけど、衛星軌道上のゴミ(デブリ)回収業や衛星解体作業がビジネスになる時代が来るのだろうね。『プラネテス』って聞いて思い出したよ。

中国版の制御不能?になった天宮1号(宇宙ステーション)はどの様な処理がされるんだろうね。またバカみたいに爆破みたいな事して、デブリを増やす事になるのかな?(地上からソーラーシステムか何かで一部を燃焼させて軌道をコントロールするとか出来ないのかね?また、最小限のパージ作業位はしてほしいね。)

燃え尽きる事が困難な部分は、できれば落下前に分離して回収する処置が必要だと考えるし、制御機能を回復するなり追加するなりで、落下地点をコントロールして欲しいところだね。それ位は自国で処理して欲しいものだ。天からの恵(罰)ですって事にはならないぞ。

あと、理論物理科学者のホーキング博士がまた難題をつぶやいたようで、宇宙進出が人類の存続の要だという内容のようだが、何故なんだろうね?人類が到達すべきかは不明だし、恒星間航行が可能になるにしても、生存状態では不可能な気がする。少なくとも遺伝子レベルで拡散する位だろうね。で、その様にして地球に生命が宿ってきた気がする。また、遺伝子レベルでは知識が伝達できないと考えるので、伝達手段が必要になるね。これも、小生の考えからすればその恩恵を享受していることになる。

つまるところ、遺伝子の拡散が生命の本能なのだとしたら、多分、同じ事を繰り返すのだろう。それが現状の人類であるとは限らない。

(2016/10/14)

なんか、Ultimakerからまもなく発表がされるみたいだけど、前評判として高精細&高安定性を謳うFDM(FFF)の装置が出るみたい。

事前発表の造形物らしき画像を見る範囲では、さして造形が精細には見えないね。水溶性サポート材が利用できて、ダブルなのかシングルなのかは不明だけど、その様な機能が標準になっているだけの様な感じ。今までもオプションでは実現していたと思うんだけど、より製品としての完成度を高めたモノなのかな?まあ、期待はずれにならなければ良いけどね。

(2016/10/19)

Ultimaker3は、同一ヘッドでノズル(ホットエンド)部が個別リフト式のダブルノズル方式の模様。一応、造形時のノズルの干渉は無い感じ。

(2016/10/21)

Ultimaker3は、ファーストレイヤから数層分のコントロールをより厳密に管理する機能があるみたい。ラフトで逃げるより最初の数層をベストな状態で造形する事に力を注いでいるようだ。

さて、その制御の価値が明確な差異として現れるのだろうか。一般的な通常の調整での追い込みとの違いが出るのかね?

まあ、この辺も装置が賢くなることへの一環だから、差別化と付加価値のネタではあるけど、結局無用にならなければ良いが。

(2016/10/10)

何やらヘッドに取り付けるだけで、ベッドの各位置の高さを読み取る『alignG』という装置が登場するようである。非接触で超音波を利用する装置で、読み取ったデータをPC等で確認や加工利用できるもの。バージョンによりBluetoothでの無線接続や温湿度センサーや計測精度アップやスピンドルの回転数検出もできるようである。

このような取り外し可能な単独で小型の装置だと、複数の装置を持つ身としては入手したくなるね。漠然とした勘を頼りにする調整より、数値化することでの明確な指針がある調整の方が間違いは少なくなる筈。調整も安定するだろうしね。

ただ、超音波での測定って、どれ位信頼性があって、測定精度が出せるんだろうね。ちょっと疑問な点が無いでもない。レーザー測定の方が現実的な気が?

今はダイヤルゲージでの測定で間に合ってはいるけど、測定値をPC等に取り込めるのは便利そうだな。

因みに、ベッドの水平化には役立ちそうだけど、ベッドとのギャップ調整には試行錯誤がいるね。

基本的に読み取りにはPC等が必要になると云う事なんだけど、人にも読み取れる計測器は、カメラなどの画像読取装置とその画像から測定値を認識できる状況を作り出せれば、汎用性があってもっと効率的なんだけどね。

(2016/10/09)

過去にも色々と理想(野心)的な要求を含めたパーソナル向けのFDM(FFF)装置を挙げた事があったのだが、どれくらい実現しているのだろうね。

未だに手軽な装置は、その構成を含めてあまり代わり映えしない状況ではあるけれど、何か画期的なモノが出てきて欲しいこの頃ではある。

で、小生が追い求めているのは、FDM装置であっても微細な造形が可能であり、造形品質も高い装置である。たまに品質部分を精度が良いとか悪いとかで言い切っている書き込みが見られるが、精度が良くても品質が悪い場合もあるので、その辺の区別があると良いと感じている。

この品質の部分であるが、理想は精度が良い装置を利用して、如何に適正に制御してやるかが重要であり、造形元のデータやスライス設定、造形材料、造形環境等が作用するものである。つまり、品質は装置の精度だけでは語れないと考えるのだ。

小生の能力では、装置そのものの精度を上げること事態には限界があるけれど、品質を上げる為のテクニックとしてはそれ以外にもあるので、知恵を絞りながら挑戦しているし、目指す品質には少しづつだが近づけてきている。それも、どうしようもないと酷評の造形装置を利用してね。

まあ、現状は品質を追い求めること自体は、頭打ちになりつつはあるけれどね。画期的なスライサーが出てくると、まだ追い込めるかもね。

ところで、随分と経つんだけど未だにQholiaの装置導入での造形例みたのが挙がってないけど、まだ出荷されていないのかな?それとも公開を抑制しているのかな?

因みに、小生の保有するFDM装置の造形品質の順位は、FABtotum改 > CubeX Trio改 > SCOOVO C170改 > SCOOVO C170 である。C170については、エクストルーダのMK8対応やヒートベッド追加を施せば、CubeXを越えるかも。ファームも変えると良いかもね。

(2016/10/10)

最下位のC170でも、小生が利用する範囲では、結構造形品質は良い方だよ。オリジナルから多少の弄り(改善)は施してあるけどね。

(2016/10/17)

どうやらQholiaの先行版は、まだ出荷されていないようだね。噂では10月末を予定しているみたい。造形情報が出てこない筈だ。

(2016/11/02)

悪評のC170でも、改良を加えれば小生のC170改程度には低コストで造形レベルが改善出来ると思うんだけどね。まあ、そこまで努力する必要がないんだろうけど。装置の改良を加えたような造形サンプルを見ることがあるが、何か対策の足りなさを感じるし、何か根本対策が欠落している模様。

(2016/11/15)

さて、Qholiaはどうなっているんだろう。忙しいのかもしれないが、定期的な情報発信はしてほしいものだね。

(2016/11/16)

ようやく、Qholia到着報告が挙がってた。いよいよだね。

(2016/12/12)

Qholiaの造形動作の画像UPがされ始めているようだが、『キュウ、キュウ』という鳴りが発生しているような状況が見られるね。また、造形パーツの使用部分もあるんだね。量産時には適正なパーツに置き換わるのかな?

(2016/10/05)

Genkeiが発売するTITAN3は、ツールチェンジで多ヘッド構成を実現している。ツールの位置決め機構が微妙なんだけど、機械的な動作だけでツールの交換を実現しているようだ。エクストルーダごとの交換なので、ある程度重さもあるから、位置決めには有利なのかな?

3軸ロボットの装置にツールを持たせる構成は、産業分野では珍しくないし、ツールチェンジの自動化も一般化しているので、より敷居を下げてきている状況だよね。産業分野では、ツールチェンジ側の機能も充実している様だけどね。

多ヘッド構成では、色々なアイディアが出てきているけど、最もシンプルな構成に行き着くと思うんだよ。

(2016/10/04)

多分、高級なスライサーには備わっているのかもしれないが、部分的にスライス条件を変更してGコードを生成出来る機能が欲しい。

範囲を指定して、その部分は他と異なる条件でスライスするのである。それに合わせてそれ以外の部分も協調するようにGコードを生成していくのだ。

レイヤ間隔では、異なる条件を編集等を駆使すれば出来ない話ではないが、特定のエリアとなると簡単な編集では立ち行かない。

何かマルチ編集機能みたいのが欲しいんだよね。

(2016/10/04)

KISSlicer(V1.4.5.10)の話になるのだが、サポート材の生成時の指定項目に揺れ対策サポート(Inflate Support)と隙間(Gep)がある。他のスライサーにも似たような指定項目があるだろう。

この揺れ対策サポートと隙間を旨く利用すると、結構細かい部分へのサポート材の付き方により造形の品質が左右されるので、色々と弄ってみると良いだろう。概ね推奨値はあると思うが、ノズル径がφ0.4mmの値と思われるので、使用するノズル径に合った値を見つけ出す必要がある筈だ。多分、ここもある程度の規則性が存在していて、目安となる算出式はあると考えるのだが。

ちなみに小生は、サポート材の指定等を含め、一通りのスライス設定で満足出来る造形が出来るとは考えていない。分割や配置角度変更、複数のスライス設定で生成したGコードの合成など、色々とテクニックはあるので、より柔軟に考えるのが良いと思うのである。

(2016/10/03)

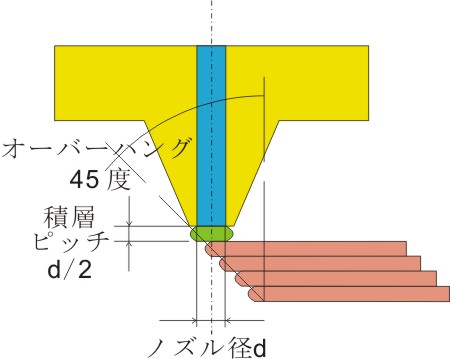

よくノズル径を細くしていくとオーバーハングが不利になる様な書き込みを目にする事がある。

オーバーハングの角度は、ノズル径と積層ピッチに大きく関係し、理想的なオーバーハング角45度だと、ノズル径dに対して積層ピッチはd/2になる。

| 積層ピッチ = tan ( 90度 - オーバーハング角) × ノズル径 / 2 |

| オーバーハング角 = 90度 - tan-1 ( 積層ピッチ / ( ノズル径 / 2) ) |

オーバーハングの角度を45度に保つ場合、φ0.4mmのノズル径を使用している時は、積層ピッチは0.2mmになるのだ。

これがφ0.3mmのノズル径に変わると、積層ピッチが0.2mmの場合、理想的なオーバーハング角はおよそ37度になる。つまり、よりサポート材を発生させる対象角が厳しくなるのである。これが、オーバーハングが不利になるという誤認に置き換わってしまっている。同じオーバーハング角を用いるなら、積層ピッチは0.15mmにしなければならないのだ。

あと、積層ピッチが薄くなるとオーバーハングがきつくなるという書き込みも目にする事があるが、これは逆で、オーバーハングはより緩和(角度指定を大きく)する方向になる。但し、薄くなる事での事前の積層を融かしてしまうとか、エクストルーダの分解能により適切に押し出しが出来なくなる等、不利な条件が加わってくるのが問題なのである。

|

|

|

|

| 一般的に、エッジ付近はダレたり反ったりして積層の土台が崩れている事があるので、オーバーハング角は多少厳しめに設定するのが良いだろうが、積層順序や冷却、用いる素材等で変化するものである。 | |

(2016/10/04)

注)

オーバーハング角度の設定値なのだが、これが利用される部分はサポート材の生成対象角度に相当するので、角度がきついと、それだけサポート材の生成対象角度の判定部分が大きくなるので、サポート材の生成範囲が縮小するという事を示す。これを小生は緩和と表現している。

オーバーハング角度からすれば緩くなるとかきつくなるとかの表現は適切だが、サポート材の生成範囲は逆の意味になるのでご注意を。

ちなみに、このオーバーハングの角度指定を垂直面から読み取った角度を指定するのではなく、水平面から読み取った角度を指定するタイプ(サポート材の生成角度をメイン)のスライサーもあるので、角度の指定を変えてサポート材の付き方などの変化で判断した方が良いかもしれない。

(2017/01/15)

スライサーでのオーバーハングの設定について、KISSlicer,Cure,Simplify3Dは同様の解釈のようだが、Slic3rは仰角(水平面からの立ち上がり角)での発生対象で設定するので、設定の扱いが逆になる。