|

|

|

|

|

|

2018年度

1月〜3月

4月〜6月

7月〜9月

10月〜

2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

(2018/09/30)

サーモンスキンが発生する主な要因は、装置の構造的な欠陥による所が大きいようだ。ドライバーや信号線の襷ダイオード挿入で解決できるというものではない様な気がする。

専ら安価なデルタ造形装置で顕著に発生すると騒がれているのは、やっぱり構造的な軟弱さの問題が大きいのだろう。

(2018/10/03)

暫定対策だけど、HKMS ZeroのY軸の捩れを防止する為に、X軸のリニアシャフトを抑え込むパーツを造形して取り付けてみた。

概ね効果があり、サーモンスキンの発生はかなり防止出来ている。

(2018/09/29)

今回の自作機でのテスト造形にて、より造形サイズが大きくなった事によるベッドサイズの増加に伴う振動源の拡大で、造形時のノズルの引っかき音が気になる状況なのだが、この引っかき音は造形速度を上げると増加すると考えていたのだがどうも違った結果の模様。

ノズルの引っかき音が顕著なのはおよそ20mm./s前後の造形時のようで、それを越える場合はむしろ静かになるようである。ベッドに基板を利用しているからこの共振帯に反応してしまう部材が色々(ヒートベッドやLCDの基板)とかあるので、振動の伝達防止策を施してはいる。ただ、制御基板は多層化されているので、この固有振動数には反応しないみたい。

まあ、どの程度まで速度を上げても安定した造形品質が維持できるかはこれから確認になるんだけど、どの程度に落ち着くことやら。

(2018/09/26)

今回の自作機『HKMS One』については、出足スイッチング電源やPEEKバレルに躓くも、造形に関しては初期からそれなりの品質を発揮してくれている。ちょっとノズルの引っかき音が気になるけど、暫くはこのままテスト造形を重ねるつもり。

まあ、まだ専用の電源が届いていないので暫定運転なんだけど、本装置が今後のノズル径0.15mmの本命機となるだろうね。事前のHKMS Zeroは、折を見て再設計等々能力アップの改修を行う必要がありそうだ。ただ、事前の自作機の経験がなければ今回の自作機には繋がらなかったのは云うまでもないね。

そういえば、今回のHKMS Oneでは、造形時のサーモンスキンが発生していない状況である。まあ、ドライバーをDRV8825からA4988に変更している所為もあるんだろうけど、前回のHKMS

ZeroはA4988でもサーモンスキンは出ていたので、明らかに今回の設計でY軸の由れが防止できた為であろうと推測している。前回のHKMS Zeroはかなり貧弱な構造だったからね。

(2018/09/22)

今回の自作機に利用したスイッチング電源は、以前の自作機の導入時に購入した12V33Aのものなんだけど、非常に不安定でしょっちゅうクーリングファンが回転する始末。

前回はファンが五月蝿くてACアダプターに変更した経緯があるのだが、造形時の積層ムラの原因の一因であったことまでは察しがついていなかった。

で、今回の自作機で造形時に不定期に積層ムラが発生する事の原因がスイッチング電源であったことが明確になった。ベッド加熱時のピークでも10A未満で、ヒーターが安定している時の造形時は3A前後なんだけどね。まあ、へたれ電源だったって事で。

なんか信頼できるスイッチング電源って明示しているものはないものかね。電源に関してはケチらずに良いものを選ばないといけない。

(2018/09/24)

電源なんだけど、ベッドの加温をしないのならばHKMS Zeroで使用している12V8.5AまでのACアダプターが利用できるんだけど、やっぱりベッドを加温したいのでスイッチング電源やACアダプター等は注文中である。

で、届くまでに何らかの方法がないかと考えていたら、CNCフライスのスピンドル用に購入していた電圧可変の0-48V 10A 480Wのスイッチング電源があったのに気付き、それで運用してみた。12V運用だと40Aまで対応する筈。

でだ、このスイッチング電源でも使用しているとクーリングファンが回転するんだけど、その回転音はとても静かなので気にならない。非常に安定していて電流もピーク時でも9A前後で造形出来ている。

(2018/09/21)

今回の自作機に関しては、XY軸の制御ステップ数で400は制御動作に無理があって安定に動作しない上、当然ながらトラベル速度等は速度の上限がより遅くしなければならない弊害もでてしまったので、ドライバーはA4988にして制御ステップ数は200にすることにした。

ホットエンドのノズルとの接触部分に利用したPEEK材のバレル(スロート)は今の所問題なく利用できそうである。

あと、今回利用したリードスクリューがどうも2mmピッチより間隔が広いようなので、国産品に換えた方が良いかもしれない。

そうそう、午後にコネクターキットが届いて未配線の接続とサーミスターのコネクターを変更して配線関係は完了。

で、今回の装置は前回も気になっていたんだけど、XYのモーターの振動による騒音が更に増してるようで軽減対策を模索中。

(2018/09/22)

XYのモーターの振動による騒音は、モーターを押さえ込むパーツを取り付けることで解消できた。

ただ、現状の造形に使用している0.3mmのノズルの先端の断面積が大きい所為もあるのだろうが、造形時の引っかき音が尋常じゃない。

これは0.15mmのノズルに変更する事で緩和出来るだろうけど、現状のベッドに利用しているほぼ空中取り付け状態の基板を利用している状況では致しかなないかも。

あと、貧弱な電源の所為かもしれないんだけど、造形の積層の乱れがあるのだが、ベッドの加熱時に不安定になる感じなので電源を改善するか、別電源にする方が良いかもしれない。ベッドの加温をしなければ安定している。

(2018/09/24)

本日、ノズルをE3Dの0.15mmに替えて造形テストを行っているが、0.3mmのノズルでかなり五月蝿かった引っかき音がかなり軽減された。まあ、気になるといえば気になるが、そんな範囲に収まった。

(2018/09/20)

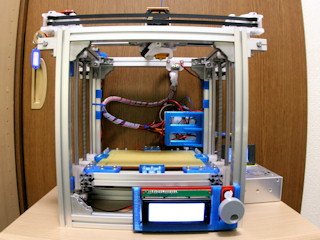

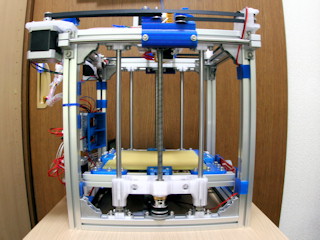

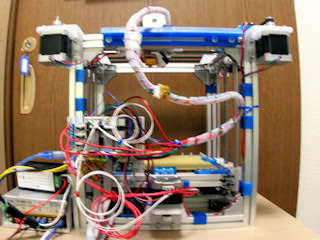

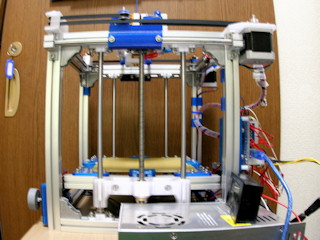

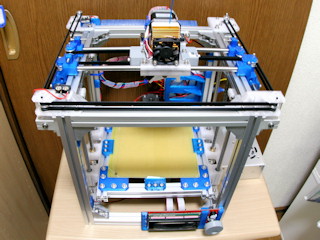

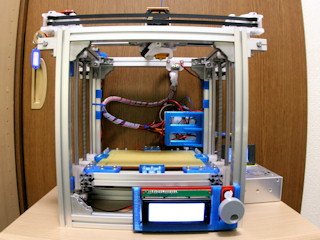

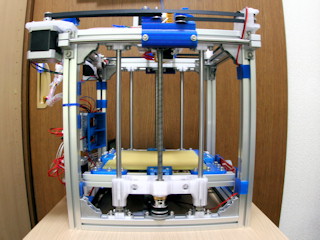

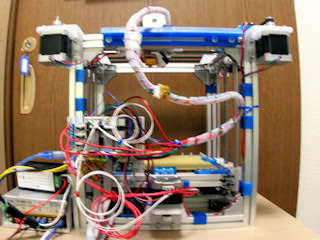

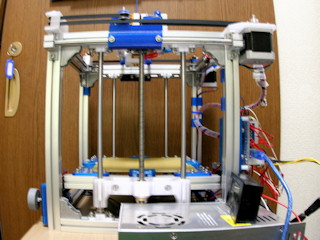

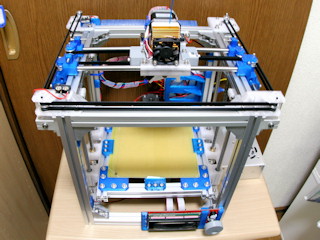

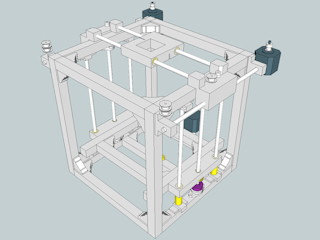

まだ、コネクターキットが届いていないので必要最小限の配線までしかできていないが、一応外観的には仕上がったのでお披露目。

装置の命名は『HKMS One』で日本語では『ヒコミス ピン』となる。

で、造形サイズは色々と干渉するところがあったので、最終的に若干の余力を残し153x153x180mm(XYZ)となった。

今後、色々と調整を行って仕上げる予定である。

|

|

|

|

|

|

今回も、CubeXとC170改には活躍してもらった。

ただ、造形パーツの殆どをPETGで行ったので、見た目にはあまり良い造形の外観ではないところが残念かも。

そうそう前回の自作機もそうなんだけど、各軸の直交やベッドの水平化等々はフレームの組み上げレベルとその関係で追い込んでいるので、ノズルとベッドのギャップ管理だけ微調整するのみになっている。まあ、殆ど力技なんだけど、そうでないと位置決め精度が安定しないんだよね。オートベッドレベリングなんて以ての外だと考えている。

(2018/09/16)

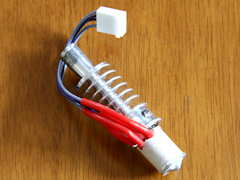

昨日、夜間造形を行おうとして事前のホットエンドのプリヒートを実行しようとしたら設定温度に上昇せずにエラーを吐出す状況となった。

で、何度か繰り返してみたが状況は改善する事は無く、ホットエンドのコネクターを確認すると焦げ跡がある始末。どうやらヒータが破損した模様。予備のホットエンドを繋げて確認したら、エラーを吐き出すことも無く正常に温度上昇する状況。

交換修理作業は明日にする事にして、当日の夜間造形を諦めた。

という事で、本日数年前に購入してあった予備のホットエンドに交換作業である。何分、ヒーターだけ交換となるタイプの構造ではなくヒートシンクと一体型のホットエンド毎になる。まあ、随分酷使してきたから、とうとう寿命が来たのだろう。

|

|

| Code:14は以前にも表示された経緯があったが、Code:12は今回が初めて。 何れも設定温度に到達しない事が原因でのエラーだろう。 |

|

交換してみたのだが、同様のエラーが出てしまった。問題発生の事前に取り付けられてたホットエンドのヒーターの抵抗値を測定したら5Ω少々あるので、ヒーターは問題なかったみたい。

で、結局コネクターの接触不良の様で、抜き差しを数回行ったら正常に上昇するようになった。ちょっと問題ありだね。

という事で、ホットエンドは逝くことなく無事で問題がなかったので、再度交換して元に戻して造形を再開。

接触不良の問題は折を見て、ホットエンドの中継基板を手直ししておく事にしよう。

因みに、交換対象にあったホットエンドは以下のモノ。

|

中継になっている基板は以下のモノ。

|

この基板はフィラメントの有無の検出とエクストルーダ及びガイドベアリングの回転検出を光学確認する機能がある。 あとはヒーターとサーミスターの配線の中継を行っている。 |

(2018/09/15)

今回製作する自作機では、XY軸の制御ステップ数を200(1/16μステップ使用時)または400(1/32μステップ使用時)にしようと考えている。ステッピングモーターとしては400Stepの物を採用する。あとは前回と同じである。

Z軸も400Stepのステッパーを採用するか1/32μステップを採用すれば性能が上がりそうだけど、既に200Stepのステッパーと1/16μステップでも0.005mmピッチの造形が可能だったから無理はしない。

因みに今回も制御基板はGT2560で8ビットマイコンのまま。なかなか32ビットマイコンには移行できない怠け者でした。

唯一心配なのは、バレル長が40mm程長くなるところ。

(2018/09/13)

新たな自作機に取り付けるLCDメニューパネルなんだけど、これについているダイヤルのロータリーエンコーダスイッチの回転での反応が悪い。試しに別な所から取り寄せたものも同様の反応。

なんかロータリーエンコーダスイッチの品質の悪いものが採用されている感じだね。事前の自作機に利用しているものは体感的にも反応がよくて選択や設定が行い易かったのでガッカリしている。

ロータリーエンコーダースイッチだけ取り寄せて交換は試みるけどどうなる事やら。最悪はファームウエアで反応部分を小細工する必要がありそう。

明らかに最初の自作機のLCDに使用されていたロータリーエンコーダースイッチと今回購入した二枚のLCDに使用されていたロータリーエンコーダースイッチとは異なる。で、事前の物は一回転当たり20カウントで今回の物は24カウントなのだが、どうもパルスの読み取りを見逃している感じ。取り寄せは20カウントの物にしてみたが改善してくれるかな?

(2018/09/17)

本日20カウントのロータリーエンコーダースイッチが届いたので交換してみた。

で、以前のモノよりもミスカウントするところはあるのだが、体感的な動作は以前に近いものとなったので取り敢えずは良しとする。

多分、購入部品の品質レベルもあまり良くないのだろう。

(2018/09/12)

注文していたパーツ関係が揃い始めてきたので必要パーツの確認をしていたら、以前の自作機製作時で余裕で余っていると思っていたパーツの在庫が存在しいない事が判明し、再度注文となる物があった。暫定パーツという手もあるけど、取り替えるのが面倒なので揃うまで待つ。あと、配線関係も装置サイズがアップしている事もあり、長さが不足していて追加購入の必要もった。

まあ、地震の影響で節電要求が出ているから、まだ造形していないパーツも電力が安定するまでは造形を自粛しないとね。

そんな訳で、完成する見通しが立てられない状況がまだ続く模様。

一応、フィラメントの追加品が届いているので、造形には支障はないんだけど...。

因みに、夜間の節電要求は無いようだから、造形するならその時間帯だね。

(2018/09/12)

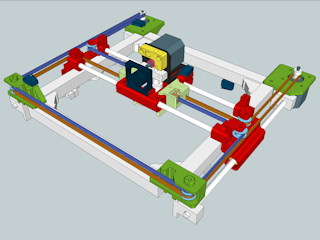

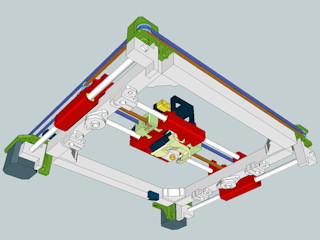

新設計の自作機のCoreXYガントリー構造とエクストルーダの構造がほぼ設計完了したのと、XY動作のシュミレーションでの干渉の確認も済んだ。

XYの動作範囲は155x161mmと当初の目標である150x150mmはクリアできた。

今回は16歯のタイミングプーリを利用するので、XYの刻みは切が良い筈。

後は配線等の取り回しのアタッチメントを付加する必要がある。

一応、Zの動作範囲は185mm前後なので、C170の造形範囲は超えることになる。

|

|

そういえば、昨日札幌で会議があったので出張してきたんだけど、会議が始まる前に東急ハンズが移転して札幌駅から近くなったのでぶらついて来たんだけど、以前のビル一本からデパートの1フロワーと少々になったので、扱っている商品の種類の激減にガッカリしてしまった。

以前は、あそこに行けば何か使えるモノが見つかったのだけど、ホームセンターより悪い所もあったりと。多分、今後は立ち寄らないかもしれない。

午後からの半日の会議だから、ほぼ丸一日が潰れてしまうのはなんかもったいないんだよね。

(2018/09/09)

E3DのTitanモドキのギヤードのエクストルーダを購入してみたんだけど、そのままでは全く使い物にならない代物だった。そもそも組みあがらないレベル。流石に手直しして利用する気も起こらない。

まあ、チャンと本家から取り寄せるべきだったのだが、同様の構造だとしたらあまり期待できないのでギヤードは却下。また、エクストルーダは自作になるね。

(2018/09/06)

本日未明に地震(命名:北海道胆振東部地震)があり、北海道の各所で被害や停電が起きている状況ですが、我が家は停電もなく通常の日常を過ごしています。

なにより不謹慎ではありますが新しい自作機の為のパーツを造形中であります。

ただ物流が停滞している模様で、発注したモノが配達されないみたいですね。

未だ利用する未知の購入パーツが届いていないのでCADでの現物採寸登録が出来ず、設計も長引いている状況です。

あと、分りきってはいますが中華圏から届くパーツは同じ物の筈が品質にバラツキがありすぎて選別する必要から、余分に数量を増して発注しておく事を心掛けるべきですね。それでもダメな場合もありますが...。

(2018/09/07)

震源から距離がある為、我が家の揺れが始まる直前に眠っていた?脳が活性化して目覚めてしまったのだが、これも震源付近の住民やその他の生命の神経反応を受信した事による未知の感覚なのかもしれないね。共感によるクシャミネタ。若しくは、地震発生時の電磁波を感知しているのかもね。

(2018/09/01)

購入したステッピングモーターの結線の為の端子の出し方で珍しい振り方の物があったので覚書。

6ピンのコネクターで接続するものなのだが、並び順に1〜6まで振った場合、2ピンと3ピン及び4ピンと5ピンが短絡状態で、コイルの構成が1-[4,5]ピンと[2,3]-6ピンというもの。まあ、内側の2ピンだけが入換えになっているものは経験があったのだがね。

とりあえずピンや配線の確認はテスターなどで確認すると共に、動作確認で回転方向に合わせた接続構成も調べておく事が必要だね。

(2018/09/01)

どれだけ使用可能か不明なんだけど、新たな自作機にはヒートブロックとの結合にM6のPEEK材のボルトをカットし孔径1.8mmで加工したバレル(スロート)を利用しようと考えている。

強度的に不安があるので、同PEEK材のM6ナットでヒートブロックに固定して、コールドエンド側にはヒートシンクで隙間無く覆う予定である。

ステンレスのバレルだと熱の伝達が顕著なのでヒータ側の発熱効率が落ちるし冷却側にも負荷が掛かる。さらに内部にPTFEチューブを利用する場合は、ノズルとの結合部分での変形や劣化が著しいので適度な交換が必要なのも面倒だったりと。

そこで、結合部分をφ1.8mmのPEEK材に変える事でこれらの問題を軽減しようと考えているのだが、どの様な結果になるやら。

うまくいったら、PTFEチューブを利用する部分のノズル側にPEEK材を仕込もうと思ってる。

(2018/09/24)

ノズル径0.3mmの時はあまり問題がない様な雰囲気だったのだが、本日ノズル径0.15mmを取り付けたところ押出し圧力に負けて変形してヒートブロックから抜けてしまうという状況となってしまった。

残念なんながら小生の思惑通りにはいかなかったのであしからず。

(2018/08/28)

まだCAD上での設計を完了してはいないのだが、フレームサイズが決まったので必要な部材を注文中。

で、今回は造形エリアが150x150x150mmを満たす前提でフレームサイズを280x280x300mmにした。

ただ、今回はエクストルーダの取り付けを水平に配置する為、前回のモノよりもバレル長が長くなる事からバレルの冷却方法を思案中。

あと、エクストルーダにはギヤードを選択し、ヒートベッドも最初から導入する予定。

これが完成して正常稼働する状況をみてC170はお祓い箱に出来るだろう事を願うばかり。

|

(2018/08/25)

流石に購入意欲をそそるまでのモノではないのだが、ベッドを両持ちで昇降する造形装置が5万円未満でAmazonに登録されていた。

で、どんな造りかを中華圏のサイトで調べてみたんだけど、まあこんなもんかなって所だね。

現状の自作機よりもサイズの大きいものに対応したいんだけど、なかなか新たな装置を自作する意欲が沸かないんだよね。多分、まぐれで出来上がってしまった所があるから、同レベルの品質を出せる装置を再び造れる自信がないのだ。新たな試みもしてみたいのだが。

という事で、出来合いの装置を物色しているんだけど、小生の御眼鏡に適うモノがなかなか手頃の価格帯では見つからないのが実情。

まあ、造形サイズに拘らなければ現状の自作機『HKMS Zero』でも良いんだけどね。

因みに、造形サイズはXYZそれぞれ120〜150mm位にアップしたいんだよな〜。造形速度アップも図りたいね。それと、装置サイズもXYZそれぞれ300mm未満に抑えたい。

(2018/08/24)

FDM(FFF)方式の造形装置に利用するGコードはベクター形式で制御がされている訳だけど、光造形方式の造形装置ではDLPやLCDなどの面を利用するものはラスター形式で定義された画像情報で制御されるんだよね。FORMシリーズの様な点を利用するSLA方式はベクター形式での制御だけど。

で、ラスター形式でも二値(白黒)レベルまでなら情報量が節約出来ると思うんだけど、光源の輝度のバラツキ(明暗)があるなどとしてマスク情報を含めるなどするとグレースケールレベルで扱う必要があるよね。単純に256階調だと8倍の情報量が必要になる。まあ、この辺りは圧縮などの処理で緩和できるとは思うんだけど、4Kや8Kなんかになってくると相当量の造形データになるんだろうな。

スライス間隔にも依存するんだろうけど数千枚以上の画像管理がされた造形データの扱いは大変だろうね。とはいえ、それが容易に扱える環境になっている事に麻痺しているこの頃ではある。

そういえば4Kパネルを利用した光造形装置で分解能(最小サイズ)を0.025mm位にした物が出てきているようだけど、パーソナル向けでは分解能的には0.05mm位で十分な感じがしている。どうせなら造形エリアを拡大する方が良い気がしているけど、光源の輝度や剥離方法などの課題の方が厄介なんだろうね。

因みにラスター形式でマスクなどのフィルターを使用する場合、データ側での対応ではなく物理的にフィルターを製作して挟み込む等で対処できれば造形データの増加は防げそうだね。あえてフィルター定義様に別のLCDパネルを挟み込むなんてのはだめかな。つまりパネル二枚重ね。若しくはファーム側でマスク合成できる仕様にして造形データに負荷がかならないようにするとか。多分、そんなのがあるだろうけど、マスクデータのフィルター画像ファイルを定義して造形時にファーム側で合成する等。

(2018/08/19)

最近データ変換や自動修復に利用し始めた3D Builderなんだけど、これってサイズが小さいものは勝手にリサイズられるのかな?

たまたま利用した際に十倍にサイズアップされた状態で読み込まれていたんだよね。ちょっと注意しておいた方が良いかもしれない。

大抵のアプリはそのままか、リサイズするかの要求があるんだけどね。

まあ、マニュアル等を読まずに利用しているので何処かに設定があるのだろう。

ところで、何でWin10って違和感があるインターフェイスなんだろうかね。小生には使い辛くてしょうがないんだけど。

(2018/08/17)

該当機能を有したモノは存在するとは思うんだけど、スライサーで生成されたスライス結果の表示機能で、各生成パスの個別の着色と共に個別に生成パスの表示のON/OFFができる機能が欲しいね。

特にスライス結果で生成されたサポート材のパスの表示を消してみたい状況がある。サポート材で埋もれている本来のワークのスライス状況を確認したいのだ。

まあ、二度手間をかければ有り無しの感覚は味わえるんだけど、サポート材付きでの造形パスの確認には不備があるんだよね。

あと、Gコードの出力ファイルを加工すればサポート材を省いてビュワーで確認する事は出来るんだけど、基本的にスライスした段階で確認したいんだよな〜。

(2018/08/10)

色々と書き込んではきているけど、小生もこの分野ではけっしてパイオニアではなく既存のモノの恩恵を享受している一利用者でしかない。

ただ、もっと利用での具体的な日本語の情報源がないか探っていたのだが、どうも肝心な部分が欠落しているような情報源しか見当たらなくて、それなら自ら発信(一方通行)してみようかと載せ始めたのが経緯である。そもそも、偽りや誇張が過ぎる情報が多く見られて、本当の所は如何なものかってのが知りたかったんだよね。まあ、役に立っているかは定かではないけどね。

そもそも、鵜呑みにし過ぎる傾向がたまに見られるんだよな〜。

そうそう、あえて自分の解釈で単語を言い換えていたり誤訳しているような部分もあるから正しい情報の提供ではないのだけれど、自分なりに咀嚼して吸収しようと勤めている。そして、たまに嘘ぶる事もあるし、素朴な疑問を投げかける事もある。

(2018/08/09)

小生の知る限りで所謂パーソナル向けFDM(FFF)方式の造形装置でCoreXYの駆動を採用している完成品はFABtotum位しかないと思うんだけど、良くてH-Botを採用している位だよね。

で、多分勘違いしていると思うんだけど、FLASHFORGEのFinderのXY駆動はY軸にX軸とその駆動モーターが載っていているタイプなのだが、何故CoreXYと思っているんだろうか?(H-Botでもないよ〜。2018/08/10追加)

まあ、最近ではキット系でもCoreXYの駆動になっているものが出てきているけど、その張り方が適正でないいい加減なモノが多いんだよ。

因みに小生の自作機もCoreXYを採用しているんだけど、プーリーなどの配置には結構シビヤに設計調整したつもりだったんだけど、微妙にズレがあったりしていて位置決め精度に怪しい所があるんだよね。まあ微小な誤差と云う事で無視しているんだけどね。

なんか駆動構成を区別する為に用いたと推測するんだけど、CoreXYは直交(デカルト)機構に含まれていて、XY軸の駆動系とテーブルの上下であるZ軸の駆動系の構成であり、門型の様なXZ軸の駆動系とテーブルの前後であるY軸の駆動系の構成のものとを分けたかった感じかな?

(2018/08/08)

日本での導入を検討するとしてサマータイム制の議論が再浮上しているんだけど、何故時計を操作する必要があるんだろうかね。そもそも活動時間をずらすという事は今までその時間帯には集中しなかったものが入り込む事になる訳だから、より総合的なエネルギー効率が落ちる気がしている。暑さが集中する時間帯よりも、より涼しい時間帯にシフトするのだから、その時間帯の冷却区間が失われて更に高温(最高気温の上昇)になっていく気がしているよ。そもそも活動時間帯の人口の集中が問題だと考えている。

それと、切り替わり時の数日間はそれに順応する為に色々と負荷が掛かるから効率が著しく落ちるし、トラブルが集中してしまう悪影響もあると考えるんだけどね。少なくとも効率が上がるとは思えないんだよね。順応出来ない為により鬱病患者が増えるんじゃないかな?

そもそも朝日を浴びて体内時計のリセットを必要とするのだから、時計を進めたり遅らしたりする行為は無意味な気がしているのよ。

時刻表みたいなものを変えずに時計の方をずらすというやり方よりは、コアタイムを設定してその前後の時間帯のバリエーションがある方がより自然な気がしている。まあ、これも当初は混乱するんだろうし、効率が上がるともいえないんだけどね。

どうせやるなら都市部での通勤等の非効率な状況を徹底して改められる改革が行われる必要があるんじゃないかな。

という事で、サマータイムを導入する事で暑さの対策になるとは全く思えないのでした。

(2018/08/10)

なんか経済効果があるとかいわれているけど、それって結局のところ熱が増加するってことだよね。目的の暑さ対策から逆行しているんだけどね。

(2018/08/15)

時限的な導入を考えているサマータイム制なんだけど、これってオリンピックの競技の時間帯に重なる通勤・通学の混雑とをずらして緩和する事が目的なら一理はあるんだけど、もっと別な方法があるべきだね。そもそも競技を実施する場所が人口過密地域なのだからそれを是正する対処方法を取るしかないと考えている。

実現出来るかはさておいて、通勤・通学での混雑緩和策として、二日もしくは三日に一度の移動に留めてそのタイミングのすり合わせを適正化する事で交通機関の混雑を一定期間一時的に解消する事は出来ないかな。その為には現地(会社や学校)にて宿泊する手立てが必要になると考えるのだけど。

これなら都心部だけの対策で済むんだけどな〜。暑さ対策にはならないだろうけどね。

(2018/08/08)

何やらフィラメントの入手性が悪くなっていると云うような書き込みを見かけたんだけど、それって本当なのかな。

最近の小生の造形状況ではフィラメントの消費量が激減してなかなか減らないので新たに入手する事がご無沙汰で実感出来ていないんだけどね。

特定の銘柄の事なのかもしれないけど、昔よりは遥かに選び放題な気がしてるんだけどな〜。

まあ、大量生産した物の在庫の範囲での消化が主で、常時生産すると云うような需要の多い代物でもないので、再生産などが行われない限りは徐々に手に入れ難くなるんだろうね。

そういえば、とあるデータの公開を巡ってFDM(FFF)造形装置のあり方を問われているのと関係性があるのかね。

(2018/08/08)

KISSlicerを利用してのスライスでの造形になるんだけど、小径ノズル使用での造形時間の増加を軽減する為に施していた処置が造形形状保全を悪くしていた部分があったようで、よりパスを詰め込む方向で改善が図れた模様。

まだまだ設定に関しては詰め所があるようだ。設定項目としてはPRO版の部分。

ところでKISSlicerはVer2からPRO版から更にプラス有料プランのプレミアム版がリリースされるんだね。なにやらSTLの不具合部分の修正能力が漸く加わるみたい。

(2018/07/31)

KISSlicerでのスライス状況での推測なんだけど、とあるサンプル造形物の細部の再現からみて吐出幅が0.1mm未満で行っているように思われるものが紹介されているね。

使用しているノズル径が0.1mm以下なのかは分らないけど、造形物をデフォルメしていないでスライスしての造形結果なら凄いね。

小生のスライス設定での感触では吐出幅が0.06mm位まで絞らないと明確に細部(特に文字部分)が再現できない状況だったんだよな。

(2018/08/01)

条件出しが必要な状況だけど、E3D 0.15mmのノズルを使用して吐出幅0.06mmでの造形は可能そうだ。ただ、どれ位品質を上げられるかは定かではない。まあ、素直に0.1mmのノズルを手に入れた方が良いかもね。探しておくか。

(2018/08/19)

明確にEEPROMのバージョン管理を施さないと事前の値がそのまま残っていて、起動するとファームで定義した規定値に対してEEPROMの内容を上書きする処理が入ることから、ファームでの定義が反映されないと勘違いする事があるようだ。

もしファームの定義を確認するなら起動後にM502で再定義してM503で確認すると良いだろう。

で、その定義で良いならM500でEEPROMに定義を保存すると良いだろう。

ただ、ファーム内に定義した内容とは異なる部分がある場合は、ファーム側を修正するかマニュアルで定義を修正してM500で保存するしかない。調整値なんかは残したい場合があるから注意が必要だ。

(2018/07/19)

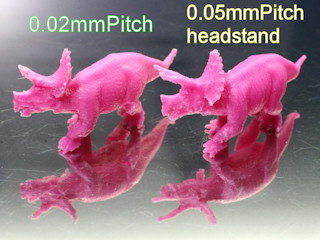

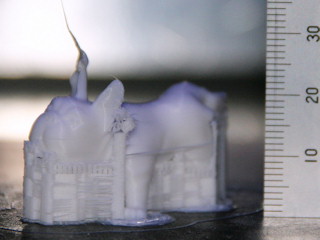

試しに造形してみたんだけど、縮小サイズ15%で造形してみたのだがちょっと小さ過ぎた。多分、見かけたのは縮小サイズ17%位かもしれないね。ノズル径はE3Dφ0.15mm、中味は中空、フィラメントは3Dcreators

ABSピンク色。

http://www.thingiverse.com/thing:315615

|

|

|

|

|

|

|

|

|

|

| 造形時間6:55、0.5g(+0.3gSBR)、簡易サポート除去状態。 造形途中で左の襟部分のサポート材が崩れた為、左襟の造形が変形。角の出来も悪い。更に後ろ脚の出来も悪い。 |

造形時間3:26、0.5g(+0.5gSBR)、簡易サポート除去状態。 |

Netfabb上で10円玉の形状をモデリングしてみて縮小率確認してみたら20%位のようだ。

(2018/07/20)

ノズル径はE3Dφ0.15mm、縮小サイズ20%、造形ピッチは0.05mm、中味は16.7%、フィラメントは3Dcreators ABSピンク色。

|

|

|

|

|

|

| 造形時間7:14、1.1g(+1.4gSBR)、簡易サポート除去状態。 オブジェクトを追加して2mm程底上げしている。 |

|

(2018/07/25)

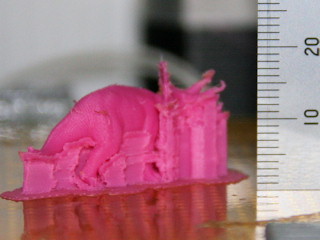

試しに造形してみたんだけど、サポート材無しでのABS造形には無理があった。ノズル径はE3Dφ0.15mm、サイズは100%、造形ピッチは0.05mm、吐出幅0.1mm、中味は16.7%、フィラメントは3Dcreators ABSピンク色。

https://www.thingiverse.com/thing:2810666

|

|

|

造形時間5:00、1.2g(+0.1gBR)、簡易サポート除去状態。 出来るだけ微小部分の喪失を防止して再現しようと吐出幅0.1mmにしてみたんだけど厳しかったね。 オーバーハング部分の反りが押さえきれずに酷い状況。 |

(2018/11/19)

上記のタワーモデルにある正面下部側面の文字を適切に出そうとすると、そのままのSTLファイル利用では吐出幅は0.06mmでないと再現できないので、Meshmixerを利用してソリッド化して再度STLファイルを生成する等を行うことで0.15mmの吐出幅でもなんとか再現できるレベルにはなる。ただ、0.15mmの吐出幅だと一部のタワーの上部のくびれが喪失してその上の部分が適切に造形出来ないので、そのくびれを再現する為には0.1mmの吐出幅位にしないといけないんだよね。

要するに、そのままのSTLファイルではFDM方式の造形装置で小径ノズルを利用しても適切に造形できる代物ではないので、装置の実力表現に採用するには不向きな気がするんだよね。

とはいえ、造形出来るという事は凄い事なんだろう。

(2018/07/13)

小生の見立ての範疇なんだけど、FDM(FFF)方式の造形装置において、どう推測しても小径ノズル(φ0.2mm前後)を使用しないと造形出来ないクオリティーの造形物を見かけてしまうんだけど、造形に使用したノズル径位は何処かに記載した方が良い様な気がするね。

何気に装置名だけで同じ装置を利用して同クオリティーが得られると勘違いしない為にも!(多分、装置拡販の宣伝目的かな?)

(2018/07/11)

FDM(FFF)方式での造形においてサポート材との接触面の造形が荒れる主な要因は、反りが出てしまって旨くサポート材に支えられていない状態で形状が固まってしまう事が考えられる。捲れ上がる様な凸凹が出ているようなら、それは反り上がりが出ている証拠。

使用するフィラメントの性質に強く依存する所ではあるが、反りが出ないようなフィラメントではサポート材との境界部分の面の出来はかなり良好な造形状態が得られる。

まあ、如何に反りを防止出来るかで造形の出来は異なってくるものだよ。

|

|

| フィラメントはPolymakerのPC-Maxを使用 | |

(2018/07/11)

小生の自作機であるHKMS Zeroでの動作に関して微小移動時の速度規制をファームに導入してみた。僅かな移動でもトラベル速度で移動するので当然ジャークでの速度嵩上げで動作してしまう訳で、シェルの軌道ループ間での開始点部分にサイクリングの痕跡を残すのが確認できたからである。

まあ効果は微妙なんだけど、サイズの小さいものの造形はより安定してきている感じがしている。

最新のMarlinではジャーク等の動作から別の方法へ変更がされているようだね。

(2018/07/10)

FDM(FFF)方式で造形された造形後のサポート材の取り外し易さなんだけど、小生の経験では同質素材(1ヘッド造形)ではノズル径0.2mm位からの造形物から容易に取り外しが出来たのを実感したものだった。その後、Simplify3Dを利用してCubeXで造形した物のサポート材除去も割りと容易だったのだが、取り外しが容易であるが故に造形物から立ち上がるサポート材が旨く定着造形出来ないなどの不具合も経験している。

で、小生が主に利用しいるスライサーはKISSlicerになるんだけれど、サポート材の生成時のGap設定や接触付近の吐出量の加減でそこそこ取除き易い状況を維持している。

でだ、スライスの設定に従って素直に造形が出来る余力のある分解能や繰り返し精度なんかが装置側に必要になるんだけど、その辺はどの様に見立てているんだろうかね。

単純なんだけど、装置側の分解能的にはXYは1/100mm位は必要だし、Z軸は1/1000mm位は必要だと考えている。この分解能に対してどれ位の繰り返し精度で駆動できる装置であるのかで変わってくるんじゃないのかな。吐出の分解能も然り。

あとは溶融温度等の温度管理や冷却ファン等での冷却効果次第。

多分基本的な事かもしれないけど、サポート材を蔑ろにするのではなく品質良く造形できる事が何よりなのかと。

因みに、サポート材側はワーク側との接触付近部分において吐出量を減らす処置をする事で積層間の癒着力を低下させられるので、ワーク側の癒着力とは異なる造形状態を実現可能にしている。つまり、造形状態が異なるのである。これに似た処理は他のスライサーでも設定可能になっていると思われる。

一応、こんな事でワークはしっかり、サポート材の接触分は軟弱状態を実現しているので、小生が挙げている造形物のサンプルは意外とサポート材が旨く除去出来ているんだろうね。でも、簡単に除去出来ないものも多いけどね。

ああそうそう、造形する前にサポート材を出来るだけ必要としない状態を模索する事が何よりなんで、サポート材頼みは最後の手段である事を肝に!

(2018/07/11)

他のスライサーがどうなっているか調べ尽くしていないんだけど、KISSlicer(V1.5r)の場合Z Gapがラフトとの境界部分にも同様に反映されるので、このギャップの扱いが難しいところがあるんだよね。出来ることならラフトとの境界となる専用の設定項目があると良いと感じている。

(2018/07/07)

ところで、3Dプリンターってそもそも目的の造形物を得るために利用する道具になる訳で、当然求める要求に応じた機能や性能を発揮できる装置であるべきだよね。まあ、現状その要求に満たない物が殆どなんだろうけど、それはそれでその制約範囲での利用を模索するしかないのが実情なんだろう。ただ、その実力がどの範囲にあるのかを明確にできる指標が無くて曖昧なところが多いよね。利用するにあたっても指南書的なものは皆無に近いから、正しく適切に使用できているのかも判断がし辛いものだ。

そんな状況ではあるんだけれど、チャンと理解し使いこなす事が出来れば、制約の範囲ではあるものの期待した造形物を得ることが出来るものではある。

(2018/07/05)

なんとなくなんだけど、廉価なFDM(FFF)方式の造形装置での造形能力を正当化する為なのかそれとも廉価な光造形装置を持上げたいのか、同じFDM(FFF)方式の造形装置で得られた造形結果でも著しく良好なものを否定するような状況が垣間見れる。

まあ、同じ方式とはいっても次元が違うし、使用者の要求レベルを満たす為に注ぎ込まれている情熱も計り知れないと思うのだが。

個人的にはFDM(FFF)方式の造形能力はまだまだ開発途上にあると考えている。なので、より優れた造形装置の登場が今後も期待できると思っている。ただ、それが個人レベルで行われているのが現状なので、明らかに進行が遅いし消滅する可能性も高いんだよね。

(2018/07/04)

小生の所には既に5年以上も前の造形装置が今尚現役で活躍しているんだけど、そもそもFDM(FFF)方式の造形装置の主要構成のパーツ類は数十年前から現存する物が殆どなんだよね。基本、適切なメンテナンスさえ行っていれば問題なく利用できる。まあ、制御基板関係は比較的新しい部類のものかもしれないけど、制御技術的にはあまり変化していない感じがしているね。

とはいえ、その状態が良いのかといえばそうではないのだけれど、安定しているものを変える気にはなれないところが老害的な発想になるのだろう。そういうことで、既存の物はあまり弄る必要は無いのだけれど、やっぱり新しい物にはより優れた物を採用していきたいものだよね。で、何が優れているのかきちんと判断できる知見が必要になるんだよな〜。そこが面度になってくるんだよね〜。