|

|

|

2019年度

1月〜3月

4月〜6月

7月〜9月

10月〜12月

2018年度 / 2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

(2019/12/30)

本年も後残り一日となりましたね。

今年も在庫整理を兼ねて三代目のFDM(FFF)方式の自作機の製作を行い、ほぼ目標とする能力に落ち着かせることができました。ただ、エクストルーダ側にサイクロイドの減速器を利用できなかったのは残念でしたね。こちらは来年に持越しの課題です。あと、バレル(スロート)内のノズルとの接続部分へのPTFEチューブの小細工を常態化したいですね。

自作機完成後は野良猫に翻弄されるという日々が続いています。多分、人に飼われていた猫の可能性が高く、普通の野良とは違いった扱いに右往左往されている状況ですね。今後は更に寒く雪深くなる旭川なので、冬越し出来るか心配になります。

さて、来年はどんな年になることやら。

では、良いお年を

(2019/12/12)

まったくもって関連性が無い事なんだけど、最近自家発電に興味をそそられている。自家発電という事で人力発電が最終目標で冬場の運動不足の解消と共に電力を得たいのだ。手軽に発電となるとソーラーパネルなんかを利用するのが手っ取り早いんだけど、日中の晴れ間でしか利用出来ないので、それを補う為にも必要を感じているのである。当然ながら蓄電する事での活用である。

で、何故このような事に興味がでたかというと、秋口から我が家の付近に住みついた野良猫の為の暖をとる為の電力確保なのだ。その猫なんだけど、雄猫で小生と家族にはなついてくるのである。地域猫としては雌猫も餌を得る為に我が家に来るのだけれど、こちらは一向になつかない。

普通の野良なら気にもしなかったんだけど、どうも飼い猫が捨てられて迷い込んだ感じなんだよね。後ろ足に大怪我をしていたり寒くてお腹の調子が悪かったりで下痢気味だったりと体調が怪しかったのだ。流石に家に招くのは家族の反対で断念せざるおえなかったのだけど、隣の物置に利用している空き家に以前犬を飼っていた小屋があったので、最初はそこに湯たんぽを入れてやって暖をとれる状態にしてやって回復を促したのだが、湯たんぽ自体があまり効率が良くなく、交換も手間というのが難点で他の方法を模索しているのである。

現状はZippoのハンディーウォーマを日替わり交換で対処しているんだけど、これも在庫のオイルが底を突きそうなので早いところで切り替えていきたいんだよね。

そうそう、餌代も馬鹿にならなくなってきた。ペット関連は小生の懐から賄われているので関連性が無いわけではなく3Dプリンター関係への投資が相当目減りしている。

|

|

|

(2019/12/29)

現状なんだけど、湯たんぽの熱湯交換は一日一回で済まして、交換までの6〜8時間位を充電式のカイロを付加することで賄っている。

雄猫も最近は元気が出てきたのか雌猫を追い回すまでに回復しているし、雌猫が現れるまで寒い外気下でも辛抱強く待ち伏せするまでになっているので、この環境でなんとかなるのではないかと思う次第。

で、充電式のカイロに関しては、ほぼ日中のソーラーチャージャで充電しているモバイルバッテリーからの充電で賄えているので、今の所人力発電の需要はなさそう。なので運動不足は解消していない。尚、人力発電環境はまだ構築していない。

一応、発電能力として50Wクラスのソーラーパネル一枚と25Wクラスのソーラーチャージャが二個でポータブル電源数個とモバイルバッテリー数個を充電交換しながら活用している。

最近はUSB供給タイプの家電が増えてきているので、追加になる家電に関しては出来るだけUSB供給で稼働するものを選んでモバイルバッテリーで運用するように心がけていたりと。USB非対応の場合は、消費電力と交流擬似波形での制約はあるが、ポータブル電源のAC電源供給も活用可能。

(2019/11/18)

造形装置の組上げ状態で造形するワークが想定形状よりも傾いたり捩れたりといったことやベルトの這わせ方により移動ピッチが中央付近と周辺付近とで不均一になったりして太ったり痩せたりといった状況が起こりうるもの。

出来るだけ正確性を保ちたいものなのだが、そもそもパーソナルレベルでどこまで正確さを問うべきものなのか。

造形装置としての機械的な要求として、それを示す指標たるものが仕様として打ち出す事が出来るとありがたいね。

ただ、ある程度一定の状況が垣間見れるなら、その狂いを事前に補正して造形にあたれば狂いは補間して誤魔化せるかもね。若しくは、装置そのものを矯正するとかね。

まあ、正確性の要求を必要とする方々は、そもそもチープな造形装置には手を出さないと思いたい。と云うよりも手作業の延長線上としての解釈なら多少の狂いは織り込み済みの可能性もあるけど。

小生の場合、自作機等に利用した造形物は、出来るだけ基準を外形ではなく穴などの中央を利用するようにしている。

(2019/11/08)

今回自作した三代目の『HKMS Two(ヒコミス ブリ)』の状況だが、ほぼ想定通りの性能が出ているし長時間運転でも電源がへたることなく動作しているので、少々早いが実用レベルに到達したという事で確認作業からリリースして実践活用することに。体制としてはHKMS One・Twoの二台での運用になるので、初代の『HKMS Zero(ヒコミス レイ)』はお払い箱になる。折を見て改修してサイクロイド化等のお験し機にしてみようと思う。

(2019/11/06)

造形物を挙げている状況を見るに、ほぼサポート材が除去されていてどの様な状況で造形された物なのか不明な物を多く見る。

まあ、サポート材が付いた造形直後の状態をあまり見せたくないのは理解出来るが、どの様にしたら該当する造形結果が得られるかの指標になる材料は欲しいよね。

小生の場合は出来るだけ造形直後のサポート材除去前の状況を載せるように心がけているけど、このサポート材の付け方が結構色々な拘りが出るところだよね。

明確な正解が無いとは思うんだけど、多分、もっとも知りたいところかもしれないね。

(2019/10/31)

さて、装置のメニューに提供されていないから機能が無いものとして扱うのは少々早とちりだと考える。

そもそもMarlinなんかのファームウエアではメニューでは提供されていないGコードなりMコードなりがあるので、USB接続で装置を制御できる環境があるのならコードを送りつけて状況を変える事がかなり可能になっている筈なのだ。

もし、装置単体で同様の処理を制御したいなら、ファームウエアを修正するなりでメニューに追加対処する必要があるね。小生はそうしている。

(2019/10/30)

そういえば未だに光造型機に手を出さないのは、スポット径は確かにFDM(FFF)方式よりも小さいのだけど、価格的に手に入れやすい装置のXYの分解能が全然FDM(FFF)方式に追いついていないので、これが追いついて来る辺りで導入の検討をしようと思っている。

まあ、それ以前に色々と必要になる設備の設置場所が無いんだけどね。小生の場合、絶対に隔離空間と換気設備が必須だし、アレルギー対策も講じなければならない。

(2019/10/30)

なんか何時も思う事なんだけど、FDM(FFF)方式の造形装置の実力を曲解させられる造形物が挙がる事が間々ある。

とはいっても、小生が挙げる造形物も出来が良いとはいえないんだけど、でももう少しましな造形結果が得られるはずなんだけどね。サポート材ももう少し取除ける筈なんだけど。

まあ、造形される対象が光造形クラスじゃないと再現できないサイズで登録されている物を、あえてFDM(FFF)方式で等倍で造形する事に意味を見出しているのだとすれば別だが、事前にどういう造形結果になるかは分る筈だと勝手に思い込むのでした。

そういえば、一時期Thingiverseの造形登録に光造形装置で造形されたものが多く見られたけど、最近はあまり見かけなくなったね。

(2019/10/30)

エクストルーダーの動作温度の閾値の変更のコード"M302"って最近のファームには導入されていないのかね。

M302コードを発行出来るなら、エクストルーダーのモーター動作確認の為にいちいちホットエンドを温めなくても良いように出来るのだけど、ノズルを付けておくとドン付くので取り外して確認するか、フィラメント無しで行うのが良いよ。

(2019/10/27)

そういえばパーソナル向け?FDM(FFF)方式の造形装置にノズル径0.1mmを要求する兵がいるんだね。小生の場合、E3Dの0.15mmのノズルで十分なんだけど、より詳細なディーテルを求める造形を希望しているのかな。

因みに、スライス設定ではE3Dの0.15mmのノズルで吐出幅0.1mmまでなら問題なく造形出来るので、あえて0.1mmのノズルの必要性は無いんだけど、より細い吐出幅を求めているのだろう。一応設定的には吐出幅0.06mm位は試した事がある。

ただ、エクストルーダ側の分解能が如何程のものなのか気になるね。

(2019/10/27)

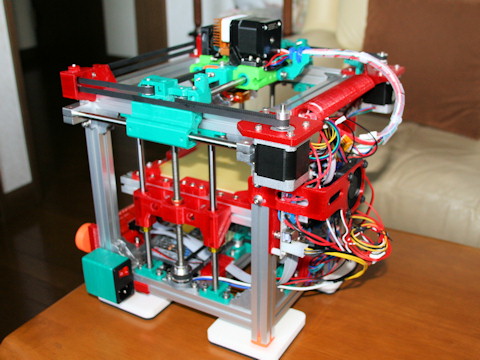

いやはや最初の自作機『HKMS Zero』はまぐれで、その次の自作機『HKMS One』もまぐれの可能性があったけど、三代目の自作機『HKMS

Two』を作り出せたという事はもはやまぐれではないだろう。組上げ直後はすったもんだしたけど、現在は特に動作に支障があるようには見られない。

一応、順を追って問題点を改善してきたので、この三代目である『HKMS Two』が集大成みたいな感じになる。

で、構造的に同一の『HKMS One』にはある程度フィードバックできる要素があるんだけど、最初の『HKMS Zero』にはむりそうなので、こちらは折を見て全面改修するかそのままお蔵入りなる可能性が...。

因みに、造形時の動作音は1m位はなれた位置で58dB未満。スムーズに造形している時の動作では40dB位。

現状で気になる点があった。

Z軸の昇降用の4mmリードの4条ネジにはバックラッシュ対策を施してはいるんだけど、どうも適切に働いていない傾向が見られるんだよね。少し慣らしが必要なのかな? ダメだったら8mmリードの4条ネジに交換したいところ。

(2019/10/25)

事前の二台の自作機の初造形に関してはある程度理解の範囲の造形結果だったのだけど、今回の三代目に関しては確認が疎かでつまらない堂々巡りをしてしまった。

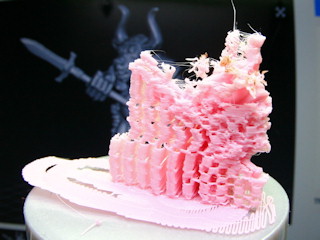

てなことで、一応まともに造形が出来たのでご報告。

ノズルは0.3mmでスライスピッチは0.08mm、素材はABS。

|

|

|

|

因みに、直前での問題有りでの造形はこちら。さすがにサポート除去をする気にもなれない代物。

|

(2019/10/24)

現在、三代目の自作機『HKMS Two』、日本語で『ヒコミス ブリ』を組上げている最中なんだけど、なんか勘違いしていてZ軸昇降用のリードスクリューがリード4mmでピッチ1mmの4条ネジを注文してしまっていた。昇降チェックで指定の半分までしか上下しないからおかしいなと思ってファームの設定が狂ったのかと勘違いしてしまった。

まあ、Z軸に関しては分解能を上げるつもりは無かったのだけど、必然的に倍になってしまった。ただ、ドライバーをA4988で利用するにはより騒音が激しくなるので、こちらもTMC2208に変更する事に。

あと、エクストルーダに自作のサイクロイド減速器を利用しようと画策していたんだけど、ちょっと出力軸に問題があって、バネ押さえなら問題が少ないんだけど、小生の自作機はガイドローラーを固定式にしているのでモーターのトルク不足も相まって脱調が頻発するので不採用となった。

そうそう、TMC2208ってヒートシンク付けたりしないと所定のパワーが出さないのかね。最初XYの動きがおかしくて制御ボードかファームがいかれたのかと悩んでしまった。事前の無負荷動作時は問題なかったからなおさら。

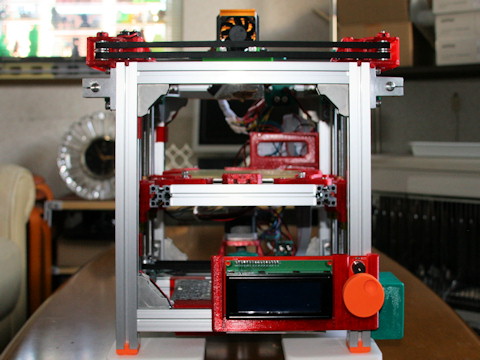

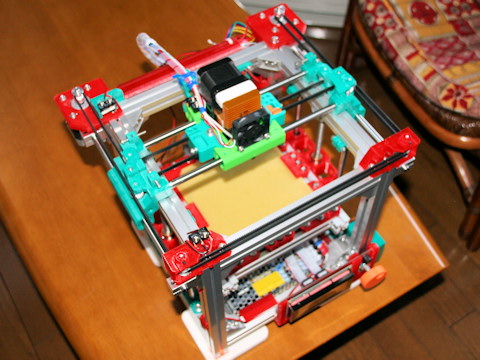

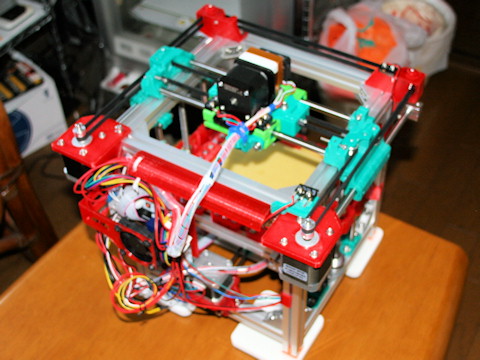

漸くですが組上げ完了。

|

|

|

|

今回は小形で薄手の150Wのスイッチング電源を手に入れたので、本体底部分に内蔵出来た。

造形範囲は113x113x125mm(XYZ)なんだけど、XY軸はもう少し広げられそう。

(2019/10/25)

本日、色々と造形してみて確認中なんだけど、どうも積層ズレが多発するのでXYのドライブ電流を上げては見たものの僅かに改善はみられるが発生はするので、これは電源が問題なのかなとより電流容量の大きなものに交換してみたけど発生する状態。

で、斜めに動作する動きの時に顕著なので、その斜めの時の動作がY軸のモーター単独動作時であった事から、これはモーターに取り付けているプーリーのイモネジが緩んでいるのではと思って確認したら、二個中一個が締めきれていなかったので、きちっと締め直した所、その後の動作では今の所ズレは発生していないので、主原因はモーターに取り付けたプーリーが固定出来ていなくて空回りしていたものと考えられる。

因みに、モーター軸にはDカットがされていないので、ちゃんと締め付けないと空回りしやすい。

という事で、色々と変えてしまったドライブ電流や電源などを元に戻して再確認していく作業が残る。

そうそう、下に記した詰め物のは無事に機能している模様。ただ、最初に加熱した後で確認したら僅かに縮んでいて、再度孔を広げる処置が必要だったので、更に縮む可能性は否めない。

因みに、最初の加熱時にかなり強烈な異臭がするので換気が必要だよ。

(2019/10/26)

ドライブ電流や電源などを元に戻して再確認したけど、問題なく造形出来ているので当初の想定通り戻せた。

(2019/10/28)

例の詰め物は劣化が激しいようで、本日ノズル交換直後の吐出で詰まりが発生し、詰まり解消時に破損。

なんか劣化しない素材を探さなきゃ!

素材的にはバレルに内臓できる長さ10mm位の焼き物(セラミック)等が理想で、PTFEの替わりになるものがあればよいんだけどね。孔径もφ1.8mm位で空けてあれば良いのだが。

(2019/10/18)

さて、ホットエンド側のバレル(スロート)内に入れるPTFEチューブなんだけど、一般的な物が内径2mmなので利用時に逆流ではないけどノズル側の先端部分にφ1.75mmよりも溶融した物が入り込んで内径内と同等の径になってしまう。これが先端だけならまだ良いのだが、条件が悪いとより上昇した位置までが同様に太くなって、最悪押し出しが困難になる場合がある。

でだ、先端だけより内径の細いものを利用できたら上部への影響が避けられるのではないかと考えるんだけどどうだろうかね。

で、自作機三代目となる装置には実験的にPTFEチューブのノズル側の一部に内径を細めた詰め物を仕込もうと考えている。

因みに以前自作機二代目にはPEEK材のバレルを使用しようとしたが軟化してダメだったので、別素材を選択する必要から耐熱温度300℃を謳うエポキシ系の接着剤であるオートウエルドを利用しようと思っている。

一応、チューブ状に固める事は出来たので、実際に使用に耐えられるか試したいところ。

(2019/10/18)

漸く酷使していたCubeXのヘッド1側のホットエンド兼ノズルを新品に交換した。

最近、温度が安定しなくて設定温度をかなり下回る状況があったのだが、交換後の新品では非常に安定している。

ヒータの抵抗値が高めになっていたので、劣化したのだろうね。

なんか交換の目安にする条件がありそうだけど、スタンドアロンで温度表示も見難いから気付き難いんだよね。

(2019/10/02)

小生が好むスライス設定になるのだが、外郭の厚みの設定が吐出幅とループ数の設定で得られる厚みとの関係には、基本的に外郭厚よりも吐出幅とループ数で得られる厚みの方が厚くなる設定にしている。

この関係で外郭厚の方が大きいと、内部にその厚みにする為にループ以外にソリッドで埋める面を造形する処理が加わってしまい、その動作が小刻みにヘッドを動かす動作になる為、動作音が耳障りな事と造形時間か長くなる事や場合によっては反りが発生しやすくなる傾向が強まるなどの弊害があるからである。特に緩やかな傾斜部分の造形では顕著に現れてしまう現象だ。

で、この関係を成立させるには、吐出幅を変えずに行う場合は外郭厚を薄くするかループ数を多くする事になるのだが、外郭厚は底面や上面の厚みに影響があるのであまり薄くは出来ないので、結局ループ数を多くする事になる。

まあ、ループ数が多いとオーバーハングに有利だったり内部のインフィルの充填率も低く出来る傾向にあるんだけど、必ずしもメリットばかりではないので程々の値にすべきだね。

よくトリッキーな造形の披露があるけど、このループ数が極端に設定されている場合が伺えるんだよね。

(2019/10/01)

なんか良くわからないんだけど、ここ最近の造形サンプルに0.08mmピッチでスライスするものがチラホラ見られるようになってきているんだけど、何か流行っているのかね。

まあ、小生の場合は0.15mmのノズルでの推奨ピッチだったり造形サイズが小さくてディテールの再現性と装置の分解能の程度から採用したピッチになるのだが、造形サイズによっては0.1mmピッチだったり0.05mmピッチにしたりと臨機応変的な対応になっている。

で、目の悪い小生にとっては、0.08mmピッチ位になると積層跡が認識し辛くなるので、割と重宝するピッチなのかも。

よくファーストレイヤも同ピッチで造形すると勘違いされる事があるんだど、小生の場合は必ずラフトを利用するので、ベッドに密着させる最初のラフトの造形ピッチは0.2mm以上になる様にしている。

因みにラフトを活用するのには理由があって、その一つが小径ノズルで造形する場合のサポート材の定着が安定するからである。