|

| ノズル径はE3Dφ0.15mm、サイズは100%、スライサーはKISSlicer(V1.5r)、造形ピッチ0.05mm、中味25.0%、サポートなし、ラフトなし、ブリムあり、冷却あり、フィラメントはZ-ULTRAT緑。 造形時間:2時間7分、2.2g(+0.05gB)、簡易サポート除去状態。 Travel: 60mm/s, Perim:50mm/s, Loops:57mm/s, Solid:57mm/s, Sparse:60mm/s |

2017年度

1月〜3月

4月〜6月

7月〜9月

10月〜12月

2016年度

2015年度

2014年度

2013年度

(2017/06/27)

何かFDM(FFF)造形装置でもそこそこのレベルの造形物を生成できる状況がチラホラ出始めてから、光造形装置界隈が躍起になっている状況が見られるね。まあ、高額な光造形装置には太刀打ちできないけど、安価な装置となら勝負できそうな気がする。まだまだFDMの造形レベルは上げられると考えているので限界はまだ先だろう。

ところで小生が光造形装置を手に入れない(PRISMが届いていないとも云えるけど)のは、光造形というプロセスの中で色々と不都合な部分があるからなのだ。

(2017/06/26)

本日、eBayに発注していたボールスクリュー2本組が届いたんだけど、小生が感じ取れるバックラッシュは無いね。でも、この大きさのモノを今の自作機に取り付けるとなると、より不恰好になりそうだね。アップグレードネタとして考えておく事にする。

それよりも、現状のリードスクリューにバックラッシュ防止の処置を施したらどうなるかも確かめねば!

(2017/06/29)

本日、リードスクリュー用のバックラッシュ防止パーツが届いた。当初リード4mmと書いてあったので二条ネジ用なのかと心配したんだけど、既存の四条ネジのリードスクリューに挿入できた。良かった良かった。これで、常に片側に貼り付く動きになる筈。

本当はこの対策を考慮してベッドの昇降パーツを考えれば良かったんだけど、今の状態で取り付けた場合は常に上に貼り付く状態になるんだよね。出来れば設計変更して造形して下に貼り付く状態にしたい所。

(2017/06/26)

半年振りの献血である。相変わらず400ccになるのだが検査結果はどうなる事やら。事前の血圧検査が高いのも恒例のことで、そろそろ薬の力を借りないと下がらないかもね。でも、検査自体は極端に悪い数値は無いんだよね。そして、採血時間の短いことといったら、ものの3分も掛からないで終わってしまう。

(2017/06/25)

前回、切り売りで手に入れたZ-ULTRATのクールグレイのフィラメントの造形レベルが良かったので、Amazonで安く売っていた他の色のZ-ULTRATを購入した。しかし、どうも様子がおかしく造形が安定しない。また、溶融温度が普段使用しているABSよりも低い温度帯の様なのである。前回のZ-ULTRATクールグレイと比べると20℃程低い温度帯なのだ。あまりに違いがありすぎる。

造形も以前は割りとオーバーハングに強かったのだが、今回使用したものはかなり酷い。

まあ、安く売られていたという事は何かしらのリスクも含んでいたのかもしれないし、偽物を掴まされたのかもしれない。ちょっと残念。

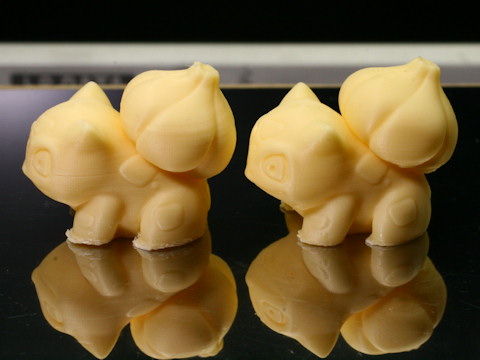

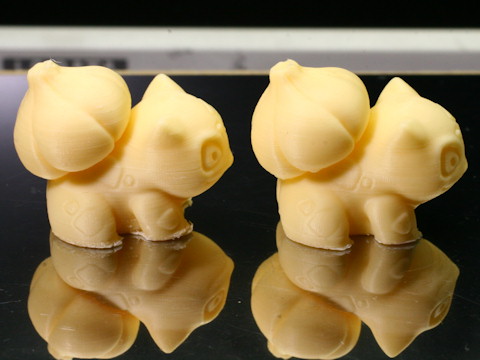

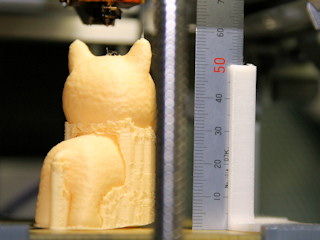

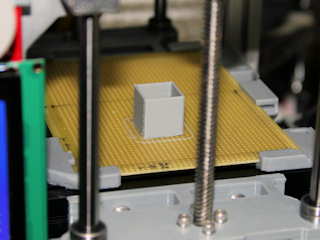

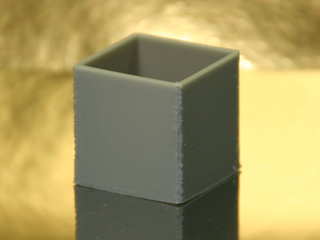

で、一応自作機での高速造形設定における造形レベルは、フィラメントの造形レベルが低いもののこんな感じ。

|

| ノズル径はE3Dφ0.15mm、サイズは100%、スライサーはKISSlicer(V1.5r)、造形ピッチ0.05mm、中味25.0%、サポートなし、ラフトなし、ブリムあり、冷却あり、フィラメントはZ-ULTRAT緑。 造形時間:2時間7分、2.2g(+0.05gB)、簡易サポート除去状態。 Travel: 60mm/s, Perim:50mm/s, Loops:57mm/s, Solid:57mm/s, Sparse:60mm/s |

(2017/06/24)

結構使い勝手が良いので自作機は実験専用にして、その他の既存装置はお仕事に専念させられる状況になった。

小径で精密な造形を行う場合以外は、色々とテストに活用できそうである。初めてのフィラメントの溶融温度確認や癖なんかを確かめるのにも良い装置。やっと棲み分けできる状態になった。あとサンプル造形にも活用出来るね。

(2017/06/22)

突然出現したかの様な小生の自作機であるが、今までに色々と書き上げてきた内容からすれば、それらの内容を忠実に遂行したに過ぎないのかもしれない。

これぞFDM(FFF)造形装置としてのあるべき姿を実現しようとした結果なのだろう。ただ、まだまだ理想には達しないモノである事は云うまでも無い。

多分、基本に忠実なら同レベルかそれ以上の造形品質を実現できる装置にはなるだろう。出来ないのは何かしらの妥協や疚しい発想が存在するからだ。

ところで今回の自作機だが、組み上げ後の粗だしやら調整やらで時間を取るものと踏んで予定を前倒しにしたんだけど、組み上げ完了からさして時間を取る事無く本造形に踏み込めた。でも、まだまだ稼働上の問題は秘めているので今後も様子見は欠かせないね。多分、まだ気付いていない欠陥もあると思われる。

(2017/06/21)

自作機だが、余りに連続運転が続いたので少しお休み。というより、昨日AbbeのABS緑を試したらやっぱり途中で吐出が怪しくなり、造形中断。で、今回はノズル径を広げる訳にはいかないのでじっくりと処置している。本日、真鍮のブラシの毛一本(φ0.15mm)が通ったので、もうしばらくアセトンに浸けて置いたらノズルのメンテは完了だろう。

その他にもメンテする所があるかもしれないから、いろいろと見ておこう。そうそう、ACアダプターでの動作も確認しておかねば。因みにACアダプターの能力は12V-8.5Aのものである。

AbbeのABS緑なのだが、2時間半位は順調だったんだけど、その後リトラクトの動作で貼り付き的な脱調音がして徐々に吐出が滞る様になるんだよね。サラダ油対策が必要かな?扱いの温度帯としてはPLAとして調整が必要かもね。

ACアダプターは容量不足みたいだ。USBのバスパワー無しだとRepetier-Severで造形開始時に通信が途切れて進まない。安定化電源で行うと問題ない。

制御基板のUSBバスパワー供給を有効にすべきか?

あと、Repetier-Severでの通信が安定しないので、ボーレートを落とした方が良いかもしれない。現在250000bps。

ノズルのメンテナンスは無事終了して、再び造形を継続している。フィラメントは元に戻してるけどね。

ところで、本造形レベルを上回るパーソナルなFDM方式の造形装置は、何時ごろ現れるだろう。さして時間も掛からずに出現するかな?(自作機は抜き)

今の所、小生をワクワクさせるようなパーソナルな造形装置は見当たらない。

今後の展開なんだけど、全てのドライバーをDRV8825に換えるとか400ステップのステッパーに換えるとか、XYのステッパーをギヤードの物に換えるとか、MK8ドライブギヤに換えるとか、色々とステップアップネタはあるね。

(2017/08/08)

Raspberry Piを用いたRepetier-Severとの通信の不安定問題は、ボーレートを115200に変更して安定化が図れている。現状、SCOOVO

C170と同じ設定のボーレート。

(2017/08/22)

電源の容量関係の調査をしていたんだけど、通常の造形時の消費電流は3Aを下回る範囲だし、ホットエンドのヒーターの加熱時に4A近くに上昇する位だから、ACアダプターでも十分な範囲なんだよね。で、本日ACアダプターに換えて造形しているけど問題ないみたい。

以前の動作不良は、USBでの通信のボーレート設定に起因するものの様である。

これで、ファンの動作音から開放される。

(2017/06/20)

自作機で造形テストを重ねているんだけど、造形速度を早めにしても意外と積層できて品質も安定している。

ダイレクトだから高速にヘッドを動かすのは不利かと考えていたのだが、テストしている速度では問題がなさそう。

FABtotumは200mm/sでも造形できるって謳われてたけど基本ボーデンだからね。でも挑戦してみるかな?

(2017/06/19)

近所の犬の『トム』くんです。ポケットから物を出すだけで吠えまくるのですが、今日は飼い主もいたので落ち着いています。

|

|

|

|

(2017/06/19)

あまりに騒々しい所には居たがらない我が家の猫だが、C170では唸りをあげる造形速度でも猫が居眠りするほどの造形音である。

|

仮の設置場所なんで、もう少ししっかりした設置場所を用意しなければならない。

(2017/06/18)

ちょっと激しく鳴き喚く状況があったので、動画で撮影してみたよ。音声は控えめにしないとヤバイからね。

| アタック |

(2017/06/16)

自作機"HKMS Zero"だが、今までの保有造形装置の縛りを尽く打ち破っている。何よりも造形速度の向上と安定度は抜群で、更に高速稼働でも比較的静かなのである。信じられない。でも、事実なのだ。

もしかしたら、とんでもないものを作り上げてしまったのかもしれない。え!これが普通なの?

(2017/06/15)

自作装置に関しては想定していた所定の能力を発揮できる見込みが立ったので、この辺でここに書き込むのは中断。別途、まとめたページを作ろうと考えているのでご了承を。

最終形の設計をせずにフレームサイズだけ決めての見切り発車で、送られてくるパーツに左右されながらの設計手法を取ったので、若干納得できていない部分もあるにはあるが、それなりの物が出来ましたねって事で。

今回の肝は、定盤上で組み上げられたフレームを基準にして作り上げられている事で、ベッドの水平もフレーム基準で基本調整無しにしているところ。多分、機械物はこんな感じで作るのが一般的かと。但し、微調整は無きにしもあらず。

一応、ページを作成し挙げたので、そちらを参照のこと。

(2017/06/14)

エクストルーダの製作に当たっては以前購入していたMK8と謳われたパーツがあったのだが、実際の構成はMK7のドライブギヤ環境であり、MK8のドライブギヤを利用しようとすると、フィラメントの通過経路が屈折するほどのバレル(スロート)の位置関係で、穴位置をずらさないと利用できない代物を利用した。

で、今回はMK7のドライブギヤを利用するのでそのまま活用できると踏んでいたのだが、これもバレルの位置が1mm程ずれていて、ストレートにフィラメントが通らないモノであった。本来なら、フレックスフィラメント等も利用したいので、バレルの口はドライブギヤ近辺まで近づけたいのだが、近づけると曲率が強くなりすぎてフィラメントが通せない状況となっている為、現状はかなり遠ざけた位置となっている。前回のMK8対応と同様に、一旦穴を埋めて穴をあけ直してネジ切りすれば良いのだが、造形テストを優先して後回しになっている。

あと、PWMでワーク冷却用に使っている30mm角のDCファンも非力なものを使ってしまっている。これは以前C170のワーク冷却用に購入していて、C170に取り付けて弱すぎるとして使わなかったものを流用してしまった。ワーク冷却は今の小生の造形には必須だから、清音で強力なファンを取り寄せ中。

電源だが、12Vの安定化電源を利用するつもりだったのだが、ヒートベッドが当面は利用する必要がなさそうなので、時たま回る電源内部の冷却ファンが五月蝿いモノよりもACアダプターに換えようと考えている。

(2017/06/14)

本日より本命のE3Dφ0.15mmノズルに交換してテスト開始。特に吐出は問題無さそう。

一応、造形は順調。

ノズル径はE3Dφ0.15mm、サイズは50%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.08mm、中味16.7%、サポートなし、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

http://www.thingiverse.com/thing:1576163 (※Netfabb standard 2017を使用し、シェルを一つに統一化処理している。)

|

|

|

|

|

|

| 造形時間:2時間13分、2.1g(+0.1gB)、簡易サポート除去状態。 冷却ファンの能力が低い為、オーバーハング部分のダレが見られる。ファンはより強力なモノに変更が必要。 積層に関しては、乱れがなくて良好。 (2017/06/15) 冷却ファンは45%でも回転する筈だったのだが、確認すると振動しているだけで回っていなかった。手で回転のキッカケをつくっても回らない。もう少し指定を上げる必要があったね。 |

|

(2017/06/14)

Zortrax Inventureなんだけど、このモデルでPLAをサポートするようだね。でも、何故ABSがサポート外になっているんだろう。まあ、水溶性フィラメントを併用する造形ではPLAの方が造形しやすいんだろうけど、そもそも水溶性サポートを使用しない選択肢もあると思うのだけどね。そうであれば、ABSも使用できる筈なんだけどね。ABS選択時は水溶性フィラメントの併用は出来ません的に。

そもそも、水溶性フィラメントを併用する造形を選択する事の方が少ない筈だと思うのだがね。それより、より小径化のノズルを利用できるようにすべきだと考えるよ。その方が、サポート材の除去はかなり楽になる。

多分、色々と小細工してABSも利用するようになるとは思うのだが。

(2017/06/13)

今回の自作機の名称"HKMS Zero"の由来は、小生のイニシャルの二文字とミニ(M)とスペシャル(S)と初期の零号と云う事で命名した。でも、ちょっとカッコっけて、"Hight Knack for Making System"の頭文字と云う事に。また、次号機を製作するかは定かでないので、零号で終わりかもしれない。

で、今回の自作が失敗したらデルタでも試してみるつもりだったけど、無用そうだ。

念のため日本語読みとしては、『ヒコミス レイ』号となる。

(2017/06/13)

初期の自作機に取り付けていたφ0.3mmのノズルから、本日自作φ0.2mmノズルに交換してテスト開始。特に吐出は問題無さそう。

で、テスト造形を試みる。これが旨く行けば、次は本命のE3Dφ0.15mmノズル。

一応、造形は順調。

ところで、φ0.15mmノズルを活用している方々はどれ位存在するんだろう?

因みに、自作φ0.2mmノズルを使用するのは今回が初めて。試そうと考えた矢先にE3Dφ0.15mmノズルが販売されたから、優先順位が変わってしまっていた。

今回、エクストルーダ2とベッド用のサーミスタが遊んでいる状態なので、温度観測としてステッパーとドライバーの発熱状況を観測してみたが、XYZのステッパーはおよそ31℃程度でエクストルーダは35℃、XYZのドライバーは35℃程度でエクストルーダは45℃程度であった。特にクーリングファンやヒートシンクを取り付けていなくても問題無さそうだけど、ドライバー関係には念のためヒートシンクを取り付けておこう。

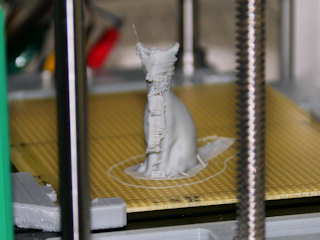

ノズル径はφ0.2mm、サイズは40%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.1mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

https://www.thingiverse.com/thing:2374556

|

|

|

|

|

|

|

|

造形時間:4時間50分、4.5g(+3.0gSB)、簡易サポート除去状態。 サポート除去時に右腕を折ってしまって接着。 |

早とちりかもしれないけれど、FABtotum改越えしたのではないかと...。で、間違いなくC170改は越えている!

さて、色々と盲点を探られているんだろうな〜。所詮、自作なんで色々と痛いところはあるだろうけどね。

そういや、PWM駆動できるヒーター用が二つ余っている状態なんだけど、何か活用方法考えようっと。

(2017/06/14)

12時間位掛かる造形を行っているのだが、ステッパーやドライバーの発熱は事前の測定結果程度で推移している。ドライバーにヒートシンクを取り付けたので、上昇温度は5℃ほど低い値。

感覚的なことなんだけど、実に素直な動作である。当然ながらスライス設定通りに動作して、挙動も怪しくない。本来の造形装置はこうでなければならないんだろうね。小生の導入装置は、何か無理して動かしている感じがするものばかりだったりしてね。

ノズル径はφ0.2mm、サイズは50%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.1mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。45度仰向けにして造形。

https://www.thingiverse.com/thing:2378873

|

|

|

|

|

|

|

|

| 造形時間:10時間26分、6.8g(+8.2gSB)、簡易サポート除去状態。 造形で一部喪失あり。また、サポート除去時に一部を喪失、両足と右手のワザモノを折ってしまって接着。 |

|

(2017/06/12)

自作機だけど、俄かにはFABtotum改越えの造形レベルには達しないね。現状は0.1mmピッチレベルでC170改を越えたかな程度。まだまだ先が長い。でも、潜在能力は高そうだから、その能力を引き出そう。

そろそろ安定してきたから、ノズル径をより小径のモノに換えてみよう。

|

ノズル径はφ0.3mm、サイズは100%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.1mm、中味20%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

https://www.thingiverse.com/thing:2334419

|

|

|

|

|

|

|

造形時間:5時間33分、7.4g(+3.5gSB)、簡易サポート除去状態。 |

装置をとりあえず定位置に設置し、Repeter-Serverで接続できるよう登録を行った。これで、ネット環境からでも操作可能。

(2017/06/10)

昨日届いた圧着コネクターは、2Pと4Pは使えたけど3Pは基板に取り付けられないものだった。というより基板の方が変則的なコネクタだったんだけどね。

で、以前に購入していた3Dプリンターキットのワイヤー類があったので、暫定的に取り付ける手段で接続回りを片付けた。そして、冷却ファンダクトも設計完了して造形し取り付け。

現在、色々と造形してみて状況確認中。先ずは粗だしだね。そして、追い込み。

そうそう、まだ調整があるかもしれないから、本体に足は付けていない。

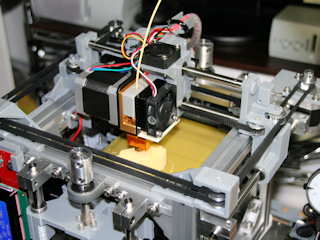

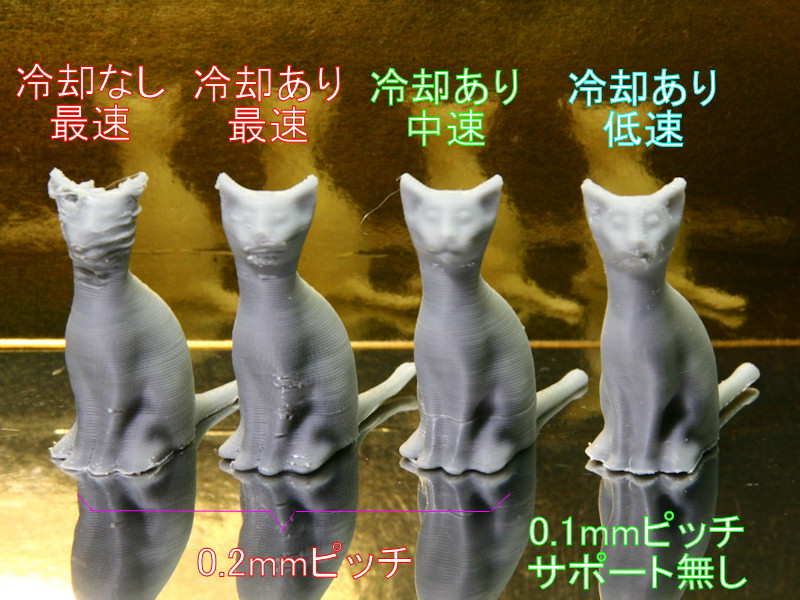

|

冷却ファンが小型で非力なのと、ファンの位置とダクトの排出口まで距離があるので、高速時には冷却が間に合っていない模様。 0.1mmピッチの確認をしようとしたんだけど、サポート付けずに造形してしまって、見た目が悪くなっている。 |

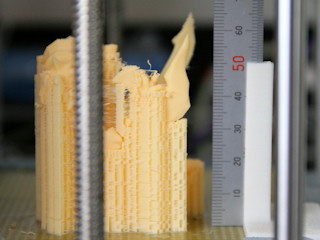

|

0.1mmピッチの積層状況。 リードスクリューを使っている限りは、これ以上は期待出来ないかもね。 |

ちょっとワークの大き目のモノを造形しているんだけど、ABSだから保温が必要だね。ヒートベッドは無しでも定着にはサイズ的にブリムで賄えるんだけど、積層割れは出てしまうので本体内を囲う処置が必要になるな。まあ、予測はしていたんだけど、どんな処置をしようか。

囲いを考える前に、バレル冷却のファンの風が下にも漏れているので、先ずは例の如く下への風の防止対策を施して様子見。

因みに、今回の装置はとても静か。時たま回る電源のファンの方が五月蝿い。

自作も大詰め / 3Dプリンター自作中 / 自作を考える

(2017/06/11)

積層割れは、風漏れ防止策とヒーターのPIDの詰で解決。とりあえず囲いは後回し。

後、気になるのが積層の縦縞(モアレ)模様。やっぱりDRV8825のマイクロステップの所為かな?マイクロステップが半減するけどA4988に換えるか?

今回の装置用のスライス設定に関して、基本的に余計な小細工無しの素直な設定でいけそう。今までの装置が曲者って事だよね!

M500を使ってEEPROMへ値を保存しようとしたが出来なかったのでMarlinのソースをみると、有効にするにはコメントを外す必要があったのね。ファーム焼き直ししなければ!!

動作音なんだけど、iPadのFFTのアプリで計測したのだが、装置から50cm位の位置で通常動作状態で55dB、電源ファン動作状態で58dBを観測したのだが、どんなレベルなのかね。ただ、16kH以上の音が高く出ているので、聴こえていない騒音もありそう。

|

昨日のサポート無しと本日のサポート有りの造形サンプル。 大分良くなってきた。 |

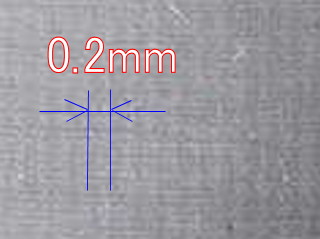

|

積層のムラは大分良くなっているが、縦縞はより協調してきた感じがする。 (2017/06/12) この縦縞の間隔だけど、スケールルーペで計測した感じだと0.2mm間隔なんで、エクストルーダのステップ設定388に相当する制御間隔になるので、どうしようもないね。 ちょっと正直に出ている結果。  |

(2017/06/09)

とはいっても、注文した圧着コネクターが届かない事には完成しないんだけど、ある程度の見通しがたったね。あとは、過去の知識が活用できる。

で、今回の自作で唯一ノウハウ(設定値)が無かったのが、エクストルーダのガイドローラの取り付け距離である。まあ、バネを使って位置を可変にするという一般的な方法なら既製品で十分なのだが、今回の装置も固定する方式にしたのだが、ドライブギヤに対してガイドローラ(ベアリング)をどの程度のクリアランスで配置すべきかに関して経験がなかった。試作としては二度目でOK品が造形出来たので、この配置関係を今後利用する事ができる状況となる。

ところで、今回の自作ではパーソナル向けの既製品(多分キット関係も)では得がたい品質の装置に出来たのではないかと自負している。

よく自作機を自慢して、既製品を小バカにする様な書き込みを見る事があるけど、ちょっとだけ理解できた感じかな?でも、売り物にできる状況じゃないんだけどね。

今回の自作では、不器用な小生でも結構まともな装置を作る事ができる良い時代と環境になったのだと理解できるね。自作関連のネタ元には、作ったけど造形品質がイマイチな書き込みが多くて躊躇していたところもあった。

早く圧着コネクターが届かないかな〜。

ああ、今回の自作の最大の貢献アイテムは、定盤だね。

あと、ちょっと気になっているんだけど、DRV8825のドライブ時の高周波の鳴りがあるのだが、こんなもんなのかね。A4988のドライブ時はさして気にならない。

本日、午後3時前に、ようやく圧着コネクタのセットが届く。初期の注文関係は全て揃うことになる。後は、冷却ダクトの設計を完了させて造形し取り付けるのみ。

(2017/06/07)

ここ一ヵ月少々、FDM(FFF)の造形装置の自作に翻弄している。まだ、実際に造形テストできる状態ではないのだが、勝算はありそう。

で、ここに来て自作に方向を変えたのは、何より小生が欲する性能を持つ造形装置が無いからだ。小型(造形範囲が狭くても良い)で精細な造形ができて使用材料が安価で、当然装置自体もある程度手に入れやすい価格帯のモノ。

当然ながら装置を作るのが目的ではなく、その装置を利用して詳細な造形物を得て活用するのが目的である。基本的に小生にとっては道具だからね。

今までは、既存の装置をなんとかしようと画策していたのだが、必要以上に装置が大きいし、魔改造するつもりもないので、限界を感じていたわけである。

まあ、あまりに造形範囲が狭いもモノになったので、何れは不満もでてくるかもしれないが、小生が造形している対象からすれば範囲内ではある。

今回の自作では、CubeXとSimplify3Dが大活躍である。

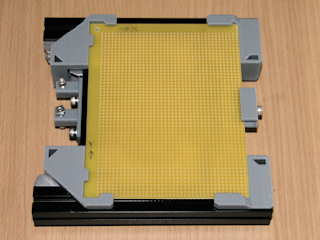

(2017/06/08)

ようやくベッドのパーツが取り付けられた。CADである程度干渉を確認していたのだが、勘違いと実物の形状を取り込んでいない事等で、取り付けてみたら他のフレームに衝突していたり、原点移動でノズルが衝突したりと間抜けな状況。

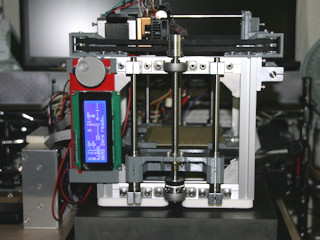

|

プレートはガラエポの基板を使用。手前の下半分位しか造形範囲が無いんだけど、一応、全面サイズ。右側からスライドさせて固定する様にした。 画像では、フレームごと取り外した状態。このフレームも本体にスライドさせて取り付ける事ができる。 多分、基板のままの状態では貼り付きが悪いと思うので、ポリカ防犯シートでも下半分に貼り付けておく。基板を回転したら、シート無しの状態にも出来る様にとの考慮。 |

|

現状、こんな感じ。 本体の構成の縛りで、LCDは変則的な取り付け。 残るは、エクストルーダと圧着端子。 ワーク冷却用のダクトが抜けてた。 |

エクストルーダのパーツが造形出来たので、取り付けて調整。で、まだ未完成だけど現状での造形テストを行ってみた。

使用材料はZ-ABSクールグレイ。

|

|

| ブリム無しだから、ちょっと定着が剥がれて反ってる。 積層は良い感じ。 |

|

で、結構造形出来そうなので、仮の定義での最高速度で造形したみた。

ノズル径はφ0.3mm、サイズは100%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.2mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却なし、フィラメントはZ-ABSクールグレイ。

http://www.thingiverse.com/thing:30411

|

|

|

|

|

造形時間24分、2.1g(+0.2BS) Travel: 200mm/s, Perim:65mm/s, Loops:72mm/s, Solid:72mm/s, Sparse:75mm/s Travel以外は、クーリング時は速度が遅くなる。 まだ、ワークの冷却ファンが付いていないので、頭部は残念な結果だが、積層の乱れは比較的少ないね。 |

まだ調整が必要だけど、組み上げた状態でも、まあまあな出来。

(2017/05/30)

今回、自作での組み上げで苦労しているのは、個々のパーツの加工精度である。国内での加工品には一定の加工精度が保たれているので、誤差も規格内であるのだが、中華経由でのパーツの類については本当に厳選しないと加工精度を揃えることが出来ない状況である。特に軸の中心を一律に揃えられるパーツ選びをせねばならない。削ったり不足はシムなどを挿入することで対処する方法もあるのだろうが、あまりにも酷いね。極端な話、全て造形パーツで補いたくなるよ。

(2017/05/21)

自作に利用しようと考えているドライバーやらステッパーやらが揃い始めているのだが、ドライバーの動作確認や調整並びにスタッパーの動作確認をどのようにしようかと思案し、GRBLを使って行う事にした。3Dプリンター向けの制御基板だと、ちょっと面倒な部分があるので。

で、幾つかあるドライバーの動作確認とリファレンス電圧の調整を行ったり、実際にステッパーを制御して動作確認を行っている。

まあ、制御方法の根本が違うのだろうが、ステッパーの動作に関しては、加減速の動作が明確に入るので、安心してトップスピードまで回転させることが出来るね。3Dプリンターの動作に慣れていたから動きのもたつき感があったのだが、遥かに安心して見ていられる。

ドライバーはA4988とDRV8825、ステッパーは二相のもので200ステップ、400ステップ、200ステップ+5.18減速器付きを確認中。

ドライバーA4988は10個中1個が動作が怪しい、DRV8825は5個全て問題なし。ステッパーは全て問題なし。

因みに、動作の怪しいA4988は安物GRBLボードに乗っかっていた物。

(2017/5/22)

本日は、3Dプリンターの制御基板(以前手に入れていたワンボードのもの)でステッパーの動作確認。XYZとE0の四つの同時動作を行う。

操作は、Repetier-Hostから行った。ホットエンドは取り付けていないのでサーミスタだけ取り付け、温度上昇なしで操作する為、M302コードで無視するようにして確認。

制御ボードの動作確認も兼ねていたのだが、ステッパーの動作部分とE0のサーミスタの読み取り値は正常に動作することが確認できた。

よくXYZのステッパーの動作はするけど、エクストルーダのステッパーが動作しないなんて書き込みを見るけど、通常はエクストルーダを動作させる為には、ホットエンドを動作開始の閾値温度以上にしないといけない。この閾値を無視する処置としてM302のコードを送信する。

(2017/05/23)

そういえば、AmazonにMKS LV8729というドライバーが登録されていた。これって、1/128までマイクロステップ駆動ができるやつだよね。買っておくか?

あと、ジャンク品のステッパーが欲しい。外枠(ベアリング付き)とドライブシャフトだけが欲しい。

(2017/05/31)

本日、MKS LV8729ドライバーが届く。早速動作確認ということで、GRBLボードに取り付けてみたのだが、どうも1/128の動作があやしい。動作開始時の挙動や回転に必要とされるステップの刻みが適切ではない。GRBLボードに起因する現象なのだろうか、それとも何か使い方に癖があるのかな?

何か8ビットマイコンで制御するものではない模様。制御パルスをより短くする必要がある。現状は制御パルス幅が重なる部分があって、正しくステップを刻めていない。より高性能なマイコンでないと利用出来ないようだね。

(2017/05/18)

さて、いよいよ盆栽さんから国内向けの3Dプリンターの再販である。製品版として価格が三万円(消費税抜き)を切る状況である。製品そのものは中華圏で製造されたものらしい。まあ、明らかに廉価版の装置なんだけど、普及の引金になるかな?

ただ、あまりにもチープな点があるので、不具合の問い合わせに対応できるか否かだね。サポート関連が不要なら、中華圏から購入した方が、更に安く手に入れることが出来る様だが。

(2017/05/12)

FDMの造形装置を自作しようと模索しているのだが、XYZ軸の分解能としての制御量1/100mm位は現実的(誤差は無視)に可能な範囲だと考えているけれど、エクストルーダの分解能として制御量1/1000mm以下を狙うのは非常に難易度が上がると考える。

小径ノズルや薄い積層ピッチで造形しようとすると、その吐出量も微量にしなければならないのだが、そもそものフィラメントの送り出し量を微細に制御する事自体に限度があるのだ。その為、小径ノズルや薄い積層ピッチで造形しようとすると、必然的に表現できるXY平面のディテールがより大まかになってしまうのである。(モアレが出てしまうとか。)

そんな訳で、吐出量を微細にする方法として、フィラメントの径をφ1.75mmからφ1.0mm以下にするなんて話が出てくるのだ。これだと、送り出し量は同じでも、より吐出量が抑えられることになる。

まあ、理屈の上ではより分解能を高める事は出来たとしても、実際にフィラメントがその分解能に追従して送り出し制御されるとは考えられないんだよね。変形もするし、溶融ポイントでの体積の変動もあるし、それに合わせて圧力の変動もあるだろうしで。つまり、変動要素の影響力の方が勝り始めるのだ。

で、この変動をより少なくする処置が必要になるんだけど、流石に小生の自作レベルでは不可能そうである。

(2017/05/10)

面白い造形装置が紹介されていた。Z軸方向を水平にしてコンベアのようにして回転させることで制限無しに造形し続けるBLACKBELTとういう装置である。で、そのままZ軸に対してXY軸を直角に配置すると造形が継続出来ないので、XY軸を傾けて造形が継続できる状況にしたもの。

長手方向の造形物や、連続造形なんかには良い方法かも。コンベアのローラー側で剥離も容易に出来る模様。

(2017/05/12)

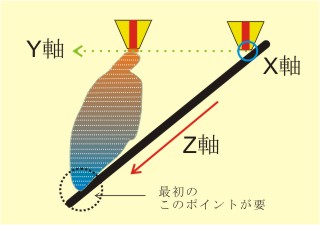

ちょっとこの装置へのスライスと造形状況を分りやすくする為に、XY平面を水平にした場合のイメージを載せておく。

Z軸が左下に移動する様にしてあるが、Z軸が斜めである為、Z軸が進むと同時にY軸もそれに合わせて位置をずらす必要がある。また、造形の最初にベッドに強制的に貼り付けする必要があり、極端なオーバーハングが無ければコンベアから浮かすように造形が進められると云う訳だ。旨く制御できればね。

|

(2017/05/01)

仮なんだけど、小型で小径ノズル専用の3Dプリンター(FDM)の装置を自作しようと考えているのだが、一からフレームやパーツを国内で入手しようとすると、意外と金額が掛かりそうだね。概ね2〜3万円程度になりそう。Trinus買ったほうが安上がりかもしれない。

要となる部分以外は3Dプリンターでパーツを造形する予定にしているが、やっぱり金額的には量産された既製品にはかなわないね。

届く予定の部品とにらめっこして構造を模索する予定なので、完成するともかぎらないのでご了承を。

まあ、多分組んでは調整やパーツの造り直しの繰り返しになりそうなんだけどね。

(2017/05/03)

そもそも、定盤すら持っていないので、先ずは適当なサイズの定盤を注文中。あとは、暖かくなったので、蔵の中に作業スペースを確保をしておこう。

(2017/05/05)

ステッパーの分解能についてなんだけど、一般に使用されている2相で200(1.8°)ステップのものを使用したいのだが、ドライバーのマイクロステップで、1/10とか1/50とかって無いものなのかね?5相のステッパー用にはあるみたいなんだけど。

で、今回はマイクロステップで分解能を上げるのではなく、ギヤで減速する処置を取ってみたいね。価格的に遊星歯車タイプになるが、5:1位で十分な気がするがどうだろう?問題はバックラッシュがどの程度になるかだね。

XY軸に用いようと考えているが、マイクロステップと併用で0.01mm刻みを安定して制御させたい。(最小は、0.0025mmか0.00125mm)

(2017/05/8)

小径ノズルでの微細造形を求めているのだが、エクストルーダの分解能と応答性を両立できる範囲の減速ギヤはどれ位が良いのかな。少なくとも20:1位の減速比での応答性の悪さはFABtotumで経験済みなのでそれ以下になるけど、10:1以上は必要なんだよね。この範囲にある遊星歯車タイプは14:1になるが如何なものか?

(2017/05/09)

少々オーバースペックなので、XY軸は減速処置不要とし、エクストルーダのみ5:1の減速を加える方向で考えている。

何だかんだで、やっぱりエクストルーダがネックなんだよね〜。フィラメント径がφ1.0mm位で実現できる構成品が出てくれないかな〜。なんか発想を変えなければ!

(2017/05/12)

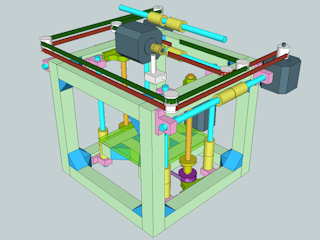

装置のイメージだけど、こんな感じ。イメージだけつかみたいから、詳細は省いたモデル。Z軸の支持を内側に設けるか90度回転させて外側に設けるかで悩み中。あと、エクストルーダは減速器なしバージョン。減速器を用いるとシャフト軸がφ8mmになって、利用できる高精細のドライブギヤが見当たらなくなるのが痛いね。不足している残りの部分は、概ね造形部品でまかなう予定。

で、本日、定盤が届く。これで、やっと基準が設けられる。

まあ、素人の自作だから、問題点だらけだろうけどね。

|

そうそう、定盤だけでも安いキットが買えてしまう価格だから、何も持っていない小生にとっては、えらい出費だね。まあ、今後も利用できるから初期投資として良しということで。

あと、バンドソーがあれば、色々と都合が良いんだけどね。

(2017/05/13)

闇雲な装置の自作ではなく、ちゃんと目標がないといけないので、本自作装置は自前で最も造形品質が良好なFABtotum改の造形レベルが目標になる。多分、エクストルーダがダイレクトなので、それを越えるであろうという甘い見込み。

但し、造形範囲は100x100x100mm(XYZ)以下になる。

(2017/05/15)

昨日、切断済のフレーム材が届いたので、定盤上で仮組してみたんだけど、6面の内1面だけが歪んでいるのが確認出来たんだけど、こんな事ってあるのかな?まだ、組み上げスキルが足りないみたい。

で、パーツのイメージ寸法が間違っていたようで、Z軸関連は外側配置に決定。

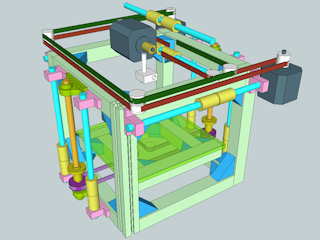

|

一応、6面の歪みは取れましたが、チャンと計測していないので、ゲージで確認する予定。

|

(2017/05/16)

今回の注文でのエラー品として、先ずリードスクリューの納品違いがあった。二本頼んでいたのだが、一本は真鍮ナットが通してあったけど、もう一本は外れたままだった。で、ナットを通そうとしたのだが入っていかない。ナットが通っている側に入れてみると素直に入る。よくよく確認すると五条ネジだった。本来は四条ネジじゃないといけない。見た目だけで送りつけてくる所は中華品質。それ以外にも中華圏から送られてくるものは品質に問題ありあり。大量に仕入れて選別する作業が必要になるね。

(2017/05/26)

本日、ようやくプーリ関係が届いたが、注文でのエラー品として残念ながら一点袋に記載の品番と異なるプーリが入っていた。歯なしが歯有りになっている。やっぱり、必要数ギリギリで注文するのはリスクがあり過ぎるね、失敗続き。あと、プーリ内のベアリングの動きがイマイチ。

(2017/05/29)

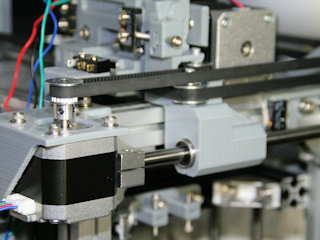

現状の組み上がり状態。樹脂パーツのデザインが確定したものから出力して組み上げているけど、まだまだ完成には時間が掛かりそう。

|

(2017/05/30)

本日、ベッドの取り付けを行ったのだが、リードスクリューのバックラッシュはかなりありそうだね。小生の感覚でもガタが感じられるのだから、造形への悪影響は計り知れない。バックラッシュ防止策を講じて置けばよかったかな。ベッドの下に錘かバネかで付加をかけておくべきか?

(2017/06/01)

本日、ベースになる造形パーツの出力を終え、組み上げてみたが、見込み違いの設計で稼働範囲が著しく狭くなってしまっていた。造形部品の設計の変更が必要な状況。まあ、動作確認位は出来そうな状況ではある。

|

(2017/06/03)

本造形装置の造形範囲は余力を残して、90x70x90mm(XYZ)となる。エクストルーダの配置ミスと造形パーツの設計ミスとで、そのままだとXが20mmほど少なくなるところであった。修正後でも造形範囲はあまり取れなかったが、フレームサイズ(200x200x180mm)を先に決めていたので、こんなところ。

ホーデン化とブッシュを短めの物に変更すれば、もう少し造形範囲が広がるが、とりあえず現状の仕様で進める。因みに、ブッシュは短めの物を各シャフトに二個使いで45度だけずらして取り付け、八方向での支持を目論んでいる。意味がないかもしれないけどね。

エクストルーダには400ステップのステッパーとDRV8825の1/32マイクロステップでまかなうことにした。それ以外は、200ステップのステッパーとA4988の1/16マイクロステップでまかなう。

ドライブギヤはMK7で小嶋技研のピッチ0.5mmの物を取り付ける予定。

XYは見ての通りCoreXY仕様(FABtotumと同じ張り方)で、プーリーはGT2の20歯。Z軸はプーリーの組合せでステッパー一回転で4mmの昇降とし、見ての通り両側から二本で昇降する仕様。

ベッドは両持ちの四本の支持で、片持ちでの設計の難易度(特に強度)を回避した。また、ヒーターは無しでいこうと考えている。取り付けるのはいたって簡単。

制御基板はワンボードのGT2560で、表示はLCD2004を取り付けるが、基本はプリントサーバー経由での制御になるだろう。ファームはMarlinの旧バージョンをCoreXY用に変えて導入予定。そうそう、Hコードも盛り込んでおかなければ!

今のところ入手した部品等で様子見だが、現時点でプーリーやピローブロックベアリングのベアリング入りの動きが良くないので、出来れば国産品に替えたい。

そうそう、まだリミットスイッチの取り付けパーツを造形していないので、取り付け位置を決定してデザインしないとね。一応、XYZのMinとMaxの六点分を用意。

(2017/06/04)

本日、ファームを書き込んだ。最初、動きがXとYと入れ違いであり増減も逆と云う状態。プーリーの動きを観測して、Xのステッパーの回転が逆回りしていることが分ったので、ファームを書き換えて対応出来た。CoreXYとしての動作は正常。まだ、エンドストップが付いていないので、ホームに移動させる事が出来ないが、順調に進んでいる。で、ファームの書き込みで、装置名を"HKMS

Zero"と定義した。

|

残るは、基板へ接続する為の圧着用コネクター類が届けば、ほぼ組み立ては終わりそう。初めてだから全くもって無いものを揃えるだけで時間がかかる。で、今度は調整等に時間を取られるんだろう。

因みに、GRBLの時にもXYZの動作は計算通りだったんだけど、DEFAULT_AXIS_STEPS_PER_UNITの値も計算通りの値でほぼ安定している。ただ、エクストルーダは、まだドライブギヤが届かないので、未確認。

(2017/06/05)

ちょっと勘違いしていたけど、Z軸の昇降も逆だった。ついつい上昇指示でベッドが上昇している事でOKを出していた。今回の場合は、上昇指示で下降しなければならない仕様でした。エクストルーダは指示通りの回転方向。

一応、エンドストップ関連のパーツの造形を終え、マイクロスイッチの取り付けと検出位置調整済み。但し、配線はまだ。

|

圧着コネクターが届いていないので、エンドストップ系をとりあえずブレッドボード経由で配線した。GT2560の配線の接続図の通りにスイッチを配線したんだけど、これだとスイッチOFF時でも検出状態になるが大丈夫なのかと思っていたのだが、案の定、接続に誤りがあり、スイッチON時に検出するようにしないといけない。最初、いくらやっても原点移動が出来なくて焦ってしまったよ。

で、原点への移動も無事出来るようになった。早く圧着コネクターが届かないかな。

まだ、ホットエンドの確認はしていないけど、これでエア造形はテスト出来る状態になったので、ステッパーの動作確認のGコードを走らしてみよう。

エア造形は無事に完走。割と高速動作でもスムーズに動作してくれる。ただ、ホットエンドが追従するかは別問題だけど。

短い時間の所為か、ステッパーやドライバーの発熱は、ホンワカ温い程度だね。まあ、囲いの中に押し込んでいないので熱は逃げ放題だけど、長時間造形時はどうなることやら。

ホットエンドにヒーターとサーミスタを取り付けて温度上昇確認。ファンの配線が出来ていないので低温(50℃)の確認となるが、正常に温度管理できている。PID調整は、ファンの配線が済んでからだね。

PWM_FANが動作しない。ファームの定義ミスかと思ったがどうも違う。なにやらこれも接続図に誤りがありそう。基板のパターンを追いかけるも、指示の一方の端子の接続箇所が見つからない。こっちはダミー端子の模様。

ということで、PWM_FANは動作した。これで、制御基板がらみの小生が欲する最低限の機能の確認がとれた。で、本使用の制御基板にはエクストルーダをもう一つ制御できるんだけど、シングルで使うので必要ないのだが、安全対策として温度管理をもう一つ設けたいと考えている。

試しにどれだけ高速に移動できるか確認したんだけど、F60000でも問題なく動作した。ちょっと信じられない。あと、エンドストップのMAX側を設定しようとしているんだけど、PIN設定ってどうしたら良いんだろうね。XとYは定義があるみたいだけど、ZのPINの定義が未定になっている。で、マイコンのピンで確認したら58ピンに接続されているんだけど、それ以外のMINやMAXのピンが全然定義と異なる位置に接続されている。この辺のピン変換はどこでやっているんだ?混乱中。

(2017/06/06)

ようやく原因が判った。ヘッダで"DISABLE_MAX_ENDSTOPS"が未定義なのだが、"COREXY"が定義の場合"DISABLE_MAX_ENDSTOPS"を定義してしまうので、pin.hで最後に各MAX_PINが全て"-1"にされてしまい、表示がされない状況。対策をして、MAX_PINの検出状況が表示されるようになる。

本日、小嶋技研のドライブギヤが届いた。しかし、MK7のエクストルーダの設計が未着手のため、まだエクストルーダの押出し量の調整は先。で、今はベッド回りの取り付けパーツを造形中。これが終わったら基板関連の本体取り付けパーツを造形する予定。

(2017/04/27)

意図していない状態が発生してしまうようであれば、そもそもその状態にならないような処置や正式な状態を認識させる処置が必要になるだろう。

自由に動く状態では、何かのタイミングで不正な状態になる事が考えられるので、抑制の処置が必要になる。

(2017/04/26)

ここ最近、パーソナル向けの光造形装置のラインナップが目白押しなんだけど、何か起爆剤になるような事があったのかね。更に、価格もかなり安いものもお目見えだね。どう考えても、資金調達のネタのような気がするのだけれど。

まあ、活気が出る事はやぶさかではないし、より高精細な造形環境が個人に広がる事で、色々な可能性を引き出す環境が整い始めている状況なのだろう。

で、単純に比較する訳には行かないのだが、現状のパーソナルな光造形装置とFDM(FFF)装置において、その造形でのXY平面の分解能と最小サイズの表現に相当するスポット径やノズル径はどんな状況かというと、光造形のXY平面の分解能は概ね0.1mm前後でスポット径が0.1mm前後、FDMのXY平面の分解能が概ね0.01mm前後でノズル径が0.4mm前後となっている。無論、より高性能な装置では、この数値を更に下回る高い能力を示すものもあるだろうけどね。

このように、現状ではXY平面での表現力としての分解能の面ではFDMが勝り、最小サイズの表現では光造形が勝るという状況だろう。

FDMの場合、ノズル径がφ0.2mmやφ0.15mmの物を利用できる状況なので、造形時間は掛かるもののより詳細な造形を期待できる要素はまだある。しかし、造形時間の増大は無視できないだろうね。

逆に、時間は掛かっても良いのであれば、XYの駆動系はFDMと同様にしてレーザーを照射する方式の光造形装置であれば、表現力が高い物が得られると考えるのだけど...。引き下げ式の光造形装置でこの手の物があったが気がするが、製品としてはあまり見かけないね。

(2017/04/27)

引き下げ式じゃなくて、引き上げ式でもXYの駆動系はFDMと同様にしてレーザーを照射する方式は実現出来そうだよね。廉価版的扱いにはなるかもしれないが、造形品質は案外良質かもね。

高性能なガルバノメータなら高い分解能が得られるだろうけど、制御マイコンも相当高性能にしないとならないだろうし、価格も相当高くつくだろうから、パーソナル用途での価格帯ではなかなか搭載されるとは思えないんだよね。そもそもビジネスモデルとして成立するだけの規模でもないしね。

安価な制御としては、電子銃(ブラウン管)を利用する方法があると思うんだけど、あまりにも古すぎるかな?

(2017/07/23)

なんかクラウドファンディングが終了してからそのモノを批判する後出しの書き込みって、結局あまり意味がないよね。出来る事なら事前に賛否を考慮できる情報源としての提供を模索してもらいたいものだ。

まあ、騙されるかそうでないかは定かではないにしても、もう少し正しく選択を行える知恵を付けるべきなとこがあると思うんだよね。

(2017/04/25)

FDM(FFF)方式の造形装置で仕上がる造形物を評価する場合、品質という言葉を用いる時には、明らかに前提条件が同一である場合に利用すべきだろうね。

φ0.4mmのノズルを利用して造形できた物の品質と、φ0.2mmのノズルを利用して造形できた物の品質を同一の尺度で比較するのは誤った印象を与えやすいと考える。そもそも、それぞれで得られる結果は異なる訳だし、各々のメリットやディメリットがあるから、適材適所的に使い分けするべきなのだろう。

小生の場合、大物の造形よりも小物の造形が多いし、その小物でもディテールが欲しいので、結果として小径ノズルを多用する事になっているので、その条件下での造形結果として評価してもらいたい。でも、まだまだ満足できるレベルではないけどね。

サンプルで造形したものに造形時の諸条件としてノズル径を記載しているのは、そもそも異なる結果が得られる事を意識してもらいたいからだ。

(2017/04/25)

FDM(FFF)方式の造形での積層において、各積層間の結合はどの様になっているだろうか。

先ずは積層の順序としてベッド(プラットフォーム)との結合になるのだが、これは過去にも色々と書いているのでそれらを参照してもらうとして、積層済みの土台となる事前の吐出樹脂とその上に新たに吐出される溶融された樹脂との間には、次のような結合が考えられるだろう。

この中で、嵌め合いを考えてみたいのだが、この結合には、事前の土台となる部分にある程度の荒さの凹凸が必要であり、その凹凸と結び付けるだけの積み上げる側の溶融時の粘度と冷める時の収縮によっての嵌め合いの成立が必要になる。

特にこの結合を意識するのは、ABSでの造形だろう。造形の条件によっては反りによる割れが見られるのだが、この嵌め合いと破壊強度に勝る反りの応力が発生して割れるものと考える。また、造形物の積層間に刃先を当てると、竹を割ったように分割できる事もある。

割れは積層ピッチを大きくとった場合に顕著に現れるのだが、結合部分の接触面積が減ることでの嵌め合いに利用できる面積が十分に取れない事が原因の一つだろう。また、冷却のしすぎや溶融温度が低い場合にも割れが出るが、これは吐出済みの土台の面の凹凸の形成に抑制があったり、その上に吐出する樹脂が凹凸に馴染む前に冷えて嵌め合いが成立しない事等が考えられる。

まあ、直接観察して実証したものではないが、感覚的にはこの様な結合での現象を想像してしまうのである。拡大してミクロレベルで見れば大抵の物はツルツルの表面ではなく、かなり荒れた表面を持っているもの。

(2017/04/25)

ようやくだが、Z-Suite V1.10で他社のフィラメントを利用出来る処置が加わった様である。別途、溶融温度帯とベッドの温度の自由度が図られたようだ。

後は、小径ノズルの対応だろうね。大径の方は純正ノズルがあるから時間の問題だろうが、何時になることやら。

やっぱり、Z-Codeの開放が必要じゃないのかね!?

まあ、純正を利用する事が最も安定して造形出来ると自負しているのなら、なにも気にする必要は無い筈なのだが。

やっぱり、装置の売上げの方が重要だと考えだしたのかな?

残るは、G-Code生成タイプのZ-Suiteの販売だろうね。明確に造形レベルが異なるのなら、スライサーも収益の要になる!?

何かがおかしい? / Z-SUITEの汎用化と販売は可能か? / 小物より大物

(2017/05/07)

なんか色々と検索してみたところ、g2zというGcodeをZcodeに変換するプログラムがあるようだ。

Zortraxの動作に合わせられるようにスライスされたGcodeを利用する事が出来るようなので、Z-Suiteに縛られる事はない模様。

(2017/05/08)

Zortrax用の小径ノズルを用意できれば、g2zを使って微細造形が可能になるかも。但し、Z-Suiteの最適化の恩恵は得られないから、どんな造形物が得られるのかは、実際にやってみないことにはね。誰かやってくれないかな〜。(他力本願!)

(2017/04/10)

小生も無頓着で独自の方言を用いて表現している事が多々あるんだけど、小生以外にも形容が独自なところがあるね。色々な業種の方々がいるから、その方面では通用するのだろうけど、ピンとこない用語もちらほらと。まあ、小生の場合は無知の為、あえて分りづらい形容表現を用いてしまうのが殆どなんだが。

そんな訳で、忙しいとは思うのだが、出来ることなら長期書き込みが停滞しているサイトに用語説明の紹介をしてもらいたいね。

個別には対応しているみたいだけど、そろそろなんかまとめた書き込みもあった方が良い気がする。

(2017/04/08)

『エレメンタリー』のシーズン2の1話目で、3Dプリンターで造形した樹脂銃を用いた犯罪があるんだけど、凶器の銃をアセトンで溶かすという証拠隠滅は良いのだが、撃針の釘を隠す処置の間抜けさはちょっと変だし、薬莢はどうしたんだろうってね。まあ、犯罪の証拠を見つけ出す伏線にあれやこれやいってもしょうがないんだけど、そもそも、事前の釘を抜く必要性と抜いた釘はどうしたのかとか、普通は打ち付ける釘の位置は同じにするから、お面の高さが著しく異なる様な事もないだろうとかね。

それにしても、最初は改造の銃弾を利用して射撃に成功したものの、次は無改造の銃弾で暴発するって所は、現実的なのかなって?

再確認するのに、見直したのでした。

因みに、ここで利用されたとされる3DプリンターはCubeXでしたね。

(2017/04/06)

本日は、夕方辺りから雨が降るということで、晴れている内にタイヤ交換しました。除雪道具も片付けました。

それにしても暖かくなりましたね。

(2017/04/05)

ABS樹脂のフィラメントについてはPLA樹脂のフィラメント同様、多くのメーカー製のモノを吟味しているわけではないので一概に違いを述べられないのだが、小生の好みとしては、とにかく造形において表現力が高いモノを望んでしまう。装置の動作に追従し、しっかりとしたエッジが表現できるモノである。

基本的にABS樹脂での造形では、反りや割れ問題を克服できる範囲であれば、冷却等を利用することでよりメリハリがでる。また、その後の加工処理も都合が良い場合が多いだろう。

まあ、使用者や装置によっては利用を敬遠する(苦手)な事もあるようだが、目的に合わせた選択が必要だろうね。

そうそう、Z-ABSやZ-ULTRATを試したんだけど、さほどメリットを感じなかったが、より高温溶融側での造形で特徴を発揮するのかな?小生には無縁な感じがする。

(2017/04/06)

サポート材が必要な造形物をZ-ABSとZ-ULTRATで造形してみた。装置はC170改でノズル径は0.2mmを使用している。

Z-ABSは別にして、Z-ULTRATは反りも抑えられていて仕上がりは良さそうなんだけど、価格を考えると...。

|

(2017/04/05)

パーソナルなFDM(FFF)方式の造形装置のその殆どは、数値制御(NC)のロボットである。人が制御値を入力するのではなく、コンピュータを利用したものであり、簡易的なCNCである。ただ、その様な装置ではあるが、使用する材料や装置特有の制御範囲があるとかファームウェアでの制限があるとかの縛りはあるものの、その制限の範囲内であれば動作は指定した通りに描く筈である。しかし、殆どの装置にはフィードバックの能力を備えておらず、動作位置の保証が無いものであり、ズレたらズレっぱなしになるお粗末なものだ。

そのようなこともあり、動作範囲の制限を考慮して生成されたコードを用いて動作させたとしても指定した通りに動作するとは限らず、必ずしも目的とする結果を伴わない事がある。所謂、造形の失敗である。

この造形の失敗には、設計の誤りや無謀なものであったり、材料の選定や工程の誤り、配慮不足等が挙げられる。また、工程を組み立てる能力の不足もあるだろう。つまり、造形対象のデザインや使用するフィラメント、スライサーやその設定に相当する事になる。まあ、あくまで数値化された動作になるので、その制御能力に大きく依存することにはなるのだが。

尚、基本がCNCであるので構造上の制約はあるものの、使用する工具を換えて動作させる事は可能であろうから、様々な工作機器に化けるモノではある。