|

|

Hight knack for making sysytem Zero

日本語で『ヒコミス レイ』

2017/06/15作成開始

|

|

自作機に関しては、今回が初めての挑戦になる。これまでに蓄積した知識と周辺の環境状況とを踏まえて、今の小生にどれだけの装置を作り上げられる能力があるかを確かめる意味もある。

さて、どの様なものが出来上がる事になるのか。そして、何らかの役に立てば幸いである。

さて、何故自作を試みようかと意識変更したかと云うと、何より小生が欲する性能を持つ造形装置が身近に無いというジレンマからである。小型(造形範囲が狭くても良い)で精細な造形ができて使用材料が安価で、当然装置自体もある程度手に入れやすい価格帯のモノを望んでいるのである。で、何時まで待ってもその様な装置が出現しない訳なので、『無いなら作れ』的に、自作へ切り替えたのである。

当然ながら装置を作るのが目的ではなく、その装置を利用して詳細な造形物を得て活用するのが目的である。基本的に小生にとっては道具だからね。

今までは、既存の装置をなんとかしようと画策していたのだが、必要以上に装置が大きいし魔改造するつもりもないので限界を感じていた訳である。

因みにどの様な不満があったかというと、当初の導入時の選択が間違っていたという落ちは無しにして、既存の装置の画策後でも尚不満な点は次のようなものである。

| 装置 | 状況 | 問題点として課題にしている不満点 | 解決策の例 |

|---|---|---|---|

| CubeX Trio | 問題点 造形挑戦 サンプル |

ネットに繋がらない。造形中への制御変更は、溶融温度程度しか出来ない。 | そもそも制御基板を替えるのが得策。 |

| SCOOVO C170 | 問題点 改善例 サンプル 改サンプル |

積層間が不揃い。 | Z軸の昇降用のネジ部品を抜本変更する必要がある。 |

| 造形速度を上げると、筐体の一部が共鳴して唸る。 | 補強や形状変更の処置が必要。 | ||

| FABtotum | 問題点 造形サンプル |

造形中へのマニュアル制御は全く出来ない。一時停止も出来ない。 | これはCOLIBRIで改善している模様。 |

| 取り付けノズルが汎用的ではない。ネジがM5である。よって、市販のノズルの利用が困難。 | M6を取り付けられるヒートブロックに交換すれば対応可能。 | ||

| 動作音が五月蝿い。特にファンが五月蝿い。 | 清音の物に交換が必要。 | ||

| 保有装置で唯一ボーデン供給で、吐出に難点がある。 | ダイレクトタイプのエクストルーダが出る模様。 |

また、どの装置も小生が造形する物の対象からすれば造形範囲が広すぎるのである。まあ、広いから小さいものでも大丈夫なのだがちょっと無駄が多い。

つまるところ、ネットから操作できる事が大前提で、積層が安定し、造形速度を上げても我慢ができるほど喧しくなく、小型で造形範囲がある程度あれば良いReprapベースの造形装置と云う事になる。

上記の様な不満を解消する装置として、次の様な条件を課した。

上記の条件に見合うように、能力重視でありながら低コストで必要最小限となるパーツの構成要素を考えた。

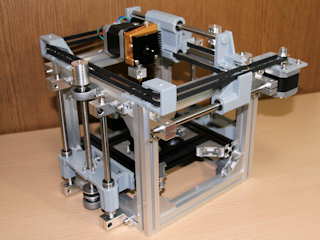

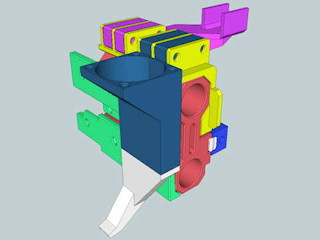

CAD上でイメージとしての設計を行ったのだが、現実にモノを組み上げる場合には必ず基準を設ける必要がある。

今回は定盤を手に入れて、これを基礎としての基準とした組み上げを行うことにした。

基準となる物がチャンとしていないと、結構歪んだモノを組み上げてしまうものである。

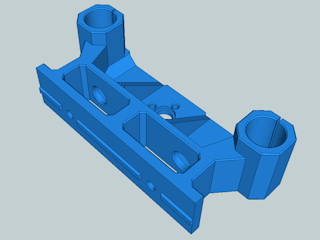

当初の発想ではフレーム内側にZ軸の昇降軸を配置しようとしていたのだが、届いたパーツとの兼ね合いで、フレームの外側に配置する事になった。

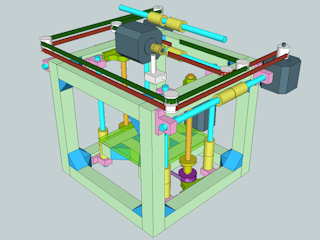

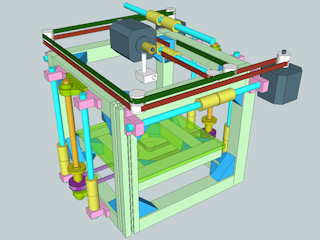

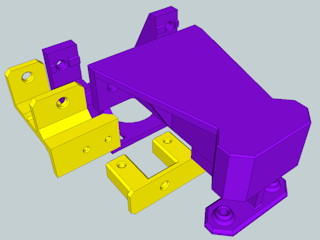

| 当初の発想 | 変更後 |

|---|---|

|

|

フレーム関係はモノタロウに切断済みの物を注文して、届いたものを確認してから実際に組んでみたのだが、当初、定盤上で確認すると一面だけ歪みがあるガタを感じる状態で、これをどうにかして六面全ての歪みを取る状態へと試行錯誤し、ようやく良好な状態となる。

|

組み上げたフレームは、ゲージ等で計測して自前での測定としては問題ないレベルとした。この辺りは、ちょっといい加減かもしれない。

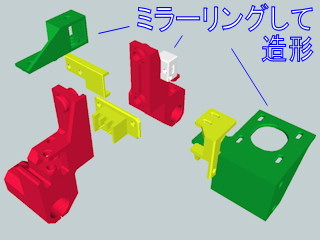

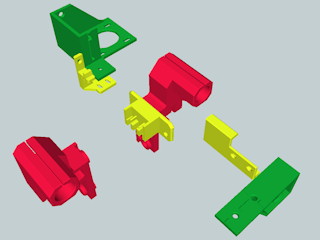

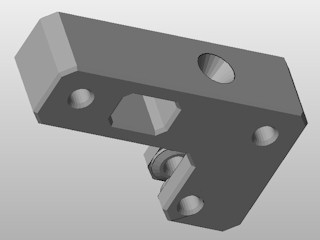

吟味しながらではあるが、設計完了したパーツを造形し順次取り付ける作業となる。

|

ベッドの取り付けを行ったのだが、リードスクリューのバックラッシュはかなりありそうだ。小生の感覚でもガタが感じられるのだから、造形への悪影響は計り知れない。バックラッシュ防止策を講じて置けばよかったかな。ベッドの下に錘かバネかで負荷をかけておくべきかもしれない。この辺りは実際に造形して確認する必要がある。

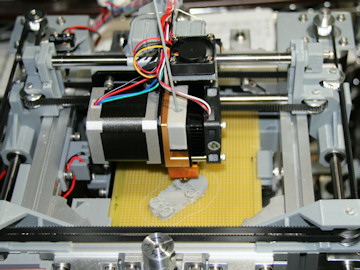

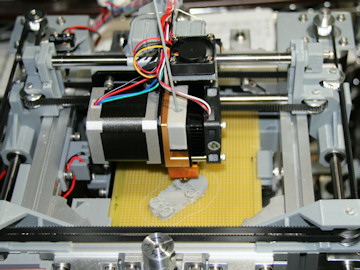

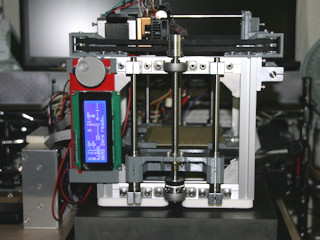

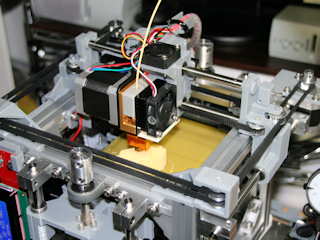

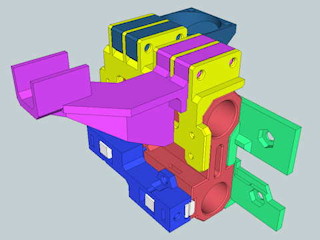

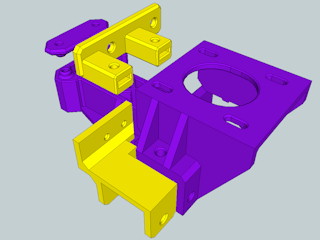

ベースになる造形パーツの出力を終え、組み上げてみた。

|

動作確認位は出来そうな状況ではある。

本造形装置の造形範囲は余力を残して、90x70x90mm(XYZ)となる。

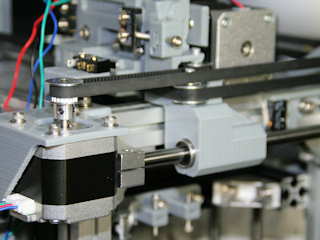

プーリーやピローブロックベアリングのベアリング入りの動きが良くないので、出来れば国産品に替えたいと感じた。

ファームを書き込んでみたのだが、最初、動きがXとYと入れ違いであり増減も逆と云う状態。プーリーの動きを観測して、Xのステッパーの回転が逆回りしていることが分ったので、ファームを書き換えて対応出来た。CoreXYとしての動作は正常。まだ、エンドストップが付いていないので、ホームに移動させる事が出来ないが、順調に進んでいる。で、ファームの書き込みで、装置名を"HKMS Zero"と定義した。

|

エンドストップ関連のパーツの造形を終え、マイクロスイッチの取り付けと検出位置調整済み。但し、配線はまだの状況。

|

ホットエンドの確認はしていないが、これでエア造形はテスト出来る状態になったので、ステッパーの動作確認のGコードを走らしてみる。

エア造形は無事に完走。割と高速動作でもスムーズに動作してくれている。ただ、ホットエンドが追従するかは別問題だろう。

短い時間の所為か、ステッパーやドライバーの発熱は、ホンワカ温い程度だ。まあ、囲いの中に押し込んでいないので熱は逃げ放題だけど、長時間造形時はどうなることやら。

ホットエンドにヒーターとサーミスタを取り付けて温度上昇確認。ファンの配線が出来ていないので低温(50℃)の確認となるが、正常に温度管理できている。PID調整は、ファンの配線が済んでからだ。

PWM_FANを確認するも動作しない。ファームの定義ミスかと思ったがどうも違う。なにやらこれも接続図に誤りがある。基板のパターンを追いかけるも、指示の一方の端子の接続箇所が見つからない。こっちはダミー端子の模様。

ということで、PWM_FANは動作した。これで、制御基板がらみの小生が欲する最低限の機能の確認がとれた。で、本使用の制御基板にはエクストルーダをもう一つ制御できるんだけど、シングルで使うので必要ないのだが、安全対策として温度管理をもう一つ設けたいと考えている。

試しにどれだけ高速に移動できるか確認したのだが、F60000でも問題なく動作した。ちょっと信じられない。あと、エンドストップのMAX側を設定しようとしているのだが、PIN設定がわからない。XとYは定義があるが、ZのPINの定義が未定になっている。で、マイコンのピンで確認したら58ピンに接続されているが、それ以外のMINやMAXのピンが全然定義と異なる位置に接続されている。この辺のピン変換はどこでやっているのかこの時点では不明であった。

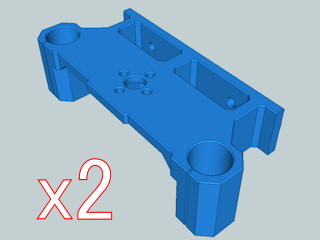

小嶋技研のドライブギヤが届き取り付けるも、MK7のエクストルーダの設計が未着手のため、まだエクストルーダの押出し量の調整は後回し。先にベッド回りの取り付けパーツを造形する。その後、基板関連の本体取り付けパーツを造形する。

ようやくベッドのパーツを取り付け。CADである程度干渉を確認していたのだが、勘違いと実物の形状を取り込んでいない事等で、取り付けてみたら他のフレームに衝突していたり、原点移動でノズルが衝突したりと間抜けな状況となった。

|

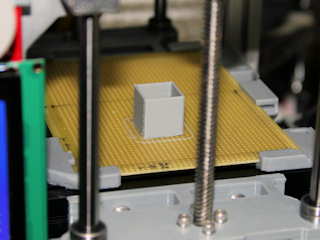

プレートはガラエポの基板を使用。手前の下半分位しか造形範囲が無いんだけど、一応、全面サイズ。右側からスライドさせて固定する様にした。 画像では、フレームごと取り外した状態。このフレームも本体にスライドさせて取り付ける事ができる。 多分、基板のままの状態では貼り付きが悪いと思うので、ポリカ防犯シートでも下半分に貼り付けておく。基板を回転したら、シート無しの状態にも出来る様にとの考慮。 |

|

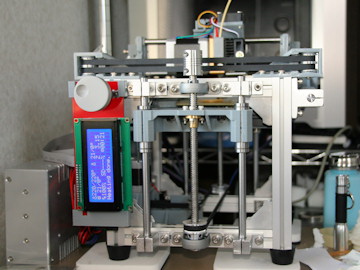

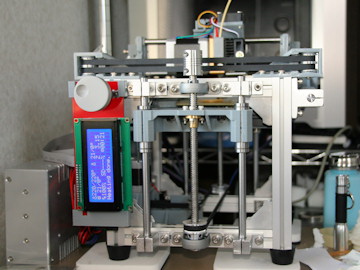

現状、こんな感じ。 本体の構成の縛りで、LCDは変則的な取り付け。 残るは、エクストルーダと圧着端子。 ワーク冷却用のダクトが抜けてた。 |

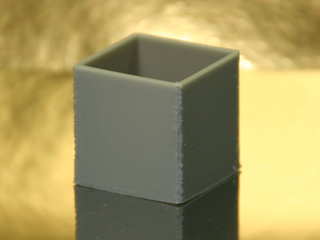

エクストルーダのパーツが造形出来たので取り付けて調整。まだ未完成だが現状での造形テストを行ってみる。使用材料はZ-ABSクールグレイ。

|

|

| ブリム無しだから、ちょっと定着が剥がれて反ってる。 積層は良い感じ。 |

|

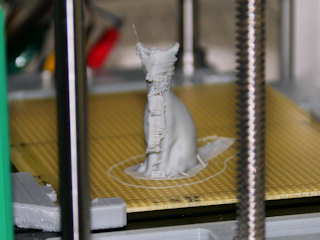

で、結構造形出来そうなので、仮の定義での最高速度で造形したみた。

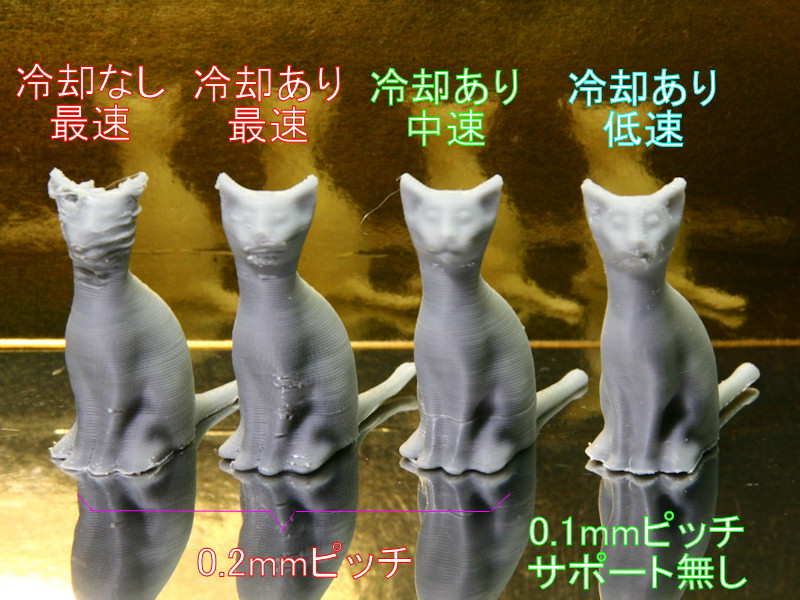

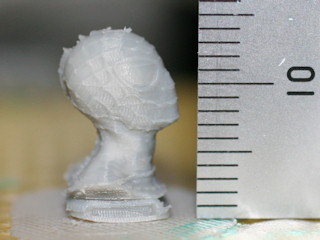

ノズル径はφ0.3mm、サイズは100%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.2mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却なし、フィラメントはZ-ABSクールグレイ。

http://www.thingiverse.com/thing:30411

|

|

|

|

|

造形時間24分、2.1g(+0.2BS) Travel: 200mm/s, Perim:65mm/s, Loops:72mm/s, Solid:72mm/s, Sparse:75mm/s Travel以外は、クーリング時は速度が遅くなる。 まだ、ワークの冷却ファンが付いていないので、頭部は残念な結果だが、積層の乱れは比較的少ない。 |

まだ調整が必要だが、組み上げた状態でもまあまあな出来。

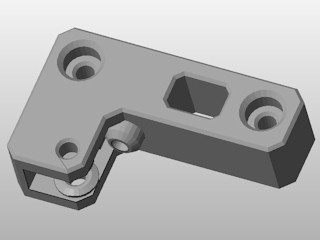

今回の自作で唯一ノウハウ(設定値)が無かったのが、エクストルーダのガイドローラの取り付け距離である。まあ、バネを使って位置を可変にするという一般的な方法なら既製品で十分なのだが、今回の装置も固定する方式にしたのだが、ドライブギヤに対してガイドローラ(ベアリング)をどの程度のクリアランスで配置すべきかに関して経験がなかった。試作としては二度目でOK品が造形出来たので、この配置関係を今後利用する事ができる状況となる。

あと、ちょっと気になったのだが、DRV8825のドライブ時の高周波の鳴りがあるがこんなもんなのか。A4988のドライブ時はさして気にならない。

届いた圧着コネクターキットは、2Pと4Pが使えたけど3Pは基板に取り付けられないものだった。というより基板の方が変則的なコネクタだった。で、以前に購入していた3Dプリンターキットのワイヤー類があったので、暫定的に取り付ける手段で接続回りを片付けた。そして、冷却ファンダクトも設計完了して造形し取り付けた。

色々と造形してみて状況確認。先ずは粗出し。そして、追い込み。

まだ調整があるかもしれなので、本体に足は付けていない。

|

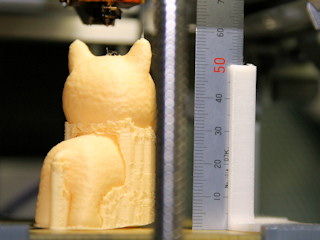

| 冷却ファンが小型で非力なのと、ファンの位置とダクトの排出口まで距離があるので、高速時には冷却が間に合っていない模様。 0.1mmピッチの確認をしようとしたんだけど、サポート付けずに造形してしまって、見た目が悪くなっている。 |

|

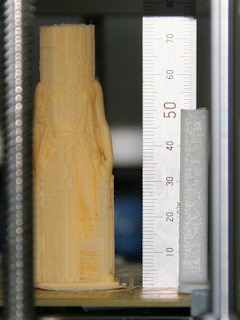

| 0.1mmピッチの積層状況。 リードスクリューを使っている限りは、これ以上は期待出来ないかも。 |

ちょっとワークの大き目のモノを造形してみたのだが、ABSだから保温が必要かもしれない。ヒートベッドは無しでも定着にはサイズ的にブリムで賄えるのだが、積層割れは出てしまう様なので本体内を囲う処置が必要にな可能性がある。まあ、予測はしていたのだが、どんな処置をするべきか。

囲いを考える前にバレル冷却のファンの風が下にも漏れているので、先ずは例の如く下への風の防止対策を施して様子見をする。因みに、今回の装置はとても静かである。時たま回る電源のファンの方が五月蝿い。

積層割れは、風漏れ防止策とヒーターのPIDの詰で解決できた。とりあえず囲いは後回しとする。

後、気になるのが積層の縦縞(モアレ)模様である。やっぱりDRV8825のマイクロステップの所為なのか?マイクロステップが半減するけどA4988に換えるべきか?

今回の装置用のスライス設定に関して、基本的に余計な小細工無しの素直な設定でいけそうである。今までの装置が曲者って事だろう。

M500を使ってEEPROMへ値を保存しようとしたのだが出来なかったのでMarlinのソースをみると、有効にするにはコメントを外す必要があった。ファーム焼き直して解決。

動作音なのだが、iPadのFFTのアプリで計測を試みたが、装置から50cm位の位置で通常動作状態で55dB、電源ファン動作状態で58dBを観測したのだが、どんなレベルなのだろう。ただ、16kH以上の音が高く出ているので、聴こえていない騒音もありそうである。

|

| 昨日のサポート無しと本日のサポート有りの造形サンプル。 大分良くなってきた。 |

|

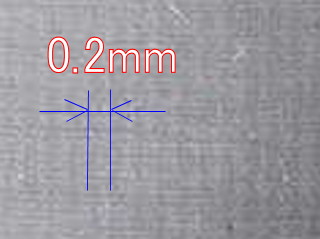

| 積層のムラは大分良くなっているが、縦縞はより協調してきた感じがする。 この縦縞の間隔だけど、スケールルーペで計測した感じだと0.2mm間隔なんで、エクストルーダのステップ設定388に相当する制御間隔になるのでどうしようもない。 ちょっと正直に出ている結果。  |

自作機だけど、俄かにはFABtotum改越えの造形レベルには達しない。現状は0.1mmピッチレベルでC170改を越えたかな程度。まだまだ先が長い。でも、潜在能力は高そうだから、その能力を引き出すべきであろう。

|

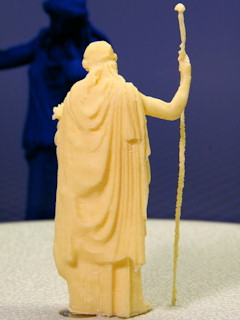

ノズル径はφ0.3mm、サイズは100%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.1mm、中味20%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

https://www.thingiverse.com/thing:2334419

|

|

|

|

|

|

|

造形時間:5時間33分、7.4g(+3.5gSB)、簡易サポート除去状態。 |

そろそろ安定してきたので、ノズル径をより小径のモノに換えてみる。

装置をとりあえず定位置に設置し、Repeter-Serverで接続できるよう登録を行った。これで、ネット環境からでも操作可能になる。

確認時に自作機へ取り付けていたφ0.3mmのノズルから、自作φ0.2mmノズルに交換してテスト開始する。特に吐出は問題無さそう。テスト造形を試みる。これが旨く行けば、次は本命のE3Dφ0.15mmノズル。

一応、造形は順調に進む。ところで、φ0.15mmノズルを活用している方々はどれ位存在するんだろう?因みに、自作φ0.2mmノズルを使用するのは今回が初めてである。試そうと考えた矢先にE3Dφ0.15mmノズルが販売された為、優先順位が変わってしまっていた。

今回、エクストルーダ2とベッド用のサーミスタが遊んでいる状態なので、温度観測としてステッパーとドライバーの発熱状況を観測してみたが、XYZのステッパーはおよそ31℃程度でエクストルーダは35℃、XYZのドライバーは35℃程度でエクストルーダは45℃程度であった。特にクーリングファンやヒートシンクを取り付けていなくても問題無さそうだけど、ドライバー関係には念のためヒートシンクを取り付けておく。

ノズル径はφ0.2mm、サイズは40%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.1mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

https://www.thingiverse.com/thing:2374556

|

|

|

|

| 造形時間:4時間50分、4.5g(+3.0gSB)、簡易サポート除去状態。 サポート除去時に右腕を折ってしまって接着。 |

|

早とちりかもしれないが、FABtotum改越えしたのではないかと...。で、間違いなくC170改は越えている!

さて、色々と盲点を探られているんだろう。所詮、自作なんで色々と痛いところはあるだろう。そういや、PWM駆動できるヒーター用が二つ余っている状態なので何か活用方法考えるべきだろう。

12時間位掛かる造形を行ったのだが、ステッパーやドライバーの発熱は事前の測定結果程度で推移した。ドライバーにヒートシンクを取り付けたので、上昇温度は5℃ほど低い値である。

感覚的なことなのだが、実に素直な造形動作である。当然ながらスライス設定通りに動作して挙動も怪しくない。本来の造形装置はこうでなければならないんだろう。小生の導入装置は、何か無理して動かしている感じがするものばかりだった。

ノズル径はφ0.2mm、サイズは50%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.1mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。45度仰向けにして造形。

https://www.thingiverse.com/thing:2378873

|

|

| 造形時間:10時間26分、6.8g(+8.2gSB)、簡易サポート除去状態。 造形で一部喪失あり。また、サポート除去時に一部を喪失、両足と右手のワザモノを折ってしまって接着。 |

|

本命のE3Dφ0.15mmノズルに交換してテスト開始する。特に吐出は問題無さそう。一応、造形も順調である。

ノズル径はE3Dφ0.15mm、サイズは50%、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.08mm、中味16.7%、サポートなし、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

http://www.thingiverse.com/thing:1576163 (※Netfabb standard 2017を使用し、シェルを一つに統一化処理している。)

|

|

|

| 造形時間:2時間13分、2.1g(+0.1gB)、簡易サポート除去状態。 冷却ファンの能力が低い為、オーバーハング部分のダレが見られる。ファンはより強力なモノに変更が必要。 積層に関しては、乱れがなくて良好。 |

一応、自作機製作としては一区切りつける状況となる。後は細かな確認や追い込みなど、ちょっとした調整が必要ではあろうが、当初の目論みは達成でき、造形装置として実用範囲のものと判断している。

今後、造形確認を続けてより良い物にしていこうと考えている。

ノズル径はE3Dφ0.15mm、サイズは500%下部カット、スライサーはKISSlicer(V1.5r)でRepetier-Host経由、造形ピッチ0.08mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

http://www.thingiverse.com/thing:105551

|

|

|

|

|

|

| 造形時間:5時間9分、3..4g(+3.0gSB)、簡易サポート除去状態。 造形中にクーリングファンを確認したら、回転していない状況があり回転を途中で上げている。で、顎から下のオーバーハング等の出来が悪いのは冷却不足によるもの。 |

|

明確に定まっている所と希望的観測値が織り混ぜられているので、参考値程度に留めてほしい。

| 項目 | 仕様 | 備考 |

|---|---|---|

| 造形可能範囲 | 90x70x90mm(XYZ) | 余力として100x75x95mm |

| XY方向最小移動単位 | 0.0125mm(80) | 200ステップ、1/16マイクロステップ(A4988) GT2 20歯のプーリー使用 |

| Z方向最小移動単位 | 0.00125mm(800) | 200ステップ、1/16マイクロステップ(A4988)、プーリー比x2、T8のリードスクリュウ(四条) |

| E方向最小移動単位 | 0.00258mm(388) | 400ステップ、1/32マイクロステップ(DRV8825)、MK7ドライブギヤ |

| 0.00163mm(614) | 400ステップ、1/32マイクロステップ(DRV8825)、MK8ドライブギヤ | |

| XY方向駆動精度 | 0.05mm±0.0125mm | 小生の理論上 |

| Z方向駆動精度 | 0.005mm±0.00125mm | 小生の理論上 |

| E方向駆動精度 | 0.010mm±0.00258mm | MK7ドライブギヤ |

| 0.007mm±0.00163mm | MK8ドライブギヤ | |

| ノズル径 | φ0.15mm(E3D) | M6のノズルなら径の選択は自由 |

| 造形速度 | 最大75mm/s | もっと出せるかも |

| トラベル速度 | 最大1000mm/s | 60mm/s位が安心して造形に利用出来る |

| 溶融温度 | 最大250℃ | オールメタル製のバレルならまだいけるかも |

| 最小積層ピッチ | 0.005mm | まだ造形未確認だけど、多分いける |

| 項目 | 仕様 | 備考 |

|---|---|---|

| 造形可能範囲 | 90x70x90mm(XYZ) | 余力として100x75x95mm |

| XY方向最小移動単位 | 0.00625mm(160) | 200ステップ、1/32マイクロステップ(DRV8825) GT2 20歯のプーリー使用 |

| Z方向最小移動単位 | 0.00125mm(800) | 200ステップ、1/16マイクロステップ(A4988)、プーリー比x2、T8のリードスクリュウ(四条) |

| E方向最小移動単位 | 0.000644mm(1552) | 400ステップ、1/128マイクロステップ(STspin220)、MK7ドライブギヤ |

| 0.000407mm(2456) | 400ステップ、1/128マイクロステップ(STspin220)、MK8ドライブギヤ | |

| XY方向駆動精度 | 0.025mm±0.00625mm | 小生の理論上 |

| Z方向駆動精度 | 0.005mm±0.00125mm | 小生の理論上 |

| E方向駆動精度 | 0.0026mm±0.000644mm | MK7ドライブギヤ |

| 0.0016mm±0.000407mm | MK8ドライブギヤ | |

| ノズル径 | φ0.15mm(E3D) | M6のノズルなら径の選択は自由 |

| 造形速度 | 最大75mm/s | もっと出せるかも |

| トラベル速度 | 最大1000mm/s | 60mm/s位が安心して造形に利用出来る |

| 溶融温度 | 最大250℃ | オールメタル製のバレルならまだいけるかも |

| 最小積層ピッチ | 0.005mm | まだ造形未確認だけど、多分いける |

| 項目 | 仕様 | 備考 |

|---|---|---|

| 造形可能範囲 | 95x75x95mm(XYZ) | 余力として98x78x98mm |

| 項目 | 仕様 | 備考 |

|---|---|---|

| 造形可能範囲 | 95x75x95mm(XYZ) | 余力として98x78x98mm |

| XY方向最小移動単位 | 0.00625mm(160) | 200ステップ、1/32マイクロステップ(DRV8825) GT2 20歯のプーリー使用 (2019/03/26) ドライバーをLV8729に変更 (2019/03/27) 元に戻す |

| Z方向最小移動単位 | 0.00125mm(800) | 200ステップ、1/16マイクロステップ(A4988)、プーリー比x2、T8のリードスクリュウ(四条) |

| E方向最小移動単位 | 0.000322mm(3104) | 400ステップ、1/256マイクロステップ(STspin220)、MK7ドライブギヤ ノズルφ0.15mmで積層ピッチ0.05mmの時、吐出分解能が0.10mm (2019/03/26) ドライバーをST820に変更 |

| 0.000204mm(4912) | 400ステップ、1/256マイクロステップ(STspin220)、MK8ドライブギヤ ノズルφ0.15mmで積層ピッチ0.05mmの時、吐出分解能が0.07mm (2019/03/26) ドライバーをST820に変更 |

|

| XY方向駆動精度 | 0.025mm±0.00625mm | 小生の理論上 |

| Z方向駆動精度 | 0.005mm±0.00125mm | 小生の理論上 |

| E方向駆動精度 | 0.0013mm±0.000322mm | MK7ドライブギヤ |

| 0.0008mm±0.000203mm | MK8ドライブギヤ | |

| ノズル径 | φ0.15mm(E3D) | M6のノズルなら径の選択は自由 |

| 造形速度 | 最大75mm/s | もっと出せるかも |

| トラベル速度 | 最大1000mm/s | 60mm/s位が安心して造形に利用出来る |

| 溶融温度 | 最大250℃ | オールメタル製のバレルならまだいけるかも |

| 最小積層ピッチ | 0.005mm | まだ造形未確認だけど、多分いける |

|

|

|

装置の能力確認の一環。 PLA使用での積層ピッチ0.005mm造形。 まだ色々と設定を追い込む必要があるが、一応、造形出来ている。 但し、実用的ではない。 |

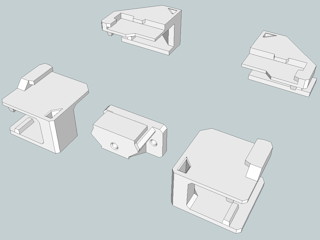

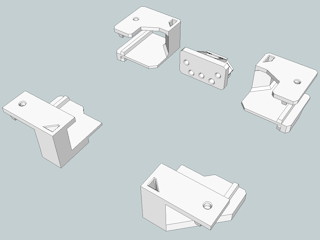

| 項目 | 画像1 | 画像2 | 備考 |

|---|---|---|---|

| X軸関連 |  |

|

|

| Z軸関連 |  |

|

|

| プレート固定冶具 |  |

|

|

| Z軸昇降関連 |  |

|

|

| Y軸関連 |  |

|

|

| エクストルーダ関連 |  |

|

|

(2017/06/16)

| 造形動画 |

ノズル径はE3Dφ0.15mm、サイズは40%、スライサーはKISSlicer(V1.5r)、造形ピッチ0.05mm、中味12.5%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

https://www.thingiverse.com/thing:2386294

|

|

|

|

|

|

|

|

造形時間4時間37分、3.5g(+1.2BS)、簡易サポート除去状態。 Travel: 60mm/s, Perim:50mm/s, Loops:57mm/s, Solid:57mm/s, Sparse:60mm/s ノズルφ0.15mmと0.05mmピッチでこの造形時間なら実用的だね。 |

|

この造形速度でこれだけのディテールを保てれば十分だね。 でも、モアレの間隔が広くなり、より目立つようになっている。より、高い分解能が欲しい所。 |

(2017/06/17)

| 造形動画 |

ノズル径はE3Dφ0.15mm、サイズは50%、スライサーはKISSlicer(V1.5r)、造形ピッチ0.08mm、中味16.7%、サポートあり、ラフトなし、ブリムあり、冷却あり、フィラメントは3DcreatorsABS肌色(Skin)。

https://www.thingiverse.com/thing:2272593

|

|

|

|

|

|

|

|

|

|

造形時間5時間49分、5.3g(+4.0BS)、簡易サポート除去状態。 サポート除去時に、赤子の片足を喪失。また、杖は造形中に揺れて太さが安定していない。 |

|

改めて計算したら、およそ5万円程度購入している事になるね。実際は予備やお験し品も含めて購入しているから、プラス2万円位使ってしまっている。購入先をより賢くすればもっと安くできるだろう。これに今回は定盤も購入しているから、初期費含め8万円位になってしまう。

購入先にAmazonと記載しているけど、ほとんどが中華圏から送られてくるものなので品質もイマイチだし、送料が掛からない分郵送時間が馬鹿にならない位待たされる。気短な小生には待つのが辛い。

エクストルーダの製作に当たっては以前購入していたMK8と謳われたパーツがあったのだが、実際の構成はMK7のドライブギヤ環境であり、MK8のドライブギヤを利用しようとすると、フィラメントの通過経路が屈折するほどのバレル(スロート)の位置関係で、穴位置をずらさないと利用できない代物を利用した。

今回はMK7のドライブギヤを利用するのでそのまま活用できると踏んでいたのだが、これもバレルの位置が1mm程ずれていて、ストレートにフィラメントが通らないモノであった。本来なら、フレックスフィラメント等も利用したいので、バレルの口はドライブギヤ近辺まで近づけたいのだが、近づけると曲率が強くなりすぎてフィラメントが通せない状況となっている為、現状はかなり遠ざけた位置となっている。前回のMK8対応と同様に、一旦穴を埋めて穴をあけ直してネジ切りすれば良いのだが、造形テストを優先して後回しになっている。

あと、PWMでワーク冷却用に使っている30mm角のDCファンも非力なものを使ってしまっている。これは以前C170のワーク冷却用に購入していて、C170に取り付けて弱すぎるとして使わなかったものを流用してしまった。ワーク冷却は今の小生の造形には必須だから、清音で強力なファンを取り寄せ中である。

電源だが、12Vの安定化電源を利用するつもりだったのだが、ヒートベッドが当面は利用する必要がなさそうなので、時たま回る電源内部の冷却ファンが五月蝿いモノよりもACアダプターに換えようと考えている。

最終形の設計をせずにフレームサイズだけ決めての見切り発車で、送られてくるパーツに左右されながらの設計手法を取ったので、若干納得できていない部分もあるにはあるのだが、それなりの物が出来たって事で。

ところで、今回の自作ではパーソナル向けの既製品(多分キット関係も)では得がたい品質の装置に出来たのではないかと自負している。

よく自作機を自慢して既製品を小バカにする様な書き込みを見る事があるが、ちょっとだけ理解できた感じである。でも、売り物にできる状況じゃないのだ。

今回の自作では、不器用な小生でも結構まともな装置を作る事ができる良い時代と環境になったのだと理解できる。自作関連のネタ元には、作ったけど造形品質がイマイチな書き込みが多くて、実行するのに躊躇していたところもあったのである。

今回の自作では、久々にCubeXとSimplify3Dが大活躍した。C170改も数%だけ造形に活用している。

ああ、今回の自作の最大の貢献アイテムは、定盤である。

最後に、hkora11を超えろ!!

では、よしなに。

by hkora11