|

|

2018年度

1月〜3月

4月〜6月

7月〜

2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

(2018/06/29)

さて、未だに飽きずに他人のSTLまたはOBJファイル用いて造形している小生ですが、何か問題でもあるのでしょうかね。

まあ、一応造形結果が挙げられる環境がある場合にはそこに出来るだけ挙げるようにはしてますが、その様な作業を積極的にしていない状況が気になるんでしょうかね。

それはさて置き、概ね挙げているような造形結果が得られるという状況を示す事が何よりなのかと。そして、より優れた造形結果が挙げられる事を期待しているのでした。

ただ、一般的なパーソナル向けのFDM(FFF)方式の造形装置で得られる標準的な造形結果ってのが必要なんでしょうね。基本的な設定でこのレベルまでは造形出来て当然という標準的な造形結果というものが。多分、ichibeyさんが挙げている造形レベルが目安になるのでは。

(2018/06/27)

なんか思考が固定化されているような書き込みを見たんだけど、ほぼ産業用で大型のFDM(FFF)造形装置でノズル径も数ミリ以上で吐出するヘッドの場合、パーソナルな造形装置の様な簡易的な原理で吐出をコントロールするのではなく、明らかにスケールメリットサイズが大きい事によるメリットがある筈なので、ノズル先端部分にシャッターなどの吐出を遮断する仕組み位は組み込みやすいんじゃないだろうか。

そもそも、より対策が図りやすくなるのだから何らかの処置は施されていると思うのだが。

で、吐出量が尋常じゃないからヘッド側もそうだけど吐出後のワーク側の形状維持の為の冷却が大変そうに感じるね。多分、風冷では間に合わないから水や窒素または炭酸ガスなんかを吹き付けなきゃならないかも。

このワークの冷却に関しては、小径ノズルでサイズが小さい物を造形する時にも重要なのだが、あまりにもピンポイントに施さなきゃならないので、非常に厄介なんだよね。

(2018/06/28)

なんか部分的な熱溜りを解消する方法ってのはないものかな〜。

(2018/06/25)

安価でありながらより解像度の高い造形ができる光造形機の登場で、めっきり小径ノズルでのFDM(FFF)造形装置の存在感が無くなってきたようだ。まあ、小径ノズル利用では造形時間が増加するから敬遠されるんだろうね。他にも利用時の制約がありそうだしね。

でだ、ノズル径φ0.2mm位なら造形事例がまだある程度見られるんだけど、φ0.15mmやφ0.1mmで造形されたとした事例はあまり見かけないね。φ0.15mmでの造形に関してはほぼ小生のみの感じがしているのだけど、あまり活用できるノズル径じゃないのかな。

で、流石にφ0.1mmのノズルでの造形については小生の環境では色々と制御上の限界がありそうだから今後も利用するつもりは無いんだけど、そのスペックを活かせる装置の出現は期待しているんだよな〜。当然、吐出幅は0.1mmって事でね。

因みに、小径ノズル一本のみじゃ造形時間が増加する一方だから、そこは多ノズル対応で適材適所で造形できる装置やスライサーが一般化して欲しい所。

確かCEL Roboxはφ0.3mmとφ0.8mmのノズル構成だったけど、φ0.1mmとφ0.3mmのノズル構成みたいのが出ないかな?吐出幅は1/2倍から約3倍位までならなんとかなるから、造形出来る吐出幅の構成は0.05mmから0.9mm位はカバー出来ると思うんだけど。

(2018/06/24)

昨日の事なんだけど、突然メールで小生が所有のFABtotumの問題対策に用いたモデルの共有を要望する内容のものが届いた。内容的には2年前に行っていた処置なんだけど殆ど利用していない装置なので記憶の彼方だったのだが、対策パーツのモデルデータは残っていたのでThingiverseにアップしておいた。

ただ、この対策パーツは小生が所有しているベッドの取り付けがおかしい状態に合わせていた物だったんだよね。使用するには二個造形する必要があるんだけど、向かって左側に取り付ける方は取り付けネジの位置が正常ではない筈だからモデルをミラーして利用してもらう必要がある。更に、どんな構成の部品で実現していたかすっかり忘れていたので、現物をFABtotumから取り外してバラして確認するは目に。ちょっと面倒でしたね。

まあ、チャンとドキュメントを残していなかった事が良くなかったのだが、多分、試しに対策部品を造形して取り付けて対処したら旨くいった程度で終わっていた気がするんだよね。

寝る前にメールが届いているのを見て、気になって夜間の作業になってしまったから本日は寝不足気味。

(2018/06/26)

リクエストされた方くらいだと思っていたけど、なんかダウンロードしてくれている方々が僅かながらいるみたいだね。

さて、旨く活用できているんだろうか?

https://www.thingiverse.com/thing:2974530

(2018/06/23)

所謂、コピー品と称される造形装置の話なんだけど、良しとされているオリジナルの装置の機構や制御ドライバーなどをマネしたとしても、ファームウエアや独自のスライス能力がマネできなのでは、結局はオリジナルには勝てないという状況なんだろうね。まあ、そういうところがオリジナルの強みだからね。

で、小生の自作機であるHKMS Zeroもファームウエアには独自のHコードで挙動を変えているところがあるんだよ。セッティングも多分一般的ではない。だからダメってところもあるんだろうけどね。

因みに、自作機のHKMS Zeroは小径ノズル専用機なので汎用性は低いかも。

(2018/06/23)

最近、HKMS Zeroでの造形時に使用するフィラメントをZ-ULTRATから3Dcreators ABSに替えたんだけど、ものすごく造形が安定している。なにより溶融温度が高めと云うか本来のABSでの造形時の溶融温度に戻った状況なのだ。

最初、Z-ULTRATの切り売りで入手した時は3Dcreators ABSより高温で溶融して造形に利用する感じだったし、なにより造形形状が安定していたのだが、その後リールで入手した物は悉く溶融温度が低めでないと造形に利用できない上、造形が不安定な状況だった。安売りの物で中味が異なるものを入手してしまったのかと考え、正規の代理店(切り売りと同じ所)から入手したのだがそれも同様の低温で溶融する物であった。

どうも最初の切り売りで入手したものが偽物(特別?)だったのかもしれないね。まあ、何が本物かも区別がつかないんだけど。

(2018/06/21)

瞬間的な停電の対策として造形装置の電源はUPSから供給するようにしていたんだけど、本日雷が猛威を奮っていた中での造形中に二回程瞬電があり、一度目は正常に造形を継続して造形完了できたんだけど、その後新たな造形を行っていた時に二度目の瞬電でUPSが誤動作したのか完全に電源供給が断たれて造形を中断されてしまった。あんまり過信してはいけないって事かな?

まあ、使用しているUPSもご機嫌斜めだったのかもしれないね。たまにリフレッシュしてやらないといけなかったかな?多分、内部のバッテリーは劣化している可能性がある。

ということで、まだ雷がやまないので本日の造形は終了!

(2018/07/04)

とうとうバッテリーがダメになった様です。早々に交換用のバッテリーを注文しました。交換用のバッテリーが届いたら今度はバッテリーの廃棄の為にサポートへ返却ですね。

さて、それまでUPS無しで運用するか遊んでいるUPSを接続しておくか。

(2018/07/06)

本日朝に交換用の新しいバッテリーが届いたので、早速交換してUPSは復旧しました。

(2018/06/21)

安価な光造型機で引き上げ式の装置に採用されている引き剥がし動作なんだけど、単純に持上げて限界点で剥がれる事を利用している模様なのだが、あれってフィルムの張りが弱いとより剥がれるまでの高さが増してしまうよね。張りはかなり強めにする必要がありそうだ。

で、その直下のLCD面とを仕切っている保護ガラス面との密着が高い場合、その保護ガラスまで持上げてしまう可能性があるとはね。

本来なら密着する事なくある程度の隙間があるべきだろうが、LCD面との距離が離れるのも良くないんだろう。

まあ、VATと本体との一部に吸気出来る溝なんかを一部に施すなどの処置が必要なのかもね。あとはそもそも密着していても一緒に持ちがる事はない様な素材があるかだね。

この様な問題が内在しているとすれば、4Kクラスの大型の造形面利用時にはより致命的になるだろう。

因みに、剥がれる時に発生する衝撃波ってのは破壊的なレベルではないのかな?

それとも、剥がれた反動で叩きつけているかもしれないね。

(2018/06/20)

極一部の出来事なのでしょうが、安価な光造形機の問題発覚や破損等の報告が飛び交っていますね。

はてさて、この様な不具合に対処できる方々なら良いのですが、装置の提供側はどんな対応を図るんでしょうかね。

(2018/06/13)

最近、たまたま探していたら16Wクラスの半導体レーザーが搭載された加工機を見つけた。まあ、それ位はあるだろうと更に探していたら20Wや25Wクラスのモノまで出てきているようである。ホントかね?

で、フルパワーで駆動する事はないと思われるので半減するとしても10Wや12.5Wなので相当のカット能力があると考えるんだけど、作品例では彫刻レベルのモノしかなく、明らかなカット作例は無いんだよな〜。それとも複数の半導体レーザーを使用してファイバーレーザー化しているのかな?

(2018/06/08)

最近、Thingivrseの表示方法が変わったようなんだけど、Makesの表示の能力が落ちたみたいだね。造形物の閲覧で画像が表示できるのは極最近のもの若しくは点数に限りがあるようで、それ以前の物は表示に画像が展開されない状況。何か蔑ろにされている感じがしてしまう。

(2018/06/11)

今度は大元が削除されたら、Makesで挙げたものも消えるようになったんだね。なんか空しい。

(2018/06/12)

なんか切りの良い数字に近づく度にMakes数が減少してしまって、なかなか達成出来ないもどかしさ。どうなってるねん!!

(2018/06/08)

なんかツイッターで小生の造形物の掲載サイトを書き込まれてしまっている。あまり目立ちたくないんだけどな〜。

相変わらず小ネタに利用されている気がするけど、変な所に引きずり出さないで欲しいものだね。くわばら、くわばら。

再度確認したら書き込みが消えているのもあったのだけど、なにを伝えたかったのかね?

ところでバランスが良いかどうかは定かではないけど、小生の自作機はノズル径0.15mmを利用する事を想定したもので、造形物のサイズも小さなものしか造形出来ない装置だから一般には受け入れがたいものだと思うのだけど。

(2018/06/09)

Facebookにも書き込んでいたんだ。

(2018/06/07)

掲載されている造形物の画像を元に色々と不具合を指摘している兵が居られるようなんだけど、小生が挙げている造形物の画像も対象にされているのかな?ちょっと、造形物の画像を挙げるのを遠慮したくなる雰囲気を作り出している気もするのだげど、こんな感じで指摘される状況だと、なかなか造形物を挙げる人材が増えない気もするのだけどね。

出来る事なら不具合の原因や対策なんかを的確にご指南頂けるとありがたいのだが、とはいっても余計なお世話になるのかもしれないね。

まあ、当人は曰く付きに関連した物が対象の様だけど、内容的にはより広範囲に影響する指摘なんだよな〜。

問題が出る要因が装置そのものに由来するのか、調整レベルかSTLファイルレベルかスライスレベルかフィラメントレベルか、はたまた環境レベルかなど色々とありすぎるんだけど、先ずは装置が適切でないと話しにならないって事なんだろうね。

そういや昔、「スライス設定を追い込めばこんな素晴らしい造形物が出来ますよ。」って云った感じの宣伝をしていた所があったけど、どうやってもスライス設定レベルでは解決出来ない不具合があった装置を販売していた所があったよな〜。で、別な所は「改造すれば」とかってね。

(2018/06/06)

本日、朝からルーターが故障していてその対応で午前中バタバタとしていました。設置していたルーターは電源等の再投入等をしましたが復旧する事が無く、結局ルーターは事前に購入してあった新しいモノと交換となりました。

交換したのは良いのですが、最初PPPサーバーに接続されなくて頭を抱えていたのですが、なんのことはないLANケーブルの刺し間違えでした。チャンと確認していれば起こらない現象ですよね。久々のトラブルで、ちょっと焦りました。

(2018/06/05)

そういやQholiaが仕様変更されて分解能を四倍に上げた模様。想像するに、内容的にはステッパーのドライバーを変更してマイクロステップを1/32から1/128に対応した感じ。あと、Z軸昇降部分のナットを樹脂製に換えるようだね。

やっぱり造形に利用するユーザー側の要望はより詳細な表現を望んでいるのだろう。そうなると大型の装置よりも小型の装置の方が良いし、その分価格を下げて複数台持ちを可能にした方が良い気がするのだが、光造形装置も7万円前後で割と良好な造形が得られるようだから、一次造形での利用としてはそちらにシフトしていく感じがしている。

そうなると、FDM(FFF)装置の生き残り策としては大型の造形対応にならざるおえないのかもしれないね。

まあ、小生の場合はFDM(FFF)装置の可能性を追求したいし、造形物そのものを活用できる状況を望んでいる。

(2018/06/04)

KISSlicerでスライスする場合、シームポイントをランダムに分散する事が出来ない(ジッターで振り分ける手立てはある)為、外形の軌跡の始終点が目立ち易い傾向にある。

嘗てFABTotumでシームポイントが盛り上がる不具合が顕著だった為、ディプスやギャップ等を操作して出来るだけ目立たない対処を行ったのだが、あまり良い結果には落ち着かなかった。そもそもエクストルーダの応答性が悪い為に起きていた現象だったので、その解決方法はエクストルーダそのものを別のものに変更する処置となった。但し、変更後もボーデン方式であった為、シームポイントが盛り上がる傾向にはあった。

でだ、小生の自作機であるHKMS Zeroでのシームポイントの状況はと云うと、全く逆の現象で凹むのである。これも厄介な症状なので色々と対処方法を模索していたのだが、結局のところリトラクトの引き込み速度を遅くしてやる事で解決出来そうである。つまり、引き込み時に直前の造形の吐出まで吸い上げてしまっていたのが原因であった。まあ、以前の装置の経験からリトラクト速度を速めにした方が有利だったのが仇となっていた模様。

(2018/06/08)

ちょっと勘違いしていた部分があったのだが、シームポイントの出来が悪い所の動作が外壁から内部のインフィル動作へ移行する部分に顕著に現れる模様。

と云う事で、ディブスを定義した方が良いかもしれない。

(2018/06/02)

なにかクラウド上でスライスできる環境がないか探していたんだけど、Astroprintと云う環境があった。

まあ、フリーで利用できる状況では制限があるのだろうが、STLファイルをクラウドにアップしてスライスしてGコードをダウンロードできる。

本来ならこのクラウド環境でプリントまで行う事が正規な使用なのだろうが、何分スライスした結果の画像確認ができないので、利用には躊躇するね。それを補うものなのだろうが、ディスクトップ環境でスライス結果を確認できるローカルアプリも提供されている。

で、スライスに利用できるスライサーはかなりバージョンが古いと思われるSlic3rやCuraになる。設定できる項目も極限られたものの様である。

でだ、なんでこんな環境を探していたかというと、造形時間を簡便に算出出来る状況が欲しかったのだ。自分が利用するのではなく依頼者側が事前に造形時間を割り出せる環境が欲しかったのだ。但し、小生の登録場所を公開して利用してもらうにしても、色々と問題はありそうなんだよね。

(2018/06/26)

BONSAIさんがツイートで紹介していたブラウザに対応したスライサー『SliceCrafter』を試してみた。

STLファイルをアップロードしスライス設定してスライスを実行すると生成されたGコードファイルをダウンロードできる。また、スライスした状況もブラウザ上で確認できる優れもの。

ただ、まだBETAバージョンであることから動作は不安定で、STLが巨大なものやGコードが巨大化するものでは正しく動作しない感じ。また、Gコード生成後の造形時間等の内容はブラウザ上では表示されず、ダウンロードしたGコードファイルの内容の先頭部分に記載されるのみの状況。できればGコード生成時の結果情報(造形時間・フィラメント長・重量等)を表示してもらいたいところだね。

あと、表示のズーミングが出来ないんだけど、なんか操作方法があるのかな?

(2018/11/27)

暫く振りに『SliceCrafter』を試してみたら、ズーミングが対応していたのとスライス後の造形時間やフィラメント長が表示されるようになっていた。

だが、相変わらずSTLが巨大なものやGコードが巨大化するものでは正しく動作しない模様。

(2018/05/25)

造形中の吐出の状況が視認できる状況が確保されているような装置なら、確認する立場の要求に対しては非常に心強い環境かもしれない。だけどね、その視認性が仇となっている場合も考えられるんだよね。まあ、見えないよりは見えたほうが人の心情としてはありがたいのだけどね。

ただ、視認しているそのタイミングが問題等の発生タイミングだと勘違いしてはならないんだよ。大抵の問題の発生要因はより事前から派生してきている場合が多々あるものだ。無視できるような小さな現象が蓄積してきてその限界が来た部分が問題として認識できるパターンだと考えるのよ。そもそもその様な部分を見て、より事前の状態の対策を考慮出来るような想像力が必要な気がするのだ。

結果としては、その想像力が豊かであれば観測タイミングを重視する必要はないと考えている。但し、その想像力を豊かにするには色々と経験する必要があるし現象を捉える術が必要なので、視認性はあった方が蓄積しやすいのは確かなんだけどね。

小生も歯がゆい状況はあるんだけど、観測するのならノズルの近辺を撮影できる小型のカメラや周辺環境を記録する装置なんかを用意したいところ。でもね、実際に造形する以前にスライスした結果をよく吟味する事の方が大切だと考えているし、そうやって何がどの様に関係しているかを理解していく事が何よりだと考えている。あくまでもローカルな探求者としてのジレンマかな?

特にFDM(FFF)装置の場合、制御対象としてもっとも応答性の悪い熱を利用して造形している方式だから、各種制御の上げ下げの影響は遅れて現れるものだよ。

本質的にはそんな余計な想像力が無用であるべきなんだろうけど、それを実現するには基本的な仕様や品質維持とデザインルールを守らせる仕組みが必要なんだけどね。多分、そんな縛りがイヤなんだよな〜。

(2018/05/17)

さて、さも最近のパーソナル向け装置が優れているかのような感じで、過去の装置にあったトラブルなんかが無視できるような書き込みを見てしまうことがある。

でもね、基本が変わっていない以上、過去の色々な情報は十分に役立つものがある筈なんだよね。確かに古くて価値の薄い情報だとしてもね。先人が残している情報には真理がちりばめられている筈だ。

むしろ、過去に色々と問題視されていたものが無かったような雰囲気で展開されている状況があって、隔絶しているかのように振舞っていることが見受けられるんだよ。騙すのも大概にしろと言いたいね。

兎も角、参照可能な情報を色々と吟味して、賢く対応して欲しいものだ。その為に色々と書いてきたつもりだよ。

見苦しいのだけど / 判断情報は何処から得る? / 売り手側の戦略? / 国内販売モデル

(2018/05/16)

最近妙に目立った書き込みをされている兵が見られるんだけど、明らかに特殊な存在みたいだね。で、やたらと特定のモノや環境を勧めているような感じがするんだけど、なんだかより敷居を上げているような気がしてならない。独特の対処法もあまり好まれないものなんだよね。

ところで、HKMS Zeroに使用しているベッドは、なんだかんだ巡って当初のガラエポ基板に戻り、表面にはカプトンテープを利用する事で落ち着いている。表面をアルコール拭きする程度で貼り付きは十分というところ。ガラス板だと加温が必要な上、造形時にビビリが激しく精神的に良くないものでね。

そういえば、ノズルの先端側付近にサーミスタを挿入できる構造のモノが紹介されていたけど、それと同じ位のサイズの小型のヒーターが出来ないものかね。出来るだけピンポイントの位置で温度コントロール出来る事が理想なんだけど。

(2018/05/14)

最近、HKMS Zeroのサイズアップ(150mm立方)版を作りたくてたまらないのでした。相変わらず妄想中。フレームサイズを240mm立方に収めたいんだよね。今度はZ軸の昇降部分を内側にして、筐体を塞ぎたいんだよね。

(2018/05/15)

何かHKMS Zeroを生み出す前に、既にHyperCube Evolutionなんてのが挙がっていたんだね、知らずにいたよ。

ところで、両持ちで昇降するベッドの場合、あえて太いシャフトを使用する必要はない気がしているんだけど。片持ちの様な撓みの要素が無いんだし。それに、太いとそれだけ表面積が大きくなるから摩擦としての抵抗が増える気がするのだけどね。まあ、素人なもので安上がりになる方が無難と考えてしまうのでした。

そうそう、フレームを強固にしてしまった所為かもしれないけど、ステッパーの動作時の振動が伝達し易くベッドなどの比較的薄い平面にビビリとして現れてしまうんだよね。ステッパーの振動減衰の処置を施す必要があるんだよな〜。

なので、単純に筐体を塞ぐとよりビビリ音が増す可能性があるんだよね。

(2018/05/14)

そういや、E3DのV6ノズルに口径無しのモノが売られているんだね。口径は自前で空けるタイプのモノが手に入るなら非常に助かる。

今あるE3D 0.15mmノズルのストックが少なくなったら注文しとこっと。ただ、フィラメントの挿入穴がφ2mmなのは何とかならないかな。φ1.8mm位でも良い気がしている。

(2018/05/14)

光造形の造形方式なんだけど引き上げ式の装置案として、ライン光でスライドする方法でフィルムに対して曲面で若干押し上げてトレースする方式。ライン光を当てている部分が曲面の頂点で積層ピッチになり、それ以外はフィルムとの距離が離れる事で硬化した部分との剥離を促す。確かSONYも似た様な造形方式で製造する装置を製作していたね。あれは積み上げていく方式だったかな。

フィルムに旨く樹脂を塗布出来て未硬化の樹脂を回収する事が出来るなら、積み上げ式でも可能になるね。

面の光源よりも分解能を上げ易いと考えるのだが、スライドする機構の為、造形時間は長くなるだろうけど剥離の負荷は少なくて済むかも。

インクジェットみたいに造形対象ポイントのみに塗布出来るなら、フルカラー化も可能かな?

(2018/05/14)

オリジナルサイズの40%にて造形。サポート除去時に前歯を折り接着。

|

|

(2018/05/08)

なんとなくなんだけど、最近どうもパーソナル界隈の3Dプリンターの販売不振や購入者側からのクレーム等への対応などで不満がたまり、そのはけ口をぶちまけている雰囲気が垣間見れる。

多分、購入者の要求レベルが高くて、それに応える事が出来ていないんだろうね。

その要求レベルの代表として今はQholiaでの造形結果を望んでいるような感じ。嘗てはZortraxだったよね。

結局の所、きちんと基本に忠実であることが重要だと考えるのだが、そういうところを蔑ろにしているから問題を多く含む装置になるのだろうね。

まあ、だから安くできるんだろうけど。

小生は希望する装置が見当たらないから結局自作する事になったのだけど、その敷居はかなり下がってきているんじゃないかな。

(2018/05/07)

かなり購入しやすい価格帯になってきているパーソナルな3Dプリンター界隈なんだけど、初めて3Dプリンターを購入する場合、未だに素人が正しく判断し選定できるだけの情報源が無いように思われる。

そもそもなんだけど、基本的なスペック情報が欠落している事が多いので能力的な判断がつき難いし、一応必要な構成パーツが揃っているものの、取り付け状態がダメなものも多いような感じだね。バレルの冷却ファンなんかは、ヒートブロックまで冷やしてしまう様な構造だったりしてね。

『専門家が専門的に検証した物を使え』的な書き込みがあったけど、その専門家の解説なりを得る手段が素人レベルに提供されているのだろうか。未だに頓珍漢な質問を見かけてしまうのだけれど。

そもそも専門家?と呼ばれている方々が怪しいし、袖の下をもらっていたりして贔屓なコメントをしているに過ぎない感じが拭えない。ステマも多く見られるしね。

そうそう、デカルト(直交)式は8bitマイコンの制御装置でも概ね賄えるけど、デルタ式の場合は最低でも32bitマイコンの制御装置が載っているものを選ぶべきだ。特に記載が無いものは8bitマイコンの制御装置だから気をつけるべきだよ。

(2018/05/04)

A3サイズで5mm厚位のアクリル板がカット出来るCO2レーザーカッターが手近にあれば良いと色々物色しているんだけど、装置が大きかったり値段が高価だったりと二の足を踏んでいる。

で、某氏の40万円越えの自作機は例外だと思うのだが、筐体は無視して自作だったらどれ位に収まるか検討を始めている。某氏のお披露目のおかげなのか、Amazon辺りでは20万円越えの装置が大手を振っている状況に見えてしまうけどね。

40Wのレーザー管を利用する基本的な構成で中華圏から必要なものを取り寄せたとしても、筐体無しで概ね10万円前後は必要な試算になるので、これだと中華圏から装置そのものを購入した方がマシになってしまうだよね。ただ、能力的には上を狙えると思っているんだけど。

そんな訳で、やっぱり妄想に留まってしまうんだよね。まあ、そんな状況も楽しいんだけど。

そうそう、アクリル板をそこそこ綺麗にカット出切る別な方法も模索しなければ。

あれ、超音波カッターで5mm厚のアクリルまでならカットできる情報があるね。罫書き装置さえ用意できれば、これでとりあえず十分か?穴はドリルを利用するとかだね。

ホットナイフって方法もあるみたいだけど、ホットエンドに針みたいのを取り付けて溶かしながら切っていくって方法も可能かな?

罫書き装置を用意するくらいなら、樹脂用エンドミルを使って切削する方法が無難かな。でも、エンドミルの価格もそこそこの値段だね。

因みに、超音波カッターもホットナイフもあるんだけど、これを手作業で利用するのが苦手なんだよね。

(2018/04/26)

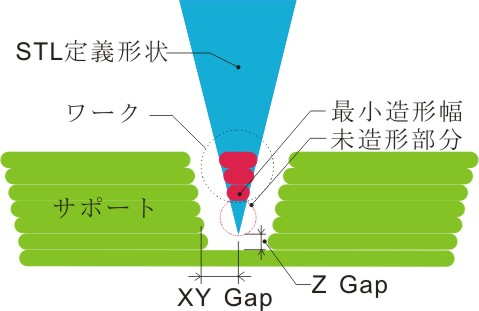

KISSlicer(V15での確認範囲)でスライスして造形する場合、ワーク形状を喪失し易い対象として氷柱状の先端部分が挙げられる。

で、何故喪失し易いのかなんだけど、スライス対象のSTL定義形状を基準にサポート材の生成を定義している感じなんだよね。実際に造形出来るワーク形状を基準にサポート材の生成を定義してもらえるならかなり喪失が防げると考えるのだけどね。

下の図で示しているSTL定義形状の場合、造形幅の最小未満の下の部分が未造形になるのだが、未造形部分の対照部分もサポート材のギャップが定義されている為にかなりの空間が生成されてしまう。つまり支えになるサポート材が全く無い部分を生成してしまうのだ。

この為、実際に造形するワーク部分の定着が困難になり、先端が歪になったりかなり上部に至るまで形状が喪失するという現象を引き起こすものと考えている。

|

こんな形状がある場合は、別途下部にダミー形状を追加するかワークの傾きを変えてやるとかといった工夫が必要になる。

今回の例は氷柱状ではあるけれど、鋭利な先端だけではなく下部に当たる部分のサポート材の生成全般に見られる傾向なんだよね。

あと、オーバーハングの設定でサポート材の生成を間逃れてる場合、完全に空中造形になってしまうんだよね。

(2018/04/25)

FDM(FFF)方式の造形装置での造形に於いて、サポート材を同一フィラメントではなく別の取除き易い材料で補う方法がよく紹介されている。まあ、これを実現する為には基本的に2ヘッド仕様以上の能力が必要になるんだけど、現状のパーソナルレベルで旨く使いこなしている装置ってのはあるのだろうか。

そもそもなんだけど、一般的にサポート材が除去出来ない位の造形物を造形する機会ってそんなに頻繁にあるのだろうかね。それよりも、多少の工夫が必要だろうが配置や分割等で十分に対処できる様な気がする。

装置の単価アップ策として2ヘッド仕様以上は売り手側としては有りなんだろうけど、使う側としては利用機会が少なかったり、造形の上では一方が邪魔だったりする事で、シングル状態で利用出来る様に変更したりする事の方が多い気がする。

コスト的にツールチェンジ機能が割安になり装置自体も煩雑にならないのなら2ヘッド仕様以上も魅力があるんだけど、よほど多色造形に凝らない限りパーソナルレベルでは不要かもしれないね。あと、多軸化でのサポート材不要化もパーソナルレベルでは不要かもね。

小生としては基本的にシングルの装置そのものの能力アップと、ファームレベルやスライサーレベルの能力向上の方に期待をしているのだが。

(2018/05/14)

多ノズルを単に横並びにした造形装置を最近また見かけるんだけど、確実に造形に利用しているノズル以外が邪魔する事になるからご注意を!

(2018/04/24)

自作のノズルとしてφ0.1mmを製作していると云う話はあるようだが、市販品でもノズル径が0.1mmのモノが出回っているようだ。但し、中華圏の安物ノズルらしいので、どう考えても寸法に偽りがありそうだね。一応画像らしきものも挙がっているけど、その口径は0.2mm以上はありそう。それにノズル先端が肉厚なので、実際に造形に利用する場合はかなり問題があるかもね。

それより、現実にφ0.1mmのノズル径が使いこなせるだけの能力がある装置なのか見定めることが重要だ。

|

| 0.1mmのノズル径だと、これより穴が小さい筈 |

ようやく加工済み / ノズル径φ0.2mmでの造形者が増えた

(2018/04/20)

以前も書いているけど、最近国内から販売されるパーソナル向け3Dプリンター(FDM/FFFや光造形)の殆どが、既に過去に何処かで見かけた装置になっていてガッカリするんだけど、もやは代理店的な販売の方がリスクが少ないと踏んでいるんだろうね。

まあ、入門機としての扱いであればそれなりに楽しめるモノだろうしパーツの再利用もし易そうだから、不満があればより次の次元にステップアップするのにも再利用出来そうだ。個人的には、なんだか逆戻りしている感じがしないでもないんだけど。

ただ、海外の在庫処分のマーケットになってきているのは、色々と考えなければならない事だろうね。

(2018/04/11)

最近暇を持て余しているので、今更ながら現状でのリリースの最終版であるMarlin-1.1.8のソースを眺めている。まあ、自作機で色々と導入した1.0.2での改良コードを移植する関係もあって、どんな状況になっているか改めて解釈している最中である。

ところで、ミリングマシンやレーザー加工機なんかも制御可能になっているという事は知っていたが、スプラインにも対応していたんだね。でも、スプラインに対応したスライサーはまだ無いんだろうな〜。

ベースが1.0.2だったFABtotumでもミリングマシンやレーザー加工機の制御が追加されていたから慣れ親しんでいると思ったけど、コードの内容はかなり変わっているね。

(2018/04/09)

光造形と積層式を別物扱いしている事をたまに見かけるんだけど、基本的に積層式の中に光造形が含まれているんだよね。多分、積層式の方はFDM(FFF)方式の樹脂を溶融して積層していくタイプを指しているんだろうけど。

なんかホログラムを利用した造形方式もあるみたいだけど、これも基本的には立体物を取り出すのにレーザー等でトレースしているので、積層式とあまり変わらないんだよね。まあ、特定方向から順次積層を進めるというよりは自由度がある感じかな。

(2018/04/09)

小生も体験した事があるんだけど、ヒーターの温度上昇が異常に高温になってしまって、ノズルからシュウシュウと蒸気が噴出している事があった。

原因はサーミスタがヒーターブロックから抜けていて、本来の測定ポイントとは異なる低い温度の場所を検出しているが故に、よりヒーターを温めようとしていた事だった。この時は緊急停止して難を逃れたんだけど、ノズル内のPTFEチューブは交換を余儀なくされた。

まあ、簡単に抜けてしまうような状況下にあったからなんだけど、こういった不具合で異常加熱してしまう事は案外あるようなんだよね。同様にヒーター側が抜けている場合にも異常加熱してしまう事がある。

取り付けているサーミスタやヒーターが正常であっても、測定ポイントが一致していなかったらとんでもない事になると云うわけだ。これがホットベッド側で起きていたらより重大な問題を起すだろうね。

ところで自作機には導入しているんだけど、装置自体はシングルヘッドだが制御ボードはダブルヘッド対応なので、未使用のヘッド側のサーミスタを環境温度検出用に利用している。

で、この環境温度の閾値を100℃未満に指定しいるので、この温度を超えた場合は装置が停止するみたいな処置を施している。

あくまで装置が正常に動作している場合で検出ポイントが適切に出来れば、異常な現象を捉えて停止させるような仕組みは導入できるだろう。

これは単なる保険でしかないので想定外な事にならない為にも、想像力を発揮して未然に防ぐ対策を施しておく事が大事なんだろうね。