|

|

2018年度

1月〜3月

4月〜6月

7月〜9月

10月〜12月

2017年度 / 2016年度 / 2015年度 / 2014年度 / 2013年度

(2018/12/31)

さて、PCのフロントエンドを利用してFDM(FFF)方式の造形装置で造形をしている方が居られるようだが、ラズパイなどを利用してのプリントサーバーを活用する方が良いと思うんだけど。まあ、スタンドアローン化出来るならそれに越した事は無いんだろうけどね。

そもそも独立させた利用方法が望ましいと考えるので、造形外の要因で停止する様な事が起こる環境ではダメだと考える。

(2018/12/28)

本年も後僅かとなりまりましたね。

今年の成果物としては、後半に突然自作機二代目の『HKMS One』を製作した事でしょうか。まあなんとなく初代の『HKMS Zero』の造形範囲に物足りなさを感じていたのと造形処理能力の増強を欲していたからなんですが。

以下にも記載していますが、師走に漸く静穏化出来た事で一応の完成を宣言できるレベルになり、常時使用できる状況が確立できました。

次のステップとしてはエクストルーダの軽量化を目論んでいるのですが、こちらは師走から確かめ始めているサイクロイドの減速器ですかね。元の設計から再設計して実用に耐えうるものなのか確認している最中です。旨くいけばかなりの軽量化が期待できる筈なのですが。それと然程サイズアップにならないので、導入に適応できる装置も多いかと。

世間的にはFDM(FFF)方式の造形装置は微細造形への能力向上というよりも大物を造形する装置の方に需要があるようです。微細な造形は今年の光造形装置の安価なモデル展開で圧倒されてしまった感が拭えませんね。

そんなこんなですが、来年はどんな展開の年になるのでしょうか。

そうそう、今回の自作機でステッパーの動作時の振動で唸りが意外に顕著に出てしまったのにはそもそも想定外だった。ステッパーを200ステップ(1.8度)から400ステップ(0.9度)に換えた事や20歯から16歯のプーリーに換えた事に依存するのだが、ステッパーの間欠駆動の間を更に出来るだけ滑らかに動作させるマイクロステップでのアナログ的な駆動の効果はあからさまだったね。

(2018/12/26)

小生の自作機二代目の『HKMS One』のXY軸移動時のステッパーの振動による共鳴音が漸く解消した。

昨日別途発注していたTMC2208が届いたので、本日実機搭載での造形確認である。以前発注していたTMC2208は代わりの物が未だに届いていないしバージョンがV1.0と古めだったが、今回のものはV1.2であり三点中三点とも問題無しだった。

とりあえずXY軸のA4988との交換と中継での回転反転にての対応である。一つ余っているのでZ軸にも採用してみようかな?

造形ではエクストルーダのステッパーの動作音の方が目立つようになったのだが、そもそも静かな方なのでこれで良しとしよう。

一応これで自作機二代目の『HKMS One』は一段落で、年内でギリギリ一区切りつけた。

と云う事で、小生の保有するFDM(FFF)方式の造形装置の中で『HKMS One』が前世代の『HKMS Zero』を抜いて最も静かな造形装置になった。これで常時使用できる装置としてエントリー出来る。

(2018/12/11)

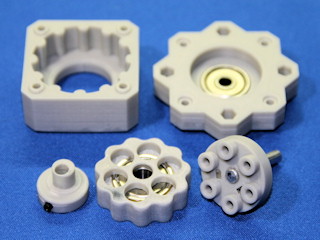

FDM(FFF)方式の造形装置で造形して旨く動作するか不明だったのだけど、サイクロイド方式の減速機を造形してみた。素材はPETGでCubeX(スライサーはSimplify3D)で造形してみた。

で、意外と旨く動作する上にバックラッシュが感じられないほど安定している。ただ、樹脂同士で接触している部分もあるのでどれ位の耐久性があるのか不明ではある。

一応サイトの指示通りに出力軸にはM5のボルトを利用したのだが、ここはちゃんとしたφ5mmのシャフトに置き換えたいね。あともう少し厚みを減らしたい。

今回のサイクロイドの減速は1/11なので、DRV8825のマイクロステップ1/32を利用すると1/352になるからエクストルーダ側に活用してみたいのだが、薄めのステッパーを利用した場合にどれだけ安定して利用できるものなのか。安定していればエクストルーダの軽量化にちょうど良いのだけれど。

|

|

(2018/12/22)

前回のサイクロイド方式の減速機を参考に10mm程ケース長を短くしたものを設計してHKMS Oneで造形してみた。フィラメントはPeach CloverABSグレー。出力軸側のベアリングを635ZZにボルトをφ5mmのシャフトに変更している。ケース長は10mm短くしているが、通常のステッパーと同様に出力側にベアリング分の押出しが2.5mm程ある。

https://www.thingiverse.com/thing:3304608

|

|

(2018/12/23)

昨日Thingiverseに登録してみたんだけど、結構ダウンロードしてくれているみたい。意外に興味があるネタだったのかな?

ただ、FDM(FFF)方式で造形する場合は実用的かと問われると厳しいとしか言えないんだよね。

(2018/12/10)

二台目の自作機を設計するに当たり、その仕様としての目標造形サイズを定義してそれに近づけるべくフレームサイズ等を決定していった経緯がある。

でだ、CADを利用しているので組み上がり状態を検証して各パーツを設計していたんだけど、勘違いや未定義部分の干渉等があり再設計を余儀なくされるような事もあったりはしたが、CAD上で確認していたから目標造形サイズは十分に確保できていた。

まあ、折角CADを利用しているのだからCAD上で目標を達成しているかを確認しておくと無駄な作業が減ると思うんだけどね。

(2018/12/10)

そういや一般的な工作機械なんかは専門的とはいえちゃんとした学校での教育課程が存在しているよね。そもそも工業用の加工装置としての位置付けだから、それを利用出来ない事には話にならない部分がある。

で、存在していないかは定かではないのだけれど、3Dプリンターに相当する造形方法の教育課程を展開しているところはあるのだろうか?

なんとなくなんだけど、必要に応じて導入して何かを造形するのに利用する事はあっても、明確な教育という行程を経て活用しているような状況ではないと思われる。そんな所が誰でも利用できるというお墨付きを与えているんだと思うところがあるんだけど、やっぱりそれなりの知識は身に着けていないと色々と振り回される状況はあるんだよね。

まあ、専門的に『3Dプリンター学』を設けるのはナンセンスだと思うし、そもそもあまり人が介在しない事を望んでいるところが強いので、あえて知識や経験を必要とすることは敬遠されるんだろうね。

ただ、現状の3Dプリンターに関しては、その多くが知識や経験が物を言うところがまだある。

忘れていたけど、『3Dプリンター活用技術検定試験』ってのがあるね。試験に合格したら個人にはどんなメリットがあるんだろうか?単なる自己満足かな?

(2018/12/05)

複数供給のFDM(FFF)方式の造形装置が割りと安価な価格帯になってきているんだけど、ヘッドの動作が独立したデュアルキャリッジタイプの造形装置も意外と安価に提供されるようになってきているんだね。

構造的にはイマイチなところもあるんだけど、ヘッドが独立しているから造形での吐出外のノズルが悪さするという影響は回避できるだろう。

でだ、よくディアルで一方を水溶性フィラメントにしてサポート材の除去を容易にしようと模索している方々がいるようだけど、その恩恵があるのは構造的にサポート材が除去困難な部分に生成されてしまうような場合であって、それ以外はあまりメリットが出ない気がしている。寧ろディメリットの方が勝るような気がしているよ。

まあ、エンジンの様な内部にオイルや冷却水を通すような構造を一体成形する場合ならいざ知らず、パーソナルレベルの造形装置で実現する様なものでもないし、そもそも分割して組み上げる方が良い気がしている。

ところで、ツールチェンジタイプの造形装置で安価なモノが登場しないかな〜。

(2018/12/06)

小生の場合、多数の素材を扱うという要求よりも異なる径のノズルを利用した造形の方に興味があるんだよね。

(2018/12/04)

リールに巻き取られているフィラメントを使用していると、後半の巻き径がきつくなっている部分の巻き癖の矯正には注意が必要だね。特にPLAなんかは矯正に耐え切れずに折れてしまう事がある。

矯正区間が短くて造形での消費が速ければ折れる前に利用出来るのだが、長時間同じ状態が続くようなら注意が必要だろう。

でだ、リールに巻かれている状態の物を巻き直す場合などは、1回目は巻きの終始が逆転するので巻き癖の強い所と弱い所も逆転するので矯正力が半端ない事になる。更にもう一度巻き直しをすれば良いのだろうが、そもそも巻き癖の応力を最小に出来る巻き方が出来るか定かではないのであまりお勧めは出来ないね。

そのうち、リールから取り出す直後に巻き癖を矯正するアイロン?を装備した装置が出てくるかも。

そもそも良い造形結果を望むなら、使用する素材の状態も安定させておく必要があるんだよね。

(2018/11/23)

Simplify3Dの導入なんだけど、これって導入時にバージョン毎のフィルダーで導入されるようにデフォルトの選択になっているから、同じフォルダーに導入していない限り古いのがそのバージョン毎のフォルダーに丸ごと残っているので、該当フィルダーの起動アプリを選択するとそのバージョンのSimplify3Dで立ち上がる筈なんだけど。

そもそも、古いのを消去するべきだとは思うのだが、何故か残したまま新たなフィルダーに導入されるんだよね。今は変わっているかな?

(2018/11/22)

巷では詳細な造形向けは光造形の造形装置に移行してきている模様だが、それでもFDM(FFF)方式でも可能な限り詳細な造形を得たい要求はあるようだ。小生もその一人である。

FDM(FFF)方式での造形装置で細部な表現力を強化する造形を得る為には、各軸の分解能を上げてノズル径を小径化し造形速度を落とすなどの処置が必要である。また、ワークの冷却なども吐出するノズル先端近辺を狙う必要もあるだろう。

でだ、詳細な部分が誤差(駆動精度)などで潰れない状況である必要があるので、特にフニャフニャな構造ではダメである。

と云う事で、詳細な造形を得たいのならば、先ずは構造的に適合している装置であるか今一度確認してみるべきだろう。後はスライサー頼みか!?ファームも弄れると良いかもね。

小生の場合は、適合する装置が手頃な価格帯で見当たらないので結局自作するという手段に至ったのだが、結構満足する造形結果は得ている。

そうそう、Zortraxもノズル径0.15mm以下を利用出来きて造形ピッチが0.02mm位まで対応する様になれば、触手が伸びそうなんだけどね。ただ、専用のZコードやファームが弄れないのは致命的。

致命的といえば、小生が最初に導入したCubeX Trioなんだけど、初期時は専用の暗号化?されたバイナリー造形ファイル形式だったんだけど、後にアップデートする中でテキスト形式のファイルを残すバグがあって内容が理解出来たし、そのテキスト形式でも装置が動作したからノズルの小径化が可能であった。ファームは弄れなかったけど、センサー情報やリールの認識チップなどは誤魔化し出来る範囲にはあった。ただ、未だにネットには繋がらないスタンドアローンだが、現役で活躍する造形装置。

(2018/11/21)

ここ最近、ちまちました物を板金で製作したい思いがあり板金加工技術を身に付けたいのだが、なにか手っ取り早い方法はないかな。で、ある程度同じものが複数出来るレベルにまでしたいところがある。当然、道具なり冶具なりが必要になるんだろうけどね。

(2018/11/22)

なんか自動で板金加工する格安装置ってないかな?

(2018/11/20)

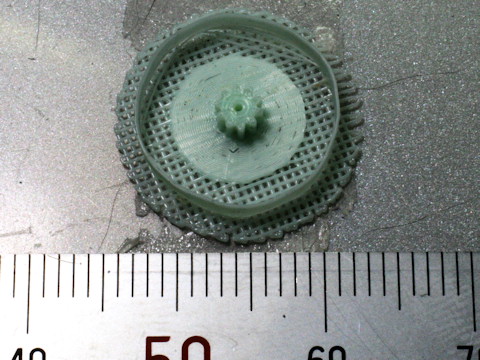

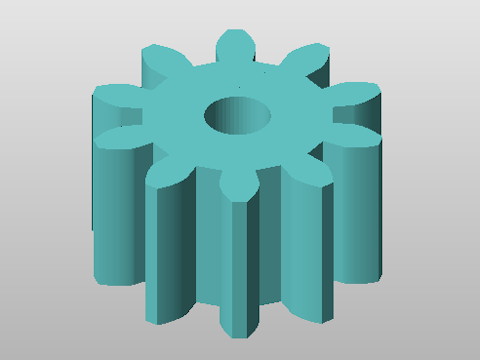

なんかFDM方式の造形装置にてモジュール0.3のギヤを造形してみようと試みた方がいるんだけど、どう考えても物理ノズル径が0.4mm利用では無理があると考える。

でだ、ノズル径0.15mmではどうなのかなとやってみたのだが、形になるくらいで利用するには仕上げ等の後作業が必須ってところだね。

まあ、ABSでの造形なので実用品としては色々と無理がありそう。

データはGear Model For 3D Printerで作り出したもので、歯数:10、モジュール:0.3、厚さ:2、中心穴直径(これは半径だろう):0.4、モデル精度:55で生成したSTLファイル。

|

|

|

|

ところで、試していた方は確か光造型機もあったんじゃなかったのかね。なぜ、光造型機での造形はパスしたんだろう?

(2018/11/22)

あと、レーザーカッターもあったんじゃなかったっけ?

(2018/11/19)

ヘー、漸くZ-Suite V2.7.1でZortrax M200シリーズにおいて0.3mmのノズル径が扱えるようになったのか。まあ、当初から0.3mmノズルが搭載されていて0.4mmとして謳っていたような雰囲気の造形だったけどね。

そもそもノズル径を活かすには、そのノズル径での造形パス生成とそのパスに応じた吐出量が合致している必要があるので、吐出量だけ変えてもダメなんだよな〜。

(2018/11/22)

装置の延命対策だったら、Zコードと併用で一般的なGコードも利用できるようにすべきだと思うんだけどね。既にG2Zがあったね。

(2018/11/17)

二台目の自作機のXY軸の動作音が20mm/s〜30mm/sの範囲で異常なほど共鳴してしまって五月蝿いので、ドライバーをA4988からTMC2208に替えようと考えている。

で、ドライバーは手に入れたんだけど二個中一個が動作不良ぽかったので、発注元には不良の連絡をして対応待ち。

試しに正常動作のドライバーを確認したんだけど、なるほど動作音は全くといってよい程静かだね。ただ、そのままだと回転が逆なのでステッパーへの配線を入換えるかファームを書き換えなければならないね。はたまた逆転用の中継を別途作製しておくかな。

不良品のドライバーなんだけど、どうもICの足の半田が微妙にイモっぽい所があるんだよね。ちょっとフラックス塗って鏝あてしてみてどうなるかやってみよっと。

(2018/11/18)

鏝あてによって不良品のドライバーが動作する様になった。ちょっと不安定な部分もある様なので良品とはいいがたい状況だけどね。

(2018/11/12)

なにやらFDM方式のパーソナルユースの造形装置でミニチュアフィギュアを造形する手解きが公開されているようなんだけど、流石に何を言っているか理解できないので、その方法がまっとうなのか判断できていない。

まあ、冒頭の図での解釈からするとそもそもまっとうな造形設定でない様な気がするので、先ずは適切な設定を施す事が何よりという事なんだろうね。

個人的には保有している装置の分解能を決めている部分の改善または追い込みしかないとは思うのだがね。

(2018/11/07)

Z軸の昇降に利用している機構や使用する部品の品質、取り付け状態等にも左右されると考える積層厚のバラツキなのだが、意外とバックラッシュによる位置の偏差が強く影響していると考えている。で、昇降時に利用しているステッパーの刻みの位置確定のバラツキもあるだろう。

前者に関しては、バックラッシュ対策を施すなどで軽減できる。後者は刻みの精度が高く、当然位置固定を維持するトルクが高い事が要求されるね。

でだ、ステッパーに関しては出来るだけ素の刻みをもってして昇降させる事が望ましいと思うので、マイクロステップで一つの刻みを多分割してマイクロステップ区間内で利用するのは位置決めとしてはあまり望ましくないと思っている。

まあ、ステップの刻みには多少なりとも誤差があるので、その誤差の範囲を下げる為によりステップ角の小さいステッパーを利用するという考え方もあるかもしれないね。

小生の場合は昇降にプーリーを利用し減速段を構成してステッパーの刻みをより多用する方法で自作機を作製している。

因みに、ステッパーの1stepで0.02mmの昇降になり、安定的な4step刻みの0.08mmピッチを多用している。

(2018/11/03)

小生の自作機に使用している各軸のホーミング用の検出には、ごく一般的なマイクロスイッチを利用している。

で、特に検出誤差などで不具合を経験するような事は未だに無いんだけど、そんなに誤差があるものなのかね。Z軸の原点検出後のファーストレイヤ造形に関しては、ラフトを利用しているから、あまり気にならないのもあるのかもしれないのだが。

まあ、何が基準になっているのかなのと、その基準を維持する構造や動作なのかも把握しておく事が重要なのかと。

因みに、FABtoutmのZ軸プローブの検出はかなり誤差がありダメダメだったのだが。

そういえば、随分前からFABtotumのサイトに繋がらなくなっているけど、閉鎖したかな?

(2018/11/03)

なんかZortraxからアセトン蒸し器が登場するみたいだけど、ガス化したアセトンの回収能力はどれほどあるのかな?

まあ、完全に回収できるとも思えないし、ガス化したものはフィルターや触媒等で吸収するんだろうけど、どの程度で交換が必要になるのかね。

当然ながら安全には配慮されているんだろうけど、爆発事故だけは起きて欲しくないし、漏れでのガス吸引で中毒になる事も無い様祈るばかり。

(2018/11/02)

小生の自作機のベッドに利用している素材はガラエポの片面ユニバーサル基板(PCB)である。初期にはガラス板も利用していたのだが、ABSの反りに耐え切れなくて割れる等の問題もあり、最終的に基板に戻すという経過を辿っている。

で、基板を利用している理由は、適度な薄さなので下からの加熱でベッドが温まり易いのと、造形で吐出する樹脂の熱を奪い難いので造形直後の樹脂が冷めにくい等のメリットがあるからである。

ただ、そのまま基板を利用しようとすると板自体に反りがある為、その反りを矯正する処置が必要になる。自作機では、四方八方から基板を押さえ込んで平面を維持する状態にしている。因みに、枠に取り付けているだけの状態なので太鼓状態である。あと、端子用の穴があいているので、表面にはカプトンテープを貼り付けている。

造形後は、油絵等で使用するペインティングナイフを挿し込んで剥がしているが、基板を使用しているのである程度曲げても耐久性があるから、曲げて剥がす等の処置も出来るよ。

まあ、装置自体が小型で造形範囲も狭いので、こんな素材でも利用できている。

そうそう、ベッドを加熱するのにPCBのヒーターを使用しているんだけど、ベッドの基板とは数ミリ離した状態にしていて直接熱を伝える状態にはしていない。

(2018/11/02)

フィラメントを継ぎ足す方法などが色々と紹介されているようなんだけど、基本的に静的状態化にある場合での作業になると思われるんだよね。

で、要求としては造形中に継ぎ足したいものと考えるんだけど、リール供給だと巻き癖がかなりキツイ状態だからその端を取り出して新たなフィラメントに継ぎ足すというのは、なかなか困難を伴うような気がするね。多分、先ずは巻き癖を矯正する作業が必要な気がする。

殆どの場合、フィラメントの残量管理が出来ていれば未然に不足する事態を回避出来ると考えるんだけど、残量の少なくなったフィラメントを有効利用する為の事前の継ぎ足し作業なら有りかもね。

ダイレクトのエクストルーダーの場合、フィラメントの最後の部分に追従させて新たなフィラメントを挿入してフィラメント切れを乗り切る事もありなんだけど、同一溶融条件や新たなフィラメントで造形するまでにリトラクトが入らないなどの要求もあるし、そもそもその状態になるタイミングまで待たされるなどの不自由さもあるから、ほったらかしにする為にも継ぎ足したい要望はあるのかもしれない。

(2018/11/02)

最近、両持ちでベッドを昇降するタイプの装置が増えてきているような気がするね。ただ、昇降用のZ軸を動作させるモーターがそれぞれに取り付けられているタイプが殆どで、小生の自作機の様な単一モーターとプーリーでベルト駆動にて両方のZ軸を動作させるタイプはあまり見られないのだが、やっぱりコスト的に不利なのかな?そもそも大型化した装置が殆どだから、その様な構造を取り入れ難いのかもしれないけどね。

個人的にはベッドの昇降を安定させるには両持ちがベストだと考えている。で、単一動作源で昇降を維持するべきかと。

小生の場合、装置自体がわりと小型でありベッドの水平化に関しては構造的な部分の追い込みで完結しているので、Z軸の動作は造形ピッチとリトラクト時のリフトにのみ利用されているだけ。ヘッド部分の撓みは無視出来ている。

大型化した場合はヘッド部分の撓みが出るだろうから、ベッドレべリング等の補正が必要になるんだろうけどね。ただ、あくまでベッド面が限りなく平面である事が前提だけど。なので、ベッド面の平面化には気を配る必要がある。

(2018/10/27)

ちょっと前に視た番組で、液晶などに利用するガラス板の洗浄にエキシマランプを用いて表面のゴミを気化させて取除くというものがあったのだが、この原理を利用して光造形での剥離処理に活用できないものかね。表面に張付いている部分に作用して剥離を助長する様な仕組み。

(2018/10/26)

ここ最近は世間的に光造型機を利用しての微細造形が定着して、小生の様なFDM(FFF)方式の造形装置を利用しての小径ノズルでの造形を行う様な奇特な方が減少傾向な感じ。まあ、安価な光造型機でも十分な造形表現が出来ている様だからほぼ希望通りの造形を得られているのだろう。

そもそも、FDM(FFF)方式の造形装置に造形能力を上げる様な目立った改善が施される傾向がみられない状況だからね。

小生としてはFDM(FFF)方式の造形装置においても可能な範囲で微細造形に挑戦しているんだけど、感覚としてはまだまだ行けそうな気がしている。

ただ、極端なコストアップに繋がるような状況だけは避けたいんだよね。とはいえ、追求すると安くはあがらない所が...、知識も足りない。

(2018/10/24)

最近Thingiverseに挙がっているMakes作品に着色した立派な造形物が見られるようになったんだけど、出来れば造形直後のモノも追加しておいて欲しいね。

着色に至るまでの加工がどれ位されているのかも把握したいんだよな〜。

(2018/10/24)

未だにV1.5RのKISSlicerを活用しているのであまり気にしていなかったのだが、V1.6以降には装置の固有のXY軸とZ軸の分解能を設定して活用する部分が追加されていたんだね。より装置の能力に見合ったスライス結果を得る為なのだろう。

それでV2αにはトラベルの動作も最適化を意識しているようなんだけど、スライス結果の表示にトラベルの軌跡が反映されて白で目立つ状況に表示されるから、よりゴチャゴチャしてスライス結果が分り難い状況になってしまっている。あと、3D表示のONでバグがあるみたい。

そろそろ、パス毎に表示/非表示出来る様にしてほしいね。

(2018/10/25)

昨日、プレミアム版のKEYコードを購入してみたんだけど、本日V2αに反映させたらV1.5版の方はプロ権限がなくなってしまったので、再度プロ版のKEYに変更。まあ、新しいバージョンを使えって事ね!?

一応プレミアム版に変更される事は確認できたので、今後に期待しましょう。

ところで、まだ具体的にプレミアム版のV2αの能力確認は出来ていないんだけど、反映した時に一部設定が鈍化したように思える点があるのだが、それほど最適化されているのかな?

(2018/10/17)

ここ最近のGコードの生成にまつわる事なんだけど、造形後に退避位置に移動した際にノズル内のフィラメントの温度が冷める前に捨て打ちしてから引き戻す処理を行っている。

これを行うようにしてからは、次の造形開始時に直前の造形時に溶融していた残留物が減らせる様で、開始前の捨て打ちで起きていた詰まり気味の状況が無くなっている。

まあ、軟化している部分を少しでも減らしてから引き戻すという処置でした。

(2018/10/16)

最初に作製した『HKMS Zero』の造形品質が後継の『HKMS One』よりも良くないので、現状の状態で改善できるか見直しをしている。

その中で、ホットエンドのPIDをよりカスタマイズすると共に、溶融温度帯を上げてみている。また、CoreXYのベルトの張りも弱そうなのでより強く張れるようにしてみた。事前のY軸の捩れ防止策とも相まって改善方向に向かっているような気がする。

まあ、これで改善しないようならドライバーとステッパーを交換してみようとは思うのだが、それでもダメなら再設計だね。

(2018/10/17)

前段の修正にてほぼサーモンスキンは出なくなったようだ。溶融温度が低かった為に吐出時の樹脂が硬く、不安定な造形を行っていたのが主な原因だった模様。

|

という事で、小生の『HKMS Zero』についての造形時のサーモンスキンは、DRV8825由来ではない事が明確になった。特にスペックアップも必要ない感じなので、再設計も見送り。

そういえば、昨日に漸く『HKMS One』製作時に発注していた最後のパーツが届いたんだけど、それ以前に完成は随分と前に終わっていたね。まあ、なんか発送中に紛失していたみたいで、遅れている事を連絡して再送依頼していたものだったんだよね。

(2018/10/10)

ちょっとファームの小細工のミスでLoopの最初の速度が遅くなってしまう動作の造形を行ってしまった過去があるんだけど、よくよく考えると造形の形状を安定させる為には最初のLoopでの形状維持が重要だと思うところがある。

KISSliserなどLoop数を3以上にすると最後から手前のLoopは事前と最後のLoopの速度との中間の速度にはなるんだけど、あえてLoop数を多くした場合は最初の速度を遅く定義出来ると良いかもしれないね。

(2018/10/06)

事前の『HKMS Zero』があまりにも静かな動作音なので、相対的に『HKMS One』の動作音がやかましく感じてしまうんだけど、『HKMS

One』でも所有しているFDM(FFF)の造形装置から比べればかなり静かな造形音になる。まあ、もう少し静かに出来ないか設定等を見直す必要はありそうなんだけね。

一応、電源等もスイッチング電源やACアダプターが届いたので、動作確認を行っている。スイッチング電源に関してはファンレスタイプにしたので音はかなり静かにはなっているけど、発熱状況はみておかないとね。

因みに、ZeroとOneを同時に造形させていると、ZeroはOneにかき消されて動いていないのではと思えてしまうほど。

(2018/10/08)

スイッチング電源は12V20Aのものなので問題なく使用できたし、温度上昇も30℃未満で安定している。で、ACアダプターは12V10Aのものなので、造形している状況では10A越えがあるようで造形途中でダウンする。なので、ACアダプターを利用する場合は、ベッドの加温なしかベッド用に別電源で賄う方法を執る必要がある。まあ、当面はスイッチング電源で運用だね。

(2018/10/09)

小生の新しい自作機『HKMS One』について、造形速度は50mm/s位までは余裕ぽいんだけど、トラベル速度があまり速く出来ない。なんか切り返しがあるような部分で脱調まではいかないものの「ガツン」と大きな衝撃音が出てしまう。なのでトラベル速度としては遅めなんだけど60mm/sで運用している。加速度が高めだからかな?

(2018/10/03)

E3D 0.15mmのノズルを使いこなせる造形装置が追加になり二台となったことで、一方が造形で塞がっていても異なる造形が可能になった。まあ、そんなに急ぐ造形は無いんだけどね。

造形時間を短縮する方法は色々あるんだろうけど、品質や機能を維持するとなるとあまり手立てが無いんじゃないかな。

装置の造形速度を上げたり造形手順を省いたりする手段より、装置そのものを複数台用意して分割なりで同時造形して組み上げる方が良い気がする。ただ、より効率が良い方法があるのならそれを選ぶだけである。

(2018/10/01)

たまたま今回も自作機に関しては旨くいった感じなんだけど、造形範囲などの仕様的なものや手厚いサポートが必要なければあえて高額な装置を選ばなくても目的とするレベルのFDM方式の造形装置を作りだせる。無論、それを実現する知識や設備、材料などは必要になるんだけどね。

まあ、導入が初めてなら色々と考慮すべきなんだろうし、失敗を未然に防げるならそれに越した事は無いんだろうが。

ただ、学習する所を省くと、その程度までの事しか実現できないものなんだよと、自分にも言い聞かせる。

(2018/10/01)

小生の場合、造形開始前にプリヒートを行っておいてから造形開始に至るので、ヘッドの温度やベッドの温度の所定温度への待ちは比較的短時間ですんでいる。まあ、ヒートベッドに関しては大きいものでも220x220mm位だし、現状の自作機『HKMS

One』でも150x150mm位だから短時間ですんでいるんだけどね。

で、素直にGコード生成を行うと一般的に各温度上昇のコードはM109やM190になるので、この状態だと所定の温度になるまでは次のコードに移行しないので、順序にもよるがそれぞれ個別に温度上昇することになる。

そんな訳で、これを回避する方法としてスタートコードのGコードを小細工出来るなら、M109やM190の発生前にM104やM140でプリヒートの温度設定を入れておくのが良いのだろうね。M104やM140は設定温度になるまで待つ事無く次のコードに移行する。

これでヘッドもベッドも同時に温度上昇が行われるようにはなるんだけど、そもそもベッドサイズが大きいものだと温まるまでに時間がかかるのだから、その時間差はあまり短縮出来ない可能性が高い。