|

|

(2013/11/16)

本装置でのZ軸の管理であるが、本来は本体依存で在るはずの物が、フロントエンドのソフトであるSCOOVO studioに管理されている側面がある。

問題なのは、その管理が本体の移動範囲を超えている事である。逆に言うと本体の移動範囲に余裕が無く、Z軸に関しては176mm未満の移動能力しか有していないのである。

当方の装置では、待機位置に移動する度にドン突きが発生し、またベッドとヘッドの隙間は、造形の度に調整を行わないといけない状態にある。

造形サイズは仕様レベルで謳われたものであり、明らかに虚偽の情報を載せている事になる。

この問題が装置の仕様変更により起きているのであれば、その情報を明確に伝達する必要があるのではないだろうか。また、ソフトウエアの修正が必要なのではないだろうか。

この点に関しては、非常に不信感を抱かせる。

(2013/11/22)

ドン突きに関しては、プリンタ設定で暫定的にZの高さを170mmに変更し、デフォルト以外の名前で適用する事で、回避する事とした。

ドン突きの問題は、暫定解決。

(2013/12/22)

本体の修理調整完了後の確認であるが、動作音としては修理調整前の上下移動時の「カチコーン、カチコーン」というチープな音は無くなり、スムーズに動くようになっており、上下移動用のネジも歪の少ないより硬性な材質の物に交換されているようである。

待機位置への移動時の「ドン突き」もなくなり、位置出しも安定している。これにより、初期のデフォルトでのプリンタ設定の高さ176mmに戻しても問題が発生しなくなった。造形物のサイズの高さ方向での175mmは仕様通りとなる。

よって、修理調整によりドン突きの問題は、解決。

(2014/01/27)

使用していると何らかの原因で調整が狂う様である。

最近であるが、待機位置への戻り時にドン突きまでは行かないまでも、少々怪しい動きをする場合がある。この様な状況が出た場合は、次の造形時のZ軸の原点管理が不安定になるのである。つまり、最初の造形層が失敗するのだ。

調整修理後にSCOOVO Studioのプリンターの設定をデフォルトに戻したのだが、再度、高さの部分を低くした設定値で使用している。

これだと、無理なく動作するのである。

よって、この問題は未だ未解決。

(2013/11/18)

造形開始時の原点からのZ軸の一時待機位置への移動なのだが、スムーズに一時待機位置に移動して停止する場合と、急ブレーキで停止する場合とがあり、急ブレーキで停止する方が多い状態である。

造形開始時の最初の位置出しに関係すると思われるので、この動作の不安定さはいかがなものか。何故動作が毎回異なるのか不思議でならない。

(2013/11/20)

上記の造形開始時の原点からのZ軸の一時待機位置への移動についても、ベッドとヘッドの高さが変ってしまう原因の一つである。

(2013/11/22)

造形定義ファイルの「start_gcode = G28 ; home all axes\nG1 Z5 F5000 ; lift nozzle」の「F5000」が移動速度オーバーな為、急ブレーキが発生する場合があるようである。

よって、「F200」位にすると現象が出なくなる為、この値に設定変更を行う必要がある。変更予定。

造形スタートの位置出しの問題は、解決。

(2014/02/26)

最近の設定情報によると、「F100」に設定が変更されている様である。

(2013/11/16)

エクストルーダの吐出し能力であるが、これは十分なトルクが無いため、造形スピードに十分に追従できない側面がある。

『かんたん設定』で定義されている造形スピードがほぼ限界に近いのではないかと思われる。多少は造形スピードが上げられそうだが、僅かな改善しか期待できないかもしれない。(0.3mmピッチは相当遅くする必要がある。)

装置そのものの機械的位置出し精度の誤差がかなり大きいと思われる節があるので、寧ろ造形スピードをより遅くする方が良さそうな状態である。

個人的には、造形スピードよりも品質重視なので、造形時間は掛かるかもしれないが、より遅くした設定での造形確認をして行こうと思う。

(2013/11/22)

リールアダプタやガイドチューブの追加アダプタを施す事で、フィラメントの供給能力の改善を図った。

更に、造形スピードを現状より下げる対策並びに、溶融温度設定を5℃上昇させた。

まだ、完全ではないので、暫定解決。

(2013/11/30)

エクストルーダの吐出し能力が無いような結果をもたらす要因の一つは、フィラメントの線径にあるように思われる。

スライサーの設定では、フィラメントの径はΦ1.75mmの設定なので、この径の速度に合わせた吐出し量をコントロールする様にG-codeが生成される。

しかし、実際のフィラメントの径は、およそΦ1.95mmと太いので、Φ1.75mmの吐出し量では吐出し速度が速すぎて溶融速度が追いつけず、最終的にはつまりや吐出しの滞りに繋がると考えるのである。

私の対策では、溶融温度を上げることで、吐出し速度に追従できるだけの溶融速度を得るようにしたものであるが、フィラメントの径の設定を適切にする事でも、改善できるかもしれない。

(2014/01/22)

エクストルーダの吐出し能力であるが、造形速度を遅くしたり造形ピッチをより細かくして行くと、その送り出しの量の制御の詳細化に限界がある為、殆ど回転しない状態が起きてしまう。本来なら、僅かでも送り出しをしてもらいたい部分でも回転の解像度が無いために、送り出しが滞るのである。

この為、出来る事であれば減速機構を設けて、吐出しの解像度を上げてもらいたいものである。

(2014/04/13)

このエクストルーダの吐出し能力であるが、減速ギヤなどの追加等の組み込みが出来ないのであれば、送り出すべきフィラメントの線径をより細いものを利用すれば良いのではないかと考える。

これならば、スライサーはエクストルーダがより多く回転する様にデータを生成する筈なので、あえて解像度を上げる必要がなくなるのである。

当然、送り出しに工夫は必要であり、またノズル側も対応が必要であるが、送り出しに耐えられるより細い強度のあるフィラメントが供給できれば、問題を克服出来るのではないだろうか。(φ0.6mm位の線材なら、CubeXの吐出しで生成できるが...。)

(2014/11/19)

エクストルーダのドライブギヤを交換してからは、非常に吐出しが安定している。導入時に取り付けられているドライブギヤは、やはり良くないようだ。

(2015/09/22)

他のC170を調査していたところ、フィラメントを押さえ込むバネのテンションが低い状況があった。この改善としてバネの下側に下駄を噛まして、より収縮した状態を作り出し、テンションを高める処置を行う方法をとってみた。

これで、必要な押さえ込みが可能になり、本来のエクストルーダとしての能力を確保できるだろう。

|

|

(2013/11/16)

本装置の機械的移動精度であるが、その誤差がおよそ±0.1mm以上はありそうである。

この程度の誤差であると、殆どおもちゃレベルである。

少なくとも±0.05mm以下である必要があるのではないだろうか。

(2013/11/22)

Z軸の造形面であるが、開始位置のランダム化が影響しているのではないかと、あえて無しにしたが、効果は現れなかった。

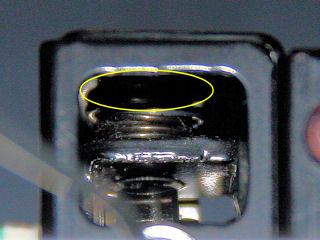

この造形面のズレ方(痩せたり太ったり)なのだが、どうも周期性がある様で、5層から7層位の周期で起きている。

もしかすると、ホットエンドの温度制御の周期で現れているのではないだろうか。残念ながら、温度変化の微妙な周期はグラフには現れていない様であるが、何らかの制御の周期が関係しているように思われる。(周期性のある飛び込みのノイズ関係か?)

または、Z軸のネジの「ゆがみ」が、そのまま造形に影響しているのかもしれない。

|

|

| ネジの様に螺旋状に造形面が波打っている。 どうも、ネジとしか言いようがない。 小さな周期と、大きな周期がある。 小さな周期は1.25mm間隔位で積層跡ではない。 |

|

ネジに紙を当てて、ネジの軌跡をコピー |

|

| Z軸の移動はネジが二本で動かしているので、 このネジの半分の周期に成るだろう。 どうも、近似している様に思われる。 |

|

この様な状況から、装置そのものの設計要因による、明白な欠陥であると位置づける。

よって、これは私には改善出来ない。

(2013/11/23)

そろそろ眠ろうとしたところで気づいたのだが、Z軸の二本の移動ネジは、本来、互いの位置ズレを相殺する様にセッティングするべきだったのではないだろうか。

そうすると、調整ミスということになる。

では、おやすみ。

Zzz...

おはようございます。

何が動いてよくて、何が動いてはいけないのか、当たり前の事を実行すべきである。

(2013/11/24)

このゆがみの改善策であるが、方法が無い訳ではない。

もし、装置が正確にネジのゆがみをトレースしているのであれば、そのゆがみを逆手に、造形データにそのゆがみを打ち消すゆがみを付けるのである。

現実的では無いが、理屈の上ではゆがみが相殺されるのである。

最新の天体望遠鏡などは、レーザーを使用して空気の揺らぎを補正する機能で、より鮮明に星々を観測する方式を採っている。

空気の揺らぎは不確定要素であるが、ネジは確定要素なので、装置個々は異なるけれども、やれない事はないかも。でも、面倒である。

暫定対策でも、やる気はしない。

(2013/11/26)

高級な装置になると、このズレのプロファイルを作成し、位置ズレの相殺を行う制御を行う装置もあると聞いた覚えがある。

デジタル制御がアナログ制御を網羅する一旦である。

(2013/12/22)

本体の修理調整完了後の確認であるが、上下移動用のネジも歪の少ないより硬性な材質の物に交換されているようである。調整も適正に行われている様で、造形物への歪みの影響がかなり解消されているようである。

よって、修理調整により機械的位置精度の問題は、ほぼ解決。

|

|

|

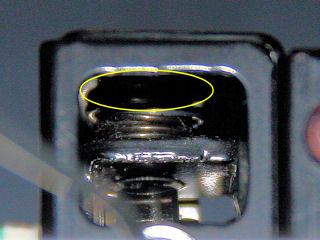

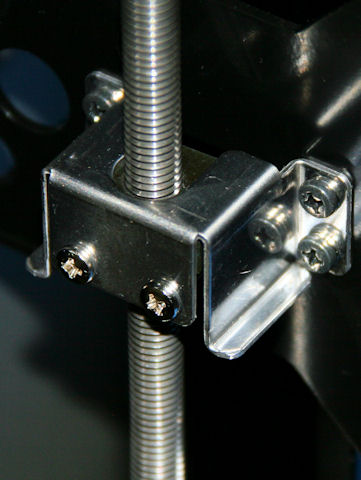

| SCOOVO C170の上下用のネジとネジ受け構造。(左右二本) ネジ切りが細かいが、ネジ受け部分は薄い。 ネジのエッジが鋭くピッチが狭い為、ズレの影響が出やすくなっている模様。 ネジ受け部の内部は硬質のゴム状の受け材料の様だ。 |

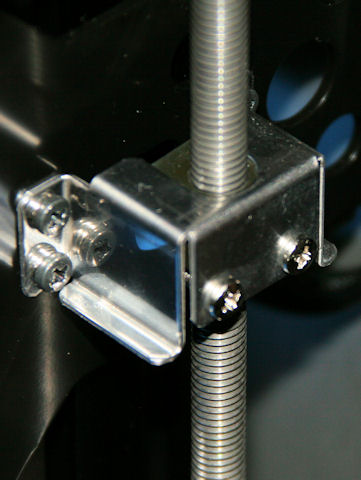

CubeXの上下用のネジとネジ受け構造。(中央一本) ネジ切りはかなりピッチが広く、丸みが見られる。 ネジ受けはかなり厚い。ボールネジ風。 |

|

|

|

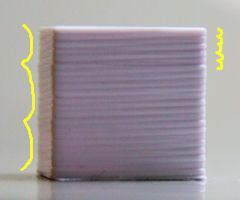

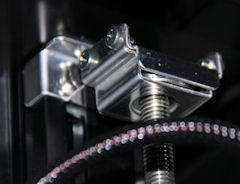

| 本来ならフリーな状態にすべきだが、上部が固定され、最悪な事にZ軸のレールに取り付けられている。 精度を求めるなら、この処置はいかがなものか? (2014/03/15) やはり、この処置は精度を悪くする要因の様である。 折お見て、取り外す事にしようと思う。 あと、片側のみにすると良い様な事だが、これは上記の処置後に試みようと思う。負荷がかかる事になるので、造形に支障がない事が重要である。 |

|

(2014/03/26)

ネジの様な造形跡が気になるので、再度、修理調整依頼を行った。明日、本家へ発送する。

このネジの様な造形跡が解消される事を期待しているが、どうなる事やら。本家も解決出来るか未定の返答であるので難しいのかもしれない?

(2014/04/09)

昨日のメールである程度造形でのネジ跡?が改善出来たとの連絡と発送の案内があったと思ったら、今朝10時位に荷物が届いた。

案内では、パイプの造形物をサンプルとして添付されているとの事なので、早々に確認してみた。

|

|

|

状況としては、かなり改善しているようである。装置自体も簡易的にチェックしたが何らかの対策が施されている様子は確認出来ないので、調整だけでこの状態にまで出来たという事である。Z軸の天井での固定も施されたままであった。(化粧天板を外して確認。)

(2014/04/10)

現状での造形確認を色々と試みているのだけれど、送り出す前より動作がしっかりしているというか、動作が重々しくなっているというか、なんとなく以前のような軽快感がなくなっているような気がする。

(2014/06/26)

確定的では無いが、最近KISSlicerでの造形を行っているのであるが、このスライサーの使用下では積層ムラが出難いのである。

ちょっと小耳に挟んだ程度であるが、この違いはどうやらZ軸の昇降速度の設定に起因してそうなのである。

KISSlicerにはZ軸の昇降速度設定があるのだが、他のスライサーには見当たらないのである。

以前、造形開始時のZ軸上昇でのバラツキ防止に速度を落とす処置を行ったが、Gコード内にはその他にZ軸を上昇させる場合の速度が指定されているのである。

この、移動速度が相当速い設定なのだ。このため、上昇での誤差が発生し痩せたり太ったりといった現象が発生し積層ムラになる様である。

スライサー側で速度調整が出来ない場合は、Gコードを編集処理するスクリプト等を用意すると良いだろう。

(2013/12/04)

SCOOVOの取扱説明書の出来の悪さに起因するのであるが、SCOOVO studioの使用方法並びに操作説明の無さにユーザーが戸惑う要因がある。

『かんたん設定』では基本的にファイルの読み込みとスライスの選択並びに造形装置への転送程度しか記載が無い。また、『アドバンス設定』でも同様で、追加されているのは一部の状況確認のパネルの説明のみである。(Slic3rの定義方法の説明は全く無いといってよい。)

問題視しているのは、読み込んだSTLファイルの位置の変更や配置角度・傾き・拡大縮小並びに接地(着地)といった部分と、複数のオブジェクトの読み込みが出来る点の説明不足である。

特に、『かんたん設定』ではこの様な事が触れられていないので、案内の文章が必要であり、『かんたん設定』と『アドバンス設定』がシームレスに切り替え可能な環境にある事を示しておくべきである。

ソフトそのものの使用方法をもう少し載せるべきである。

更に、トラブルシューティングの項目に関しても、現実に起こり得る状況と対策を載せるべきである。

PDFファイルの配布で済む事であるのだから、サイトに貼り付けておくだけでも良いのである。

後、英語圏のソフトだから日本語が利用できない点や、ユーザー名も日本語がダメなのは導入前に警告すべき事である。

(2013/12/07)

ヘルプ機能も削除されているようである。これでは、操作方法を学ぶにも学べない。

(2013/12/27)

造形を行っていると、造形物の自然冷却が追いつかず、温度が高いままとなる蓄熱状態により変形が起きている事がある。この為、造形品質が著しく損なわれる現象に遭遇する。

SCOOVO C170の装置には造形物を冷却する為のファンが装備されていない為、この様な問題が起きてしまう様である。

他の多くの造形装置では、この蓄熱での造形物の変形を防ぐ為、冷却ファンを設けている場合が多いのである。

よって、本装置にも造形物を冷却する為のファンは必要不可欠だと思われる。

造形物の冷却の為のファンは、夏場のPCの強制冷却用にUSBファンが手元にあるので、これを一時利用するにしても自動制御は出来ないので、機能拡張等かで対応できる様にしてもらいたいものである。

とにかく、造形品質を高く保つ為には、ヘッドの温度は高めの方が良いので、造形直後の造形物の冷却は必然である。

(2014/01/14)

標準で付属されているフロントエンドのソフトであるSCOOVO Studioだが、バージョンレベルが少々低いようで、最新のものにバージョンアップしてもらいたい部分がある。

このレベルでは、STLファイルの自動修正能力が非力で適正に読み込みが出来なく、その為、造形に最適なG-Codeが得られない問題を秘めているのである。

無論、本家のRepetier-Hostでは、問題なく読み込め、G-Codeも得られるのである。

この点に関しては、適時にバージョンアップを行って欲しいものである。

(2014/01/27)

意外と指摘が無い様であるが、SCOOVO C170に同梱のPLAの白のフィラメントの品質はあまり良いものではない様である。私の所にはCubeX用のカートリッジが数種類あるので比較しても、線径や粘り、溶融温度等の違いが存在する。

導入時の確認の最初の造形に用いたフィラメントは、CubeX用の半端になったフィラメントを使用していたのである。この時の造形品質はかなり良いものであった。

とりあえず、フィラメントの追加注文をしているが、納品されるフィラメントの品質はそれほど変らないものと思っている。

造形では、このフィラメントの品質に大きく依存している部分があるので、メーカー推奨の純正品ではよりよい品質を求めるのは無理がありそうである。

追加注文のフィラメントの品質次第だが、他のメーカーのフィラメントで安価で品質の良いものを探す必要もありそうだ。(メーカー保証があるからそのうち)

そういえば、フィラメントの表面の汚れを拭取る様な処置を施していた物を見かけた事があるが、行った方が良いのかな?

同梱のフィラメントは、なんとなく日焼けしてくすんでいる様な部分とそうでない部分とに区分された様な状態なのである。錯覚か?

(2014/02/26)

追加注文で入手していた純正品の緑と白のPLAのフィラメントであるが、本日開封して確認しみたのだが、緑に関しては同梱のPLAの白とは格段に品質が異なり、線径はΦ1.75mmで非常に柔軟性に富んでいる。また、白も線径はΦ1.75mmであったが、緑から比べると柔軟性が劣りやはり硬いが同梱の物よりは、柔軟性がある。

色によって品質が異なるのであろうか。

(2014/02/28)

但し、造形でのネジ跡(1.25mm間隔の周期)は相変わらず発生しているので、フィラメントの品質依存ではなさそうである。

(2014/03/02)

追加注文で入手していた純正品の緑と白のPLAのフィラメントであるが、非常に削れ易いようで、造形中に粉を噴く様に造形装置内を汚す。色々と問題がありそうだ。

(2014/10/30)

C170の注文時に、出荷前に事前に同梱のPLA白のフィラメントではなく、他の色のPLAと交換して欲しい旨のメールを送ったのだが、変更出来ない旨の回答が返ってきたものである。普通だったら快く対応してもらえると期待したのだが、残念に思ったものだ。

(2015/04/14)

今までオリジナルのホットエンドのノズルを使用してきたのだが、さほど問題を感じるところがなかったのだけれど、ノズルの小径化を目論んでいて異なるホットエンドを構築しようと考えていたので、交換方法を模索していたのだ。

最近、これならそれ程装置の構造を変えなくても異なるホットエンドが取り付けられると考え、実践してみたのである。

ノズル径はφ0.4mmと若干大きめになるのだが、少々工夫したホットエンドにした事もあり、オリジナルよりもかなり良好な造形結果が得られるようになったのである。

という事で、オリジナルのホットエンドのノズルは良くないものであると痛感したのである。

一応、汎用品でホットエンドを組み上げたので、ノズルの小径化はかなり自由に行える状況になった。

(2015/09/22)

他のC170の状況確認の内、X軸がZ軸に対して水平に取り付けられているか調べてみた。

簡単な方法として、スコヤを使用して、X軸のレールとZ軸のレールとが直角になっているか調べるのである。

この時、2本のZ軸との関係が一応になっている、つまり平行である状況が確認できなければいけない。(内向き、または外向きの傾向がある場合はそもそも平行に取り付けられていない。)

もし、Z軸に対してX軸が傾いて取り付けられている様であれば、Z軸の一方の昇降用のネジを回転させて修正してやる必要がある。

厳密な修正はこの方法では出来ないが、概ねX軸の取り付けの水平化を図ること出来る。

必要であれば、専用の冶具を用意して調整にあたるべきだろう。

|

|

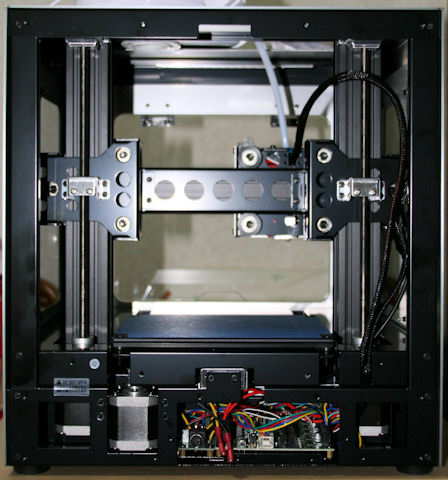

(2014/10/21)

基本的にメーカーに対処してもらうのが前提であるとして、今までの装置の問題を他者のレポートとも含め考察するに、C170のZ軸の状態とX軸の取り付け状態が悪い事が言えるのではないか。

ちゃんとした計測機器がないので推測の域であるが、先ずZ軸が垂直に取り付けられているのかという点と、Z軸のレールに歪みがないものが取り付けられているかでる。次に、X軸がそのZ軸に対して水平に取り付けられているかである。

造形時の垂直方向の歪みはこれらの問題が考えられるし、上昇時のドンツキに関しては、明らかにX軸が水平に取り付けられていない事が伺われ、Z軸の原点ストップスイッチ側が低く、その反対側が高い状態で取り付けられていたものと想像するのである。

また、溶融温度制御のPIDの値も、強い外乱としてのファンの影響がある為、適切な制御がかからない状況でもあるようだ。

その他にも、問題箇所があるのだろうが、造形装置としてはお粗末な状況であった事は言うまでもないのだろう。