|

|

| 目次 | |

|---|---|

| 1.はじめに 2.自作機への挑戦の動機 3.自作機の条件 4.自作機の構成と選択 5.製作の基準 6.自作機製作推移 6.1 自作機模索 |

7.製作結果

7.1 本装置のスペック8.おわりに |

Hight knack for making sysytem One

日本語で『ヒコミス ピン』

2018/09/22作成開始

|

|

| 目次 | |

|---|---|

| 1.はじめに 2.自作機への挑戦の動機 3.自作機の条件 4.自作機の構成と選択 5.製作の基準 6.自作機製作推移 6.1 自作機模索 |

7.製作結果

7.1 本装置のスペック8.おわりに |

自作機に関しては、今回が二度目の挑戦になる。前回の経験と蓄積した知識や周辺の環境状況とを踏まえて、前回を越える装置を作り上げられる能力があるかを確かめる意味もある。あと、ストック品の消化も兼ねて。

さて、どの様なものが出来上がる事になるのか。そして、何らかの役に立てば幸いである。

何故再び自作を試みようかと云うと、前回の自作機では造形サイズがあまりに限られてしまって造形物の縮小を余儀なくされた為、本来の造形物のディテールを再現出来ないという問題があったのと、色々と装置の対策や改善を施そうとしていたのが未遂になっていた部分を導入しようと思ったからである。

更に、前回はフレームサイズを決めてそれに合わせた設計を行ったが、今回は造形エリアを決めてそれに合わせたフレームサイズと設計を行いたかったのである。

まあ、何時までたっても小生の御眼鏡に叶う様な装置が出現しない訳なので、今回も『無いなら作れ』的に自作を試みたのである。

相変わらず装置を作るのが目的ではなく、その装置を利用して詳細な造形物を得て活用するのが目的である。基本的に小生にとっては道具だからね。

基本的な部分は前回と同様の条件を課した。

上記の条件に見合うように、能力重視でありながら低コストで必要最小限となるパーツの構成要素を考えた。

CAD上でイメージとしての設計を行ったのだが、現実にモノを組み上げる場合には必ず基準を設ける必要がある。

今回も装置サイズに合わせた定盤を手に入れて、これを基礎としての基準とした組み上げを行うことにした。

基準となる物がチャンとしていないと、結構歪んだモノを組み上げてしまうものである。

今回は、自作機製作途中に北海道胆振東部地震があり、その影響で発電所の破損による大停電(ブラックアウト)をもたらし、電力供給が逼迫するなどの節電要請やその前の台風による物流の停滞などの影響も相まって、製作が停滞する状況があった中での作業となった。

今回は徹底してCAD上でのシュミレーションを行って、製作上での不具合を未然に防ぐ事に勤めた。

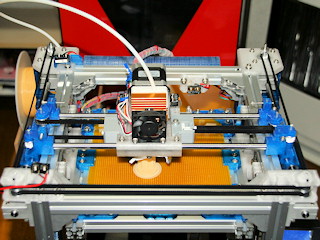

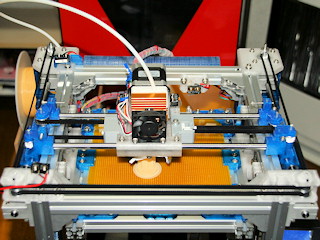

今回使用したXY軸用の400ステップ(0.9度)のステッピングモーターの振動が思いのほか大きかったので、それに伴う共振での唸りが大きかったのと、テスト造形時に利用した0.3mmのノズルの引っかき音の共振での唸りが大きかった。

モーターに関しては固定を強化して振動をある程度抑制でき、ノズルの引っかき音も0.15mmのノズル使用で減少傾向にある。

ただ、引っかき音に関しては造形速度が上がると増加してしまうので、装置を覆う処置が必要になるかもしれない。

(2018/12/26)

XY軸用のドライバーをA4988からTMC2208に変更して静穏化対応。

|

|

|

|

|

|

明確に定まっている所と希望的観測値が織り混ぜられているので、参考値程度に留めてほしい。

| 項目 | 仕様 | 備考 |

|---|---|---|

| 造形可能範囲 | 153x153x180mm(XYZ) | 余力として155x155x182mm |

| XY方向最小移動単位 | 0.005mm(200) | 400ステップ、1/16マイクロステップ(A4988) GT2 16歯のプーリー使用 2018/12/26:ドライバーをA4988からTMC2208に変更 |

| Z方向最小移動単位 | 0.00126mm(792) | 200ステップ、1/16マイクロステップ(A4988)、プーリー比x2、T8のリードスクリュウ(四条) ※今回のリードスクリュウは少々伸びているみたい。 |

| E方向最小移動単位 | 0.000322mm(3104) | 400ステップ、1/256マイクロステップ(STspin220)、MK7ドライブギヤ ノズルφ0.15mmで積層ピッチ0.05mmの時、吐出分解能が0.10mm 2019/03/27:ドライバーをSTspin220からST820に変更 |

| 0.000203mm(4912) | 400ステップ、1/256マイクロステップ(STspin220)、MK8ドライブギヤ ノズルφ0.15mmで積層ピッチ0.05mmの時、吐出分解能が0.07mm 2019/03/27:ドライバーをSTspin220からST820に変更 |

|

| XY方向駆動精度 | 0.02mm±0.005mm | 小生の理論上 |

| Z方向駆動精度 | 0.005mm±0.00126mm | 小生の理論上 |

| E方向駆動精度 | 0.0013mm±0.000322mm | MK7ドライブギヤ 小生の理論上 |

| 0.0008mm±0.000203mm | MK8ドライブギヤ 小生の理論上 | |

| ノズル径 | φ0.15mm(E3D) | M6のノズルなら径の選択は自由 |

| 造形速度 | 最大50mm/s | 20mm/s以下が品質的にも安心して造形に利用できる。ただ、もっと出せるかも |

| トラベル速度 | 最大150mm/s | 60mm/s位が安心して造形に利用出来る |

| 溶融温度 | 最大250℃ | オールメタル製のバレルならまだいけるかも |

| 最小積層ピッチ | 0.005mm | まだ造形未確認だけど、多分いける |

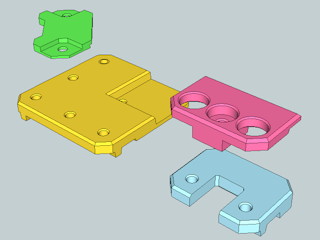

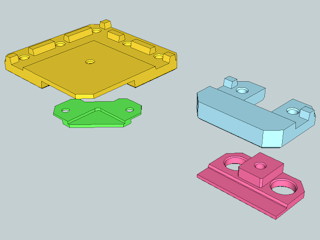

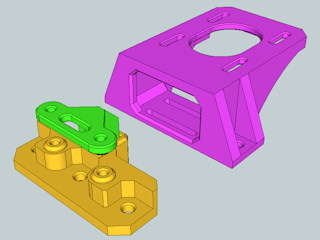

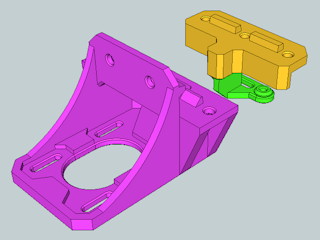

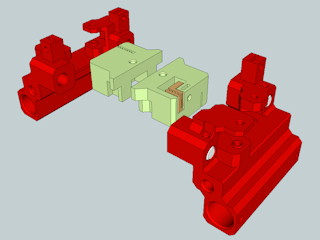

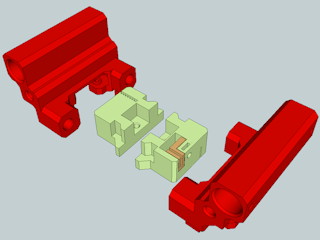

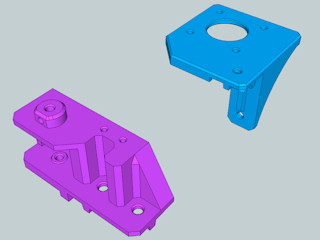

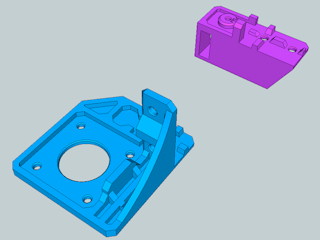

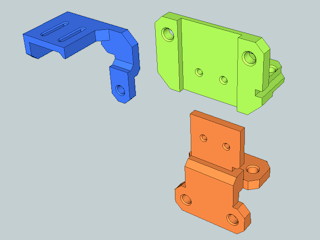

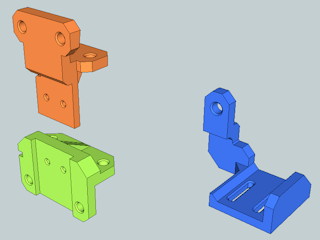

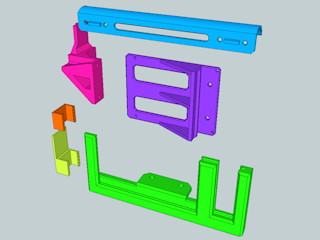

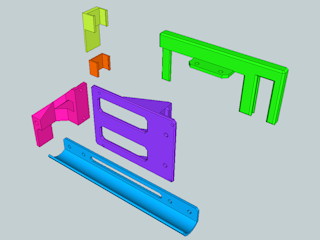

必要箇所に必要数コピーまたはミラーリングして使用。

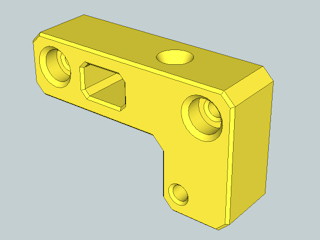

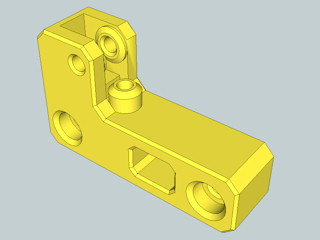

| 項目 | 画像1 | 画像2 | 備考 |

|---|---|---|---|

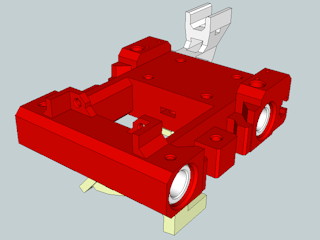

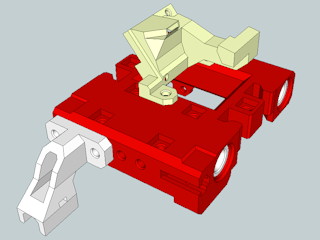

| X軸関連 |  |

|

|

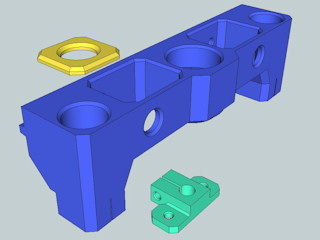

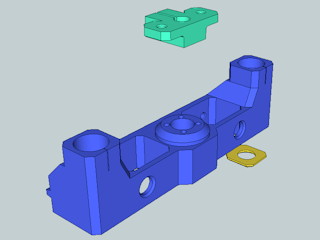

| Z軸関連 |  |

|

|

| プレート固定冶具 |  |

|

|

| Z軸昇降関連 |  |

|

|

| Y軸関連 |  |

|

|

| XY共通関連 |  |

|

|

| エクストルーダ関連 |  |

|

|

| エンドストップ関連 |  |

|

|

| その他 |  |

|

|

今回、新規に購入したパーツの合計はおよそ50,000円位で、製作に利用した定盤と合わせて60,000円弱となりました。

購入先にAmazonと記載しているけど、ほとんどが中華圏から送られてくるものなので品質もイマイチだし、送料が掛からない分郵送時間が馬鹿にならない位待たされる。気短な小生には待つのが辛い。

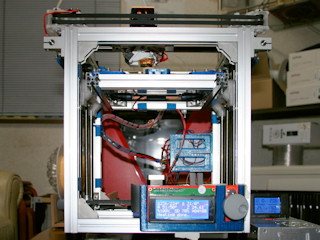

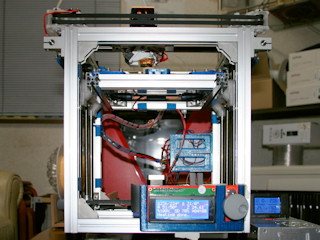

今回は、前回のHKMS Zeroの構造や設計段階でのミスなどを考慮してかなりシュミレーションを行った関係で、目標通りの造形範囲を得る事が出来た。造形高さに関しては、入手できるリードスクリュウのサイズに左右されたので目標よりは高めになったのだが、C170越えにもなったので良しとしている。

造形品質もまだ少数のサンプルしか造形していないのだが、前回を上回るレベルに到達できたものと自負している。

ABS造形を行う上ではヒートベッドでの保温も要なので最初から導入してみたのだが、初期の利用電源が非力だったのが盲点であった。

今回の自作では、久々にCubeXとSimplify3Dが大活躍した。C170改も重要な部分ではあるが数%だけ造形に活用している。

ああ、今回も自作の最大の貢献アイテムは、定盤である。

最後に、再びhkora11を超えろ!!

では、よしなに。

by hkora11